Voir son PCB se déformer est effrayant. Votre carte coûteuse se plie, menaçant des assemblages entiers. Pas de panique cependant. Des méthodes de test permettent de diagnostiquer le gauchissement précocement.

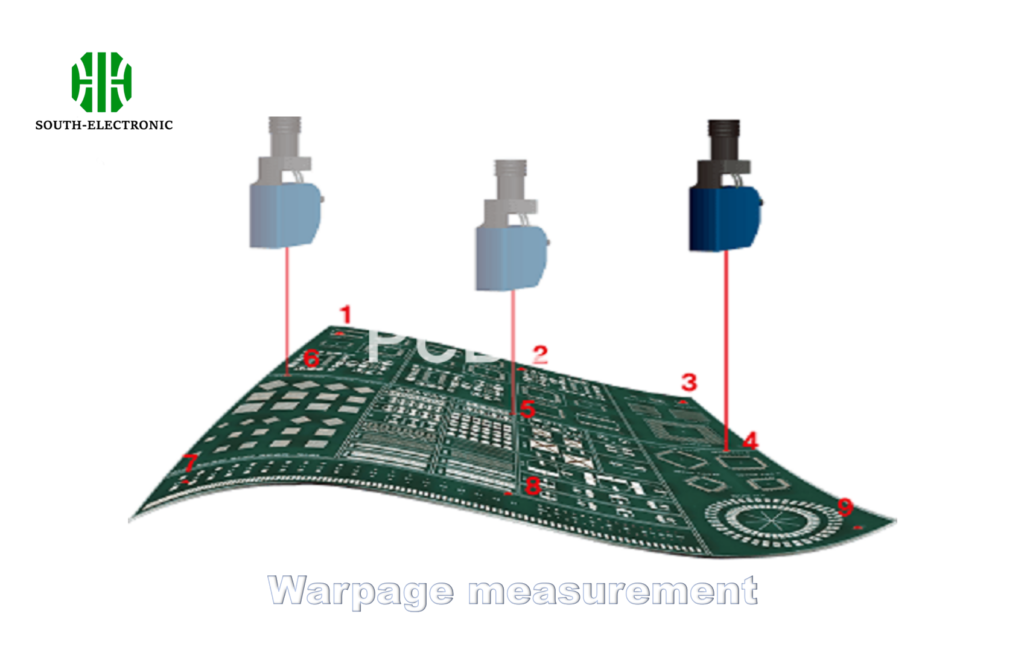

Nous testons le gauchissement des PCB à l’aide de jauges d’épaisseur, de jauges de hauteur ou de profilomètres optiques. La norme IPC-TM-650 2.4.22 calcule le gauchissement comme l’écart maximal divisé par la longueur diagonale du PCB. Pour les cartes assemblées, la corrélation d’images numériques et l’inspection optique automatisée sont les plus efficaces. Des tests réguliers permettent de réaliser des économies et d’éviter les défaillances d’assemblage.

Vous savez maintenant comment tester le gauchissement. Mais que se passe-t-il lorsque les tests révèlent des cartes pliées ? Les PCB endommagés peuvent-ils être réparés ? Quelles astuces de fabrication permettent d’éviter ce problème ? Et pourquoi la planéité est-elle si importante ? Explorons la question plus en détail.

Peut-on réparer ou récupérer des circuits imprimés déformés en cas de déformation ?

Une carte déformée est une catastrophe. Votre projet s’arrête instantanément. Des retards de production menacent. Des remplacements coûteux semblent inévitables.

Il est parfois possible de réparer des circuits imprimés déformés. Les cas bénins peuvent permettre un pressage mécanique ou une reprise thermique. Les options de récupération diminuent à mesure que la déformation s’aggrave. Les cas graves nécessitent généralement la mise au rebut de la carte.

Récupération des circuits imprimés déformés

| Gravité de la déformation | Faisabilité | Méthodes courantes | Taux de réussite |

|---|---|---|---|

| Mineur (0,75 %) | Moyen | Repressage thermique | 50-70 % |

| Grave (> 1,5 %) | Faible | Récupération des composants uniquement | < 5 % |

La réparation des déformations dépend de trois facteurs clés. Premièrement, nous prenons en compte la gravité. Les déformations mineures, inférieures à 0,75 %, sont souvent corrigées par pressage à froid. Les cartes sont placées sous des plaques lestées pendant 24 à 48 heures. Cette méthode est efficace, mais prend du temps.

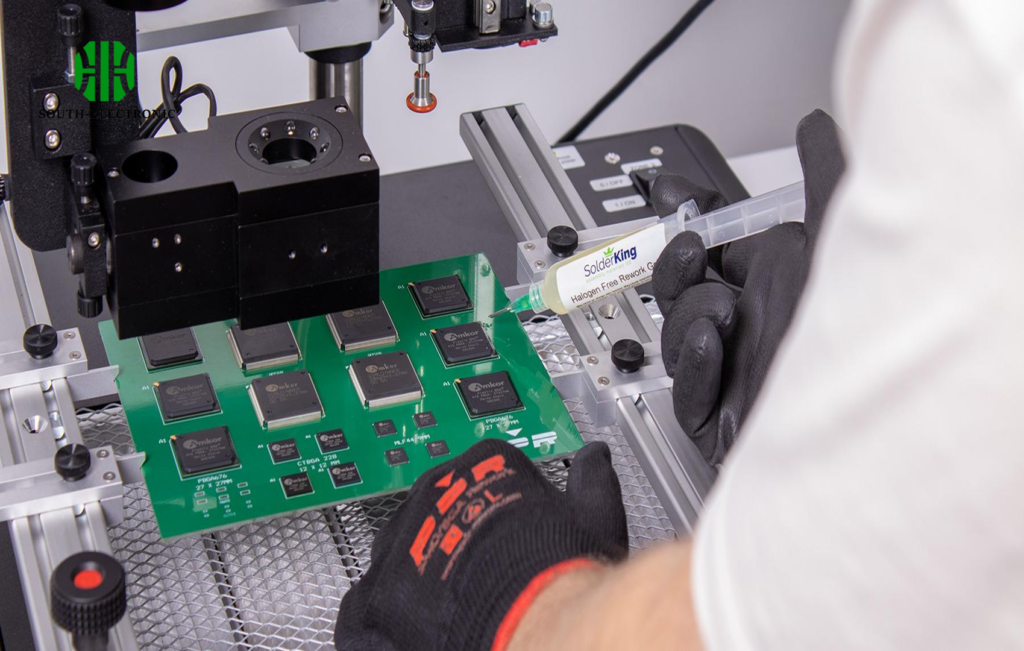

Les déformations modérées nécessitent des approches thermiques. Nous chauffons doucement les cartes dans des fours de reprise. Des dispositifs spéciaux appliquent une pression pendant le chauffage. La prudence est de mise. Certains composants peuvent être endommagés par la chaleur. Les taux de réussite varient.

Les cas graves impliquent généralement une mise au rebut. Nous retirons d'abord les pièces récupérables, comme les puces électroniques. Mais la carte elle-même est mise au rebut. Prévenir est toujours préférable à réparer. Des tests tout au long de la production permettent de détecter les problèmes à un stade précoce.

Quelles sont les tactiques de fabrication pour lutter contre la déformation des circuits imprimés (meilleures pratiques) ?

La déformation s'installe progressivement pendant la production. Les composants se déplacent. Les soudures se fissurent. Les tests finaux révèlent des cartes pliées.

Nous prévenons la déformation grâce à une fabrication intelligente. Les tactiques clés incluent des empilements symétriques et des couches de cuivre équilibrées. Des cycles de laminage contrôlés réduisent les contraintes. Le choix des matériaux est également très important.

Méthodes éprouvées de prévention du gauchissement

| Étape de fabrication | Meilleures pratiques | Avantages | Mise en œuvre |

|---|---|---|---|

| Sélection des matériaux | Stratifiés à faible CTE | Mouvement réduit | Utilisation de matériaux <16 ppm/C |

| Équilibrage du cuivre | Distribution symétrique | Tension uniforme | Équilibrage des couches ±10 % |

| Contrôle de laminage | Vitesses de montée lentes | Moins de contraintes internes | Chauffage 2-3 °C/minute |

| Post-polymérisation | Cuisson de détente des contraintes | Stabilité dimensionnelle | 150 °C pendant 4 heures |

Prévenir le gauchissement en commençant par les matériaux. Nous choisissons des stratifiés à faible coefficient de dilatation thermique. Les bons matériaux se dilatent moins à la chaleur, ce qui assure la stabilité des cartes pendant l'assemblage.

La répartition du cuivre exige une conception soignée. Nous équilibrons les couches de cuivre de manière symétrique. Des couches irrégulières créent des tensions pendant la chauffe. Notre logiciel FAO vérifie cela automatiquement.

Le contrôle du laminage résout les problèmes de pressage. Les machines doivent chauffer les cartes lentement. Les changements rapides de température créent des contraintes. Notre presse utilise des profils progressifs, ce qui permet un écoulement uniforme de la résine.

Nous cuisons les cartes après fabrication. Les fours de refroidissement exécutent des cycles précis. Le changement lent empêche le gauchissement. Les fours sont également équipés de supports spéciaux pour les panneaux de plus grande taille. Enfin, des tests automatisés vérifient chaque lot.

Pourquoi la réussite de l'assemblage dépend-elle de la planéité, au-delà du gauchissement des circuits imprimés ?

Un assemblage défectueux nuit à la qualité du produit. Des composants mal positionnés provoquent des courts-circuits. Les soudures défectueuses se fissurent ultérieurement. Les défaillances sur site augmentent les retours et nuisent à la réputation.

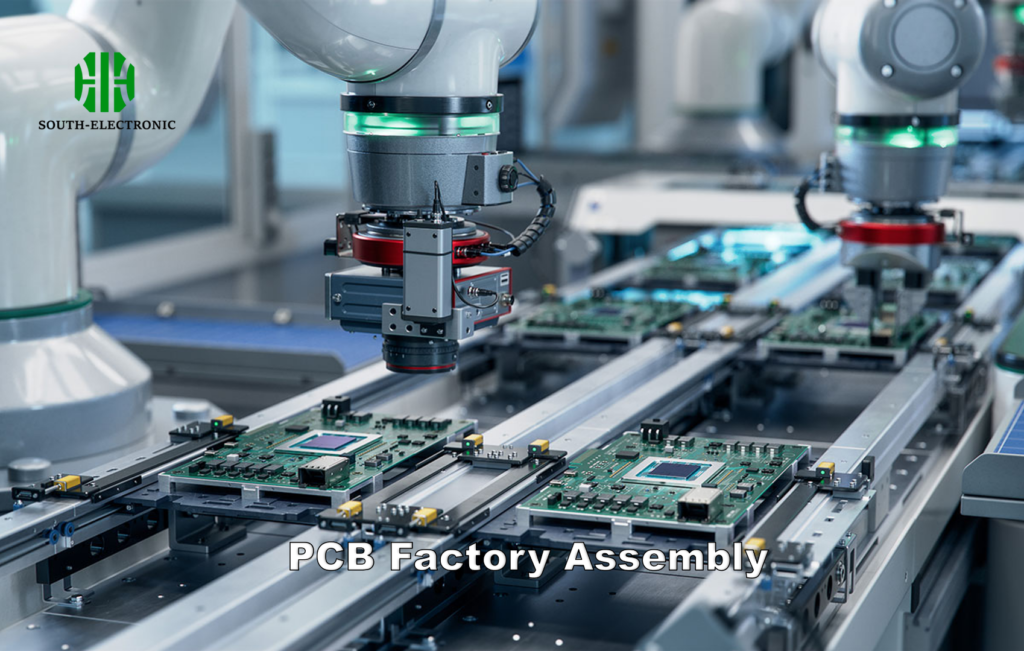

La planéité garantit un assemblage précis. Les robots de placement nécessitent des surfaces planes. Les systèmes de soudage nécessitent une distribution uniforme de la chaleur. Les problèmes de vibrations s'aggravent avec des cartes déformées.

Risques d'assemblage causés par le gauchissement

| Étape d'assemblage | Exigence de planéité | Conséquence | Méthode de détection |

|---|---|---|---|

| Pâte à braser | Variation <0,1 mm | Couverture irrégulière | Mesures de qualité SPI |

| Placement des composants | Tolérance <0,05 mm | Désalignement | Rapports de position AOI |

| Brasage par refusion | Limite de gauchissement <0,2 % | Connexions ouvertes | Radiographie post-refusion |

| Test fonctionnel | Montage à plat | Fausses défaillances | Validation des dispositifs TIC |

Les machines d'assemblage reposent sur la précision. Les imprimantes à pâte à braser déposent de minuscules dépôts. Les cartes gauchies créent un contact irrégulier avec les pochoirs. Nous le constatons grâce aux données d'inspection 3D de la pâte à braser. Certaines zones reçoivent trop peu de pâte.

Les placeurs de composants fonctionnent différemment. Les robots placent de minuscules pièces à grande vitesse. Le gauchissement déplace les cibles. Les buses ne peuvent pas s'adapter aux cartes courbes. La précision du placement diminue considérablement. Les systèmes de vision ne compensent que partiellement.

Les fours de refusion engendrent des problèmes plus importants. La pâte à braser fond de manière inégale sur les cartes pliées. Les capteurs thermiques surveillent les températures de surface. Les zones gauchies chauffent plus lentement. Les points plus froids créent des joints incomplets appelés « tombstoning ». Les rayons X révèlent ces défauts ultérieurement.

Les dispositifs de test exigent également des cartes plates. Les broches Pogo doivent être en contact correct avec les pastilles de test. Le gauchissement empêche des connexions fiables. Nous constatons de faux rapports de défaillance, ce qui entraîne des retards de production.

Conclusion

Testez le gauchissement des circuits imprimés en amont pour éviter les erreurs coûteuses. Récupérez les cartes gauchies lorsque cela est possible. Une fabrication intelligente arrête le gauchissement avant qu'il ne se produise. Maintenez la planéité tout au long de l'assemblage pour une qualité optimale.