Les circuits imprimés industriels tombent en panne de manière inattendue dans des environnements difficiles. La corrosion, les vibrations et les températures extrêmes mettent à rude épreuve même les conceptions robustes. Qu’est-ce qui distingue les cartes industrielles fiables de celles qui fonctionnent mal sous contrainte ?

La production de circuits imprimés industriels associe des matériaux durables (FR-4 HT, noyau métallique) aux normes IPC Classe 3 et à des contrôles qualité automatisés. Des simulations de conception pour la fabrication au revêtement conforme final, chaque étape privilégie la fiabilité pour les applications aérospatiales, automobiles et de machines lourdes.

Si les matériaux sont importants, la résistance aux environnements industriels exige bien plus que des substrats robustes. Analysons comment les flux de travail modernes transforment la fibre de verre et le cuivre bruts en circuits imprimés critiques.

Comment fonctionne le processus de fabrication de circuits imprimés industriels, de la conception à l’assemblage final ?

Un circuit imprimé de dispositif médical est tombé en panne après 200 cycles thermiques. Le coupable ? Un placage inadéquat. La fabrication industrielle élimine systématiquement ces défauts.

Le processus de fabrication de circuits imprimés industriels comprend plus de 12 étapes : validation de la conception CAO, laminage multicouche, perçage laser, tests AOI et vérification fonctionnelle. La traçabilité automatisée garantit la conformité aux normes MIL-PRF-31032 ou ISO 9001.

Phases critiques de la production de circuits imprimés industriels

| Étape | Exigence industrielle | Équivalent PCB grand public | ||||

|---|---|---|---|---|---|---|

| Sélection des matériaux | FR-4 à haute Tg, PTFE chargé céramique | FR-4 standard | ||||

| Tolérance de perçage | ±0,025 mm (laser) | ±0,05 mm (mécanique) | Épaisseur de placage | Cuivre 25 μm+, finition ENIG | Cuivre 15 μm, finition HASL | |

| Rigueur des tests | Tests de chocs électriques et thermiques à 100 % | Tests sur échantillons |

La conception industrielle commence par des contrôles DFM (conception pour la fabrication). Des outils de simulation comme Mentor Xpedition prédisent les points de contrainte thermique. Les cartes multicouches subissent une stratification séquentielle : 6 à 8 couches pour les unités de contrôle moteur, jusqu’à 24 couches pour l’avionique. L’inspection optique automatisée (AOI) post-gravure compare les cartes à des échantillons en or. L’assemblage final utilise des pâtes à braser conçues pour des températures de fonctionnement comprises entre -55 °C et 150 °C.

Quels matériaux et technologies sont essentiels pour les circuits imprimés industriels hautes performances ?

La carte de contrôle d’une plateforme de forage est tombée en panne en Arctique. Le FR-4 standard s’est fissuré à -40 °C. La science des matériaux fait toute la différence.

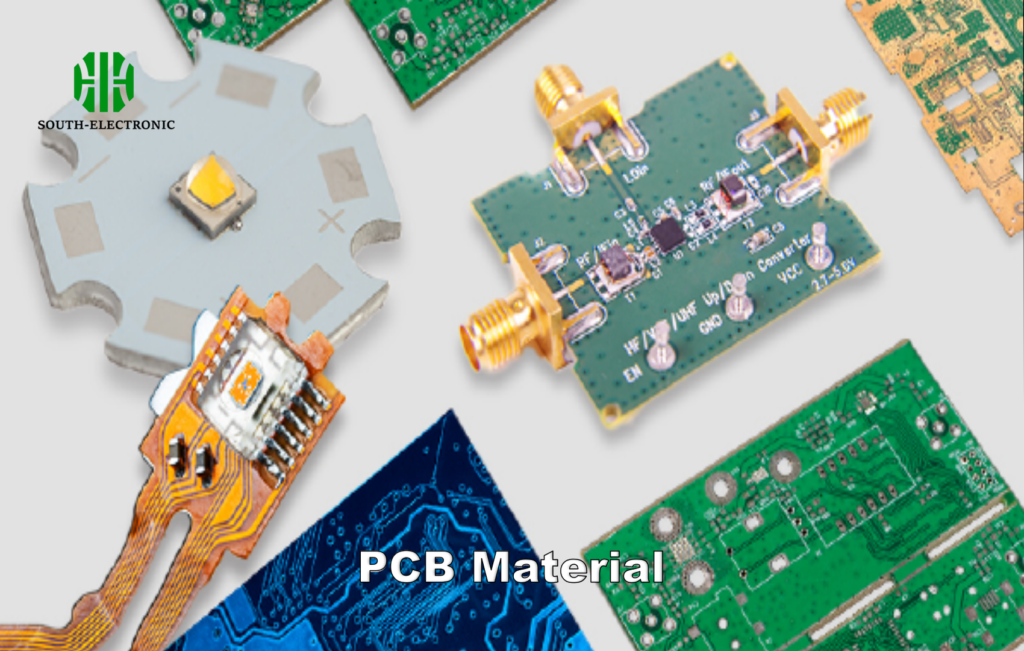

Les circuits imprimés industriels nécessitent :

- Substrats : Rogers 4350B pour la RF, noyau en aluminium pour la gestion thermique

- Encres conductrices : Argent-palladium pour les éléments chauffants flexibles

- Revêtements : Parylène C (8-12 µm) pour la résistance chimique

Matrice de sélection des matériaux

| Application | Matériau de base | Propriété clé | Plage d’épaisseurs | ||||

|---|---|---|---|---|---|---|---|

| RF haute fréquence | Rogers RO4003C | Faible perte diélectrique | 0,2 mm – 3,2 mm | ||||

| Commandes de moteurs haute puissance | IMS avec support en aluminium | Conductivité thermique de 8 à 12 W/mK | 1,6 mm – 5,0 mm | Capteurs de pétrole et de gaz | Polyimide flexible | Absorption d’humidité de 2 % | 0,1 mm – 0,3 mm |

Les composants passifs intégrés (résistances, condensateurs) réduisent les soudures, un point de défaillance fréquent. Pour les systèmes ADAS automobiles, le préimprégné de qualité AISM-390 garantit une impédance stable sur les fréquences radar de 77 GHz. Les robots de revêtement conforme appliquent des films acryliques ou silicones trois fois plus rapidement que les méthodes manuelles, un atout majeur pour la production à haut rendement.

Comment l’automatisation et l’IoT peuvent-ils améliorer l’efficacité de la production industrielle de circuits imprimés ?

Une usine a perdu 220 000 $ par mois en retouchant des soudures de mauvaise qualité. Des distributeurs de pâte compatibles IoT ont réduit les défauts de 63 %.

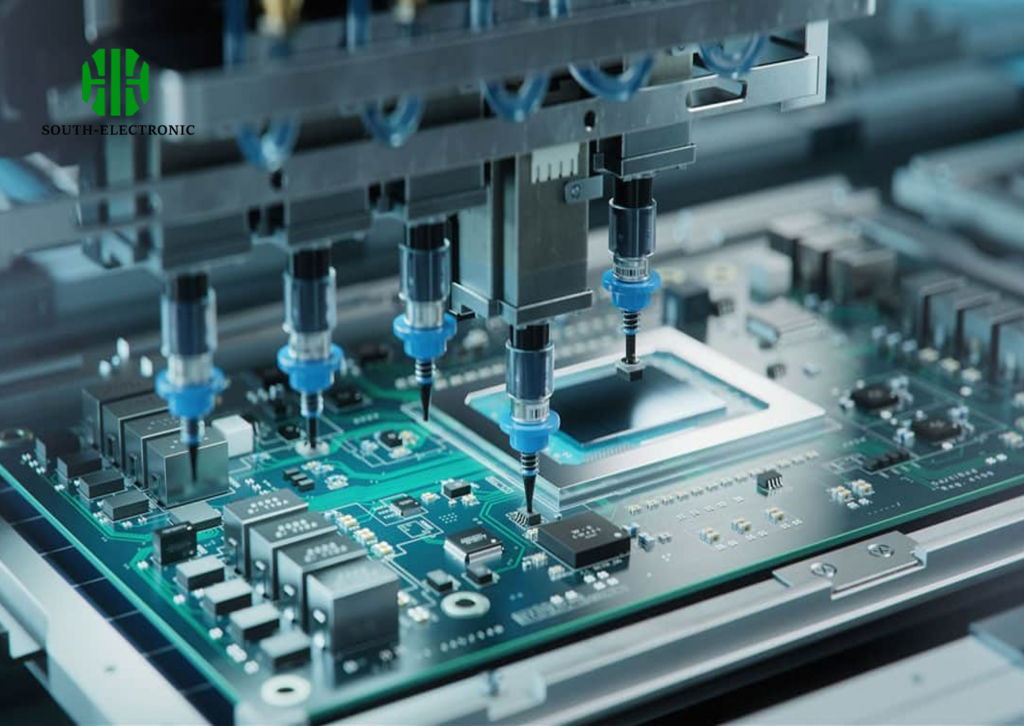

L’inspection optique automatisée (AOI) avec réseaux neuronaux détecte les ponts de soudure de 0,1 mm. Les machines compatibles IoT partagent des données en temps réel : pression du pochoir, zones du four de refusion (± 1 °C) et précision du pick-and-place (± 0,01 mm).

Analyse d’impact de l’automatisation

| Processus | Approche manuelle | Solution automatisée + IoT | Amélioration du temps de cycle |

|---|---|---|---|

| Inspection de la pâte à braser | 5 min/carte (humain) | 45 s/carte (SPI 3D) | 85 % plus rapide |

| Placement des composants | 3 200 CPH (opérateurs) | 25 000 CPH (robots multi-étages) | 680 % plus rapide |

| Traçabilité | Enregistrement papier | Jumeau numérique basé sur la blockchain | Précision de 99,97 % |

La maintenance prédictive des perceuses CNC utilise des capteurs de vibrations pour prévoir l’usure des roulements deux semaines à l’avance. Les systèmes ERP basés sur le cloud ajustent automatiquement les achats : lorsque l’IoT détecte une utilisation accrue du FR-4, il commande des substrats avant l’épuisement des stocks.

Quelles stratégies de contrôle qualité garantissent la fiabilité de la fabrication de circuits imprimés industriels ?

Un circuit imprimé de satellite a réussi les premiers tests, mais a échoué en orbite. Les microvides manquants dans les joints BGA étaient invisibles sans rayons X.

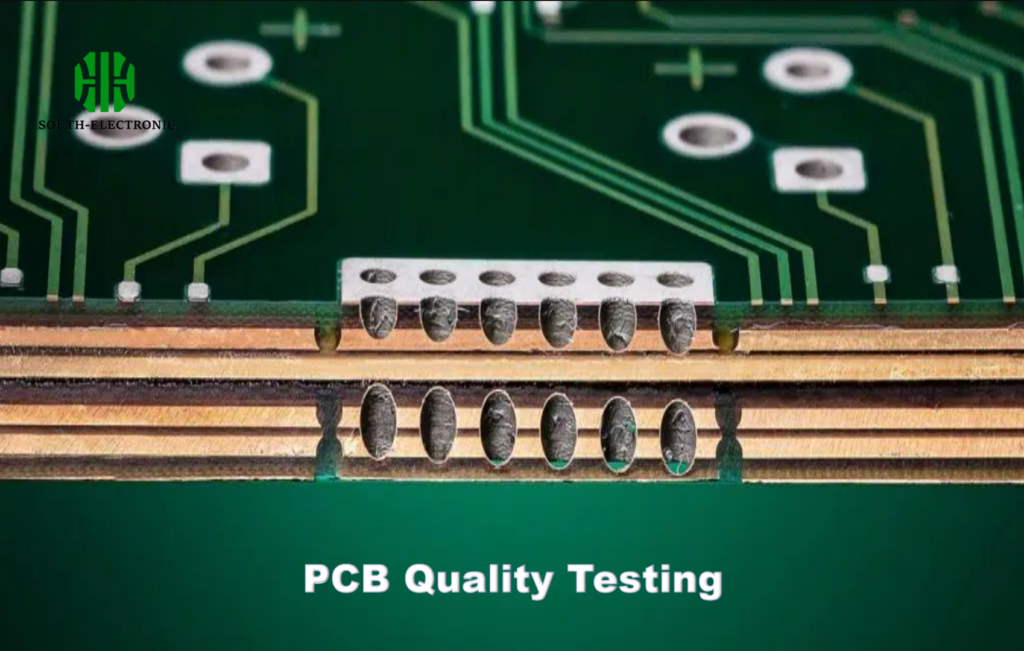

Le contrôle qualité industriel combine :

- Électrique : tests à sonde mobile à 150 °C

- Mécanique : tests de vibrations 6 axes (5-2 000 Hz)

- Environnemental : 85 °C/85 % HR pendant 1 000 heures

Pile de vérification de la fiabilité

| Type de test | Norme | Paramètres des circuits imprimés industriels |

|---|---|---|

| Cyclage thermique | IPC-9701 | -55 °C à +125 °C, 1 000 cycles |

| HALT (Test de durée de vie hautement accéléré) | MIL-STD-810G | Vibrations de 40 g, montées en température rapides |

| Résistance CAF (filament anodique conducteur) | IPC-650 | 65 V/mm, exposition à l’humidité pendant 96 heures |

Les machines AOI avec une résolution de 10 μm scannent chaque via. La microsection transversale vérifie l’uniformité du placage. Pour les cartes aérospatiales, la chromatographie ionique vérifie la propreté ionique (< 1,56 μg/cm² équivalent NaCl). Des fournisseurs comme TT Electronics utilisent des tests d'échantillons robotisés : taux de défaut de 0,01 %, contre 0,1 % en moyenne dans l'industrie.

Conclusion

La réussite des circuits imprimés industriels repose sur l'alliance de matériaux de pointe (stratifiés à haute température de transition vitreuse), d'une automatisation intelligente et de tests exhaustifs (plus de 1 000 cycles thermiques). La véritable révolution ? La traçabilité basée sur l'IoT, du prototype de circuit imprimé à l'assemblage final.