J’ai vu de nombreux concepteurs supposer que moins de couches signifie toujours moins de coûts. Ce mythe répandu cache des coûts cachés. Découvrons les véritables aspects économiques du choix des couches.

Non, les circuits imprimés à 3 couches sont généralement plus chers que les circuits imprimés à 2 couches, malgré une utilisation moindre de matériau. Le problème de déséquilibre des circuits imprimés à couches impaires impose des procédés de fabrication spécialisés, comme le double laminage, qui augmentent considérablement les coûts de production par rapport aux circuits imprimés symétriques.

Comprendre pourquoi les circuits imprimés à 3 couches coûtent plus cher révèle des compromis de conception judicieux. Nous explorerons les facteurs de coût, les tactiques de conception et les alternatives pratiques pour vous aider à prendre des décisions budgétaires judicieuses.

Quelles sont les meilleures pratiques pour concevoir et fabriquer des circuits imprimés à 3 couches fiables ?

De nombreux ingénieurs sont confrontés à des problèmes de déformation et de délaminage avec les circuits imprimés à 3 couches. J’ai constaté l’échec de prototypes en ignorant la compatibilité des matériaux. Évitez cette frustration grâce à des règles fondamentales.

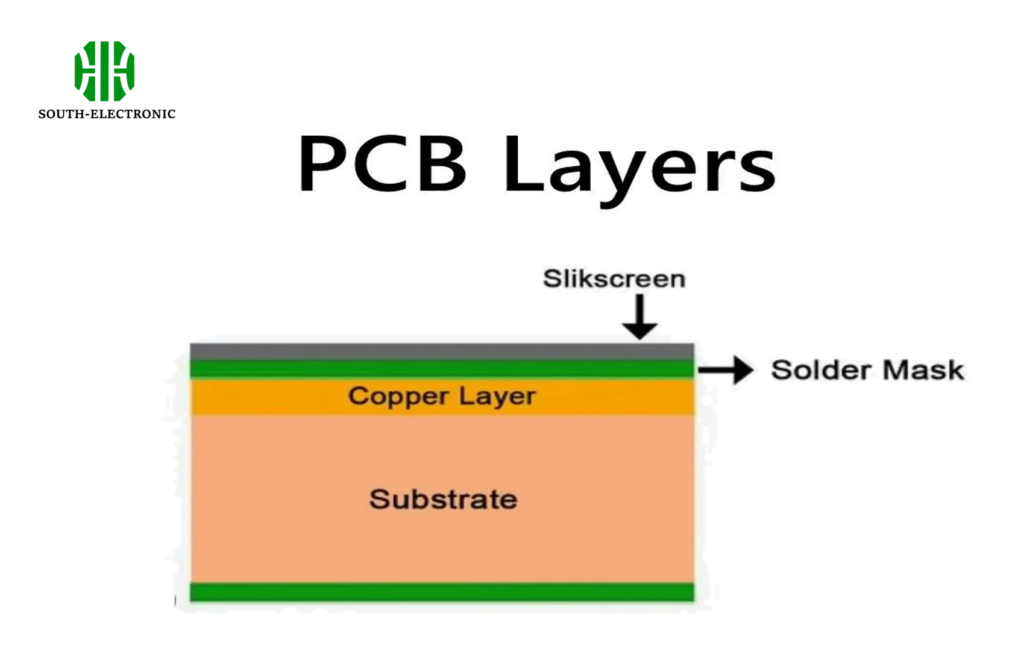

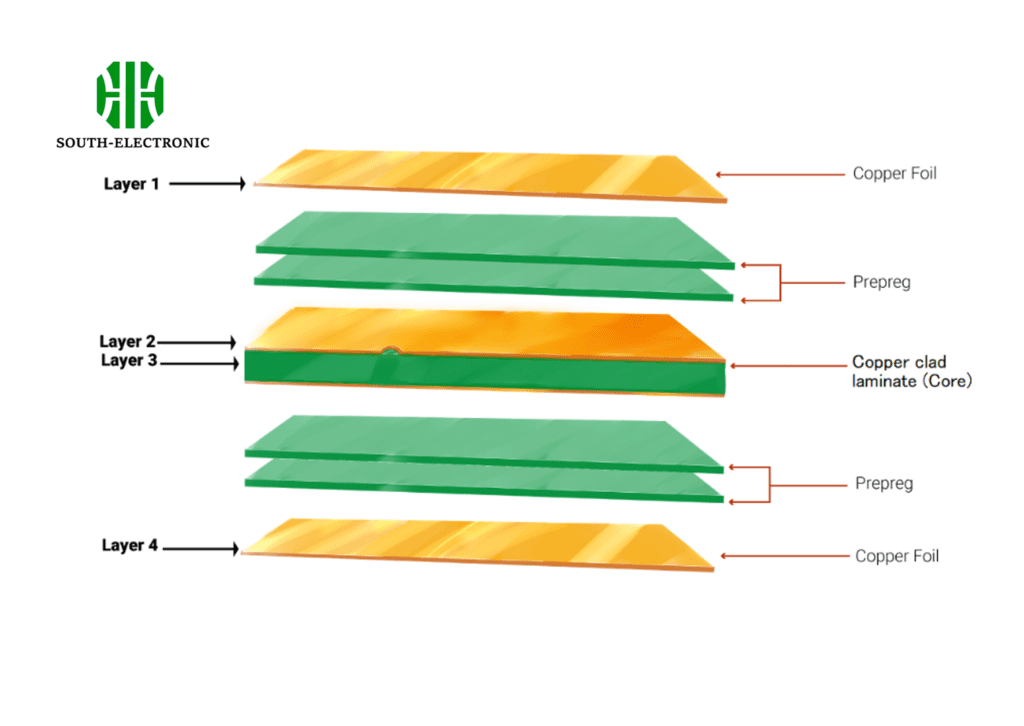

Équilibrez la répartition du cuivre entre les couches, privilégiez la symétrie dans l’épaisseur des diélectriques et sélectionnez des matériaux à CTE adapté. Collaborez étroitement avec les fabricants lors de la conception des empilements pour mettre en œuvre des vias borgnes/enterrés qui réduisent les points de contrainte dans les configurations asymétriques.

Considérations critiques de fabrication

Les cartes à couches impaires nécessitent une manipulation spécifique qui impacte la fiabilité. Je recommande de se concentrer sur trois points clés : la gestion thermique, le contrôle de l’impédance et les techniques de laminage. Cette structure irrégulière crée des points chauds en fonctionnement, notamment dans l’électronique de puissance. Pour y parvenir :

- Dédier la couche intermédiaire exclusivement au plan de masse

- Utiliser des plots de décharge thermique sur les pistes à courant élevé

- Ajouter des vias thermiques à proximité des composants générateurs de chaleur

La stabilité de l’impédance est cruciale pour l’intégrité du signal. Contrairement aux cartes à couches régulières, la disposition asymétrique entraîne des constantes diélectriques irrégulières entre les couches. Vous devrez :

| Ajustement diélectrique | Effet | Application |

|---|---|---|

| Augmenter la teneur en résine préimprégnée | Réduire la variance Er | Circuits haute fréquence |

| Utiliser des empilements de matériaux hybrides | Compenser le décalage CTE | Conceptions thermosensibles |

| Ajuster le poids du cuivre | Contrôler la dérive d’impédance | Cartes RF/hyperfréquences |

Enfin, adoptez un processus de laminage en deux étapes. J’ai appris cela d’un fabricant de Shenzhen après l’échec d’un prototype. La première étape consiste à souder les couches 1 et 2 avec du préimprégné interne, puis les couches 2 et 3 par pressage séquentiel. Cela évite l’accumulation d’air responsable du délaminage. Prévoyez un temps de fabrication 10 à 15 % plus long que pour les circuits imprimés standard.

Circuit imprimé 3 couches, 2 couches ou 4 couches : quand le juste milieu l’emporte-t-il ?

Le choix du nombre de couches ressemble souvent à une roulette des prix. J’ai déjà optimisé des conceptions pour des capteurs automobiles et découvert des points de convergence surprenants. Comparons des scénarios réels.

La configuration 3 couches est rarement gagnante. Je recommande 2 couches pour moins de 30 composants/routage simple, et 4 couches pour les besoins d’intégrité du signal/de l’alimentation. N’envisagez 3 couches que lorsque les restrictions de hauteur bloquent l’épaisseur 4 couches et que le routage 2 couches s’avère impossible.

Cadre décisionnel pratique

L’analyse coût-performance doit guider le choix des couches. Basez vos décisions sur des seuils quantitatifs plutôt que sur des hypothèses :

| Exigence | Solution 2 couches | Considération 3 couches | Avantage 4 couches |

|---|---|---|---|

| Densité des composants | 50 composants | ||

| Intégrité du signal | Découplage de base | Risque EMI modéré | Besoins RF/HF critiques |

| Coût total (100 unités) | 100-200 $ de base | 180-280 $ | 220-350 $ |

| Évolutivité | Options de retouche limitées | Mise à niveau modérée | Conception évolutive |

Le juste milieu se justifie parfois lorsque :

- Profondeur du boîtier < 1,6 mm (lorsque 4 couches dépassent les spécifications)

- Les conceptions à signaux mixtes nécessitent une isolation sans plans dédiés

- Le prototypage nécessite des révisions rapides entre les versions 2/4 couches

Je me souviens d'une conception d'IoT portable où des contraintes de hauteur de 0,8 mm imposaient l'utilisation de 3 couches. Même dans ce cas, nous avons ajouté du cuivre factice sur une face pour créer une quasi-symétrie lors de la refusion. Pour la plupart des projets, je recommande toujours de passer à 4 couches, malgré une différence de coût d'environ 20 % : la réduction des interférences électromagnétiques est rapidement rentabilisée.

Quelles sont les applications courantes et les cas d'utilisation concrets des circuits imprimés 3 couches ?

Les applications de niche rendent parfois les circuits imprimés 3 couches incontournables. Je les ai déployés dans des prototypes aérospatiaux où chaque millimètre comptait. Examinons les exceptions pratiques.

Les circuits imprimés 3 couches sont excellents dans les dispositifs ultra-plats (objets connectés, outils endoscopiques) nécessitant une complexité modérée pour une épaisseur inférieure à 1,0 mm. Ils sont également adaptés aux réparations de systèmes existants où les empilements d'origine doivent être préservés.

Cas d'utilisation inattendus

Au-delà des contraintes dimensionnelles évidentes, trois scénarios spécifiques méritent d'être pris en compte :

Micro-dispositifs médicaux

Dans les pompes à insuline et les prothèses auditives, j'ai utilisé des conceptions à 3 couches lorsque :

- Les compartiments à piles limitent la hauteur Z

- La densité des composants dépasse la capacité de 2 couches

- Les besoins en blindage RF dépassent la capacité de coulée du cuivre

Solutions de modernisation industrielle

Pour la maintenance d'équipements vieux de 20 ans :

- Respecter l'épaisseur diélectrique d'origine

- Reproduire les profils d'impédance obsolètes

- Transitions de couches personnalisées pour les modules de réparation

Exceptions liées aux coûts

Il est rare que les économies d'outillage initiales compensent les coûts unitaires. Lors de mes travaux sur les onduleurs solaires :

- Production en faible volume (< 500 unités)

- Architectures hybrides (2 couches + mezzanine)

- Plans d'alimentation partagés sur plusieurs circuits imprimés

Malgré ces cas, je ne recommande que les circuits imprimés à 3 couches après simulation thermique. La structure asymétrique risque d'entraîner des températures de point chaud jusqu'à 15 °C supérieures à celles des conceptions équivalentes à 4 couches. Il est donc important de toujours effectuer une vérification croisée par analyse par éléments finis avant de s'engager.

Conclusion

Les circuits imprimés à 3 couches sont rarement économiques en raison de besoins de fabrication spécifiques. Pour la plupart des projets, les circuits imprimés à 2 ou 4 couches offrent un meilleur rapport qualité-prix tout en évitant les risques de fiabilité.