Avez-vous déjà cassé un circuit imprimé en plein projet ? Ce craquement n’est pas seulement dû à la frustration, mais aussi au cri des matériaux laminés défectueux. Choisir la mauvaise couche de base détruit les circuits avant même leur mise sous tension. Arrêtez de jouer avec les fondations de votre carte. J’ai vu des conceptions imploser à cause de cet oubli.

Les matériaux laminés pour circuits imprimés sont des couches de base non conductrices qui soutiennent les circuits et empêchent les fuites électriques. Ce sont des composites fibre de verre-résine pressés ensemble sous l’effet de la chaleur. Le laminé FR-4 reste populaire pour son équilibre entre résistance et isolation jusqu’à 130 °C, permettant ainsi de gérer la plupart des projets standards avec fiabilité.

Le choix du laminé a un impact sur tout : vitesse, résistance à la chaleur, coût. Ignorer cet aspect risque de provoquer la défaillance de lots entiers. Mais la connaissance prévient les pannes. Nous allons maintenant aborder les décisions de mise à niveau concrètes, évitant ainsi des millions de pertes.

Quand passer des laminés FR-4 aux circuits imprimés haute fréquence ?

Vous rencontrez des difficultés avec les pertes de signal radio ? Votre laminé FR-4 risque d’étouffer les hautes fréquences. La plupart des concepteurs s’accrochent trop longtemps au FR-4, ce qui nuit à l’intégrité du signal tandis que les options moins chères se dégradent. Je me souviens avoir retravaillé un contrôleur de drone et perdu des données GPS quotidiennement.

Mettez à niveau lorsque les signaux dépassent 500 MHz. Les laminés haute fréquence offrent des propriétés diélectriques stables, réduisant la perte de signal de 40 % par rapport au FR-4. Ils sont essentiels pour les réseaux 5G, les radars aérospatiaux et les serveurs haut débit dont la tolérance à la chaleur dépasse 180 °C.

Différences de matériaux importantes

Trois facteurs justifient la mise à niveau : la stabilité, le taux de perte et les limites thermiques.

| Propriété | Stratifié FR-4 | Stratifié haute fréquence |

|---|---|---|

| Constante diélectrique | 4,5 (variable) | 3,0-3,5 (stable) |

| Tangente de perte | 0,02 | 0,001-0,004 |

| Température max. | 130 °C | 180 °C et plus |

| Augmentation des coûts | – | 2-4x |

La constante diélectrique (Dk) du FR-4 est instable et entraîne des erreurs de synchronisation dans les transmissions GHz. La tangente de perte (Df) élevée évacue l’énergie sous forme de chaleur, affaiblissant ainsi les transmissions. Pour les communications par satellite ou les applications à ondes millimétriques, le plafond thermique du FR-4 risque de se délaminer lors du soudage par refusion. Les laminés en polyimide ou en PTFE maintiennent des rapports Dk/Df stables même à des températures extrêmes, préservant ainsi la précision du signal là où le FR-4 s’effrite. Cependant, les coûts augmentent de 300 %. Il est donc important de comparer les budgets à la durée de vie des circuits.

Comment le processus de lamination des PCB prévient-il le délaminage et les défaillances des CAF ?

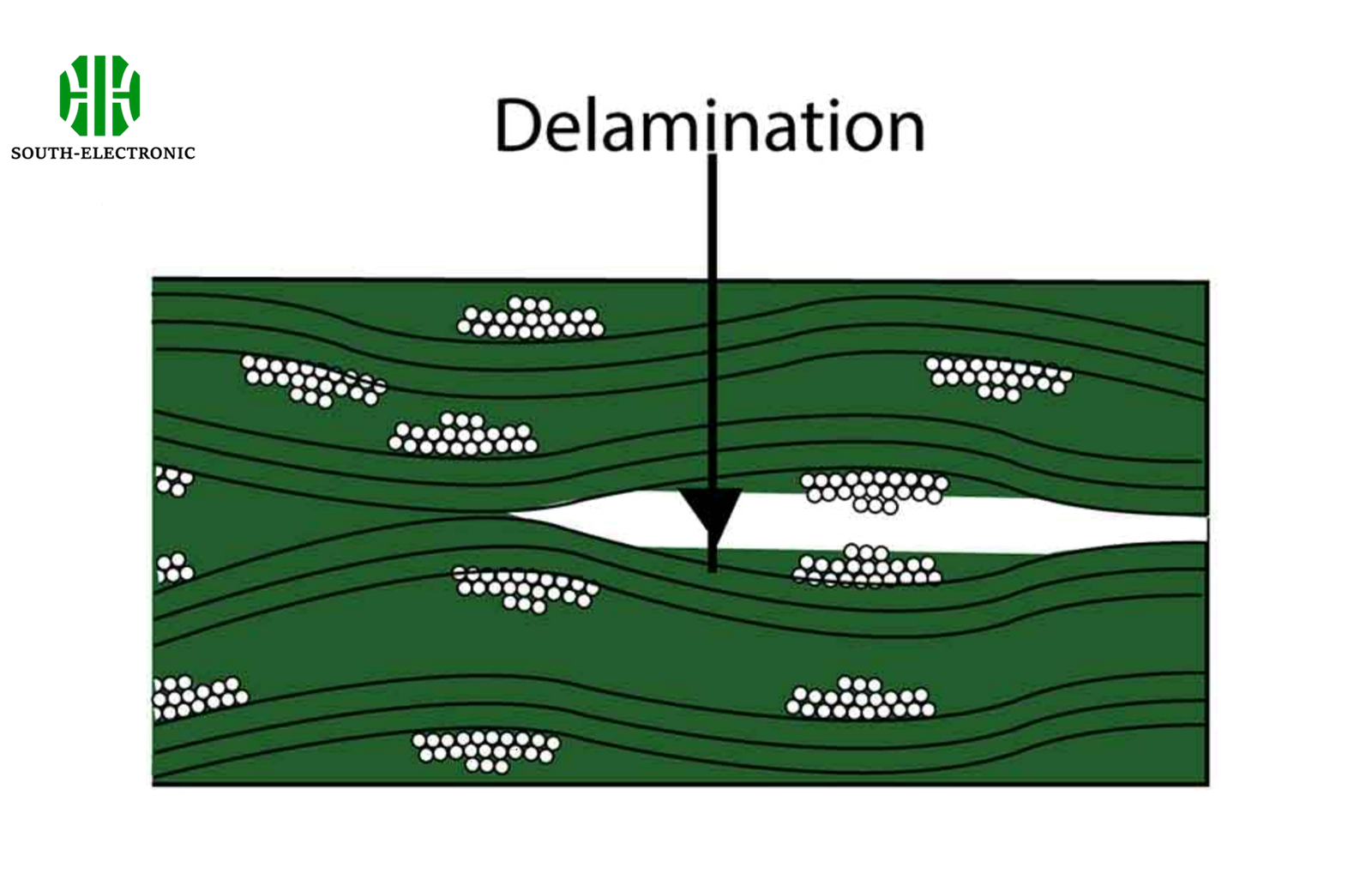

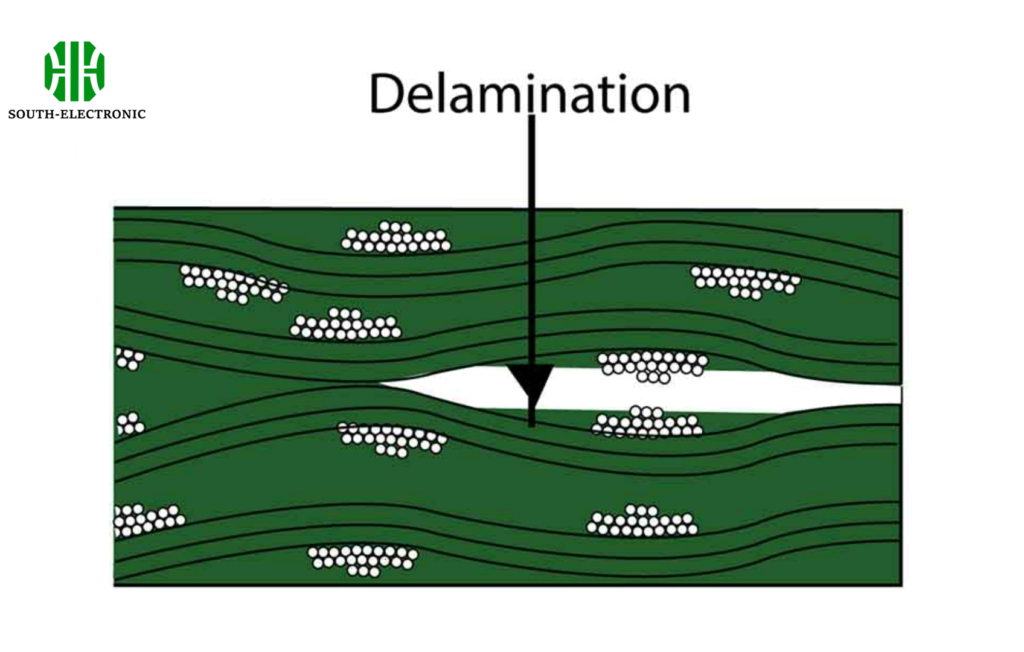

Vous avez trouvé des fissures blanches entre les couches de cuivre ? Il s’agit d’un délaminage qui favorise des catastrophes comme la croissance des CAF (filaments d’anode conductrice). L’humidité s’infiltre dans les interstices, formant des dendrites métalliques qui relient les circuits. Des fermes de serveurs entières sont tombées en panne à cause d’étapes de lamination ignorées.

La lamination fusionne les couches sous l’effet de la chaleur et de la pression, éliminant ainsi les poches d’air où l’humidité se forme. L’utilisation de matériaux à faible CTE et de flux de résine précis bloque les interstices, empêchant ainsi la croissance des CAF et la faiblesse structurelle.

Trois stratégies de prévention des défaillances

La bataille repose sur le contrôle de la pression, la chimie et les barrières contre l’humidité.

| Étape | Erreur courante | Optimisation |

|---|---|---|

| Préparation du matériau | Pré-séchage ignoré | Cuisson 2 h à 110 °C |

| Contrôle du flux de résine | Pression irrégulière | Contrôle de la presse multizone |

| Vitesse de refroidissement | Chute rapide de la température | Descente progressive de 5 °C/min |

Le délaminage commence lorsque l’air emprisonné se dilate pendant le brasage. Les cycles de chauffage forcé (comme la reprise de circuits imprimés) aggravent ce phénomène. En scellant les couches sous vide tout en injectant de la résine calibrée, les bulles s’évacuent. Les matériaux à faible dilatation thermique (comme le FR-4 chargé en céramique) fléchissent moins sous contrainte thermique, éliminant ainsi les points de nucléation des fissures. La prévention de la CAF nécessite que la résine scelle hermétiquement les fibres de verre ; tout espace permet aux ions cuivre de migrer en conditions humides. L’utilisation de retardateurs de flamme bromés au lieu de chlorés améliore la résistance à l’humidité, tandis que les tests de pureté ionique sur les préimprégnés suppriment les voies conductrices avant le début de l’assemblage.

Quels sont les 6 facteurs critiques pour choisir l’épaisseur du stratifié PCB ?

Avez-vous déjà branché une barrette de RAM sur une carte mère pliée ? Une épaisseur inappropriée déforme des lots entiers. Les fabricants se focalisent souvent sur le coût au pouce carré, négligeant l’impact de l’empilement. J’ai un jour mis au rebut 500 cartes à cause d’une différence d’épaisseur de 0,1 mm sur les pistes d’impédance.

Choisissez l’épaisseur en fonction du nombre de couches, du poids du cuivre, des cibles d’impédance, des types de composants, des contraintes de fabrication et des exigences de flexibilité. Les stratifiés plus fins conviennent aux cartes complexes de 8 couches ou plus, tandis que les plus épais supportent les pistes à courant élevé.

Compromis techniques expliqués

L’empilement de vos couches détermine tout, de la perte de signal au rendement d’assemblage.

| Facteur | Stratifié fin (1,5 mm) | |

|---|---|---|

| Capacité des couches | 8 à 20 couches | 2 à 4 couches |

| Contrôle de l’impédance | Tolérance de ±5 % | Tolérance de ±10 % |

| Dissipation thermique | Flux d’air limité | Excellente masse thermique |

| Résistance aux vibrations | Faible (flexible) | Élevée (rigide) |

L’impédance exige de la précision : une piste de 100 Ω nécessite un espacement diélectrique précis. Les stratifiés fins atteignent une tolérance de ±5 %, essentielle pour les interfaces USB/PCIe. Cependant, les conceptions haute puissance (contrôleurs de moteur, alimentations) nécessitent des noyaux épais pour supporter du cuivre lourd (≥ 2 oz/pi²) sans délaminage lors de la refusion. Les cartes flexibles imposent des compromis d’épaisseur : les appareils mobiles utilisent 0,2 mm pour se plier, tandis que les contrôleurs industriels tolèrent 2 mm. Consultez d’abord les fabricants : les épaisseurs standard (1,0 mm, 1,6 mm) coûtent 30 % moins cher grâce à un outillage optimisé, tandis que les spécifications personnalisées augmentent les délais.

Conclusion

Le choix du matériau de laminage de votre circuit imprimé détermine la fiabilité. Optez pour une mise à niveau lorsque les vitesses de signal dépassent les limites FR-4. Maîtrisez les processus de laminage pour éviter le délaminage. Équilibrez six facteurs d’épaisseur pour des performances stables.