Mes installations LED tombaient constamment en panne en cours de fonctionnement. Les odeurs de brûlé suscitaient les plaintes de mes clients. Évitez de perdre des clients et de l’argent à cause d’incendies de circuits imprimés évitables en comprenant les causes de ce phénomène.

Les circuits imprimés LED grillent à cause d’une surchauffe due à un courant excessif, une mauvaise soudure, une dissipation thermique inadéquate et une alimentation électrique instable. Des contrôles thermiques réguliers et un choix judicieux des matériaux peuvent prévenir 80 % de ces pannes.

Résoudre ce problème n’est pas compliqué. Je vais vous expliquer les raisons exactes et les solutions que j’ai testées dans mon atelier au fil des ans.

Pourquoi les circuits imprimés surchauffent-ils ?

Imaginez que vous terminez un écran LED coûteux et que vous voyez de la fumée s’échapper des semaines plus tard. La surchauffe se manifeste discrètement jusqu’à ce qu’il soit trop tard.

Un courant excessif traversant les composants ou un refroidissement insuffisant provoque une surchauffe. Les pics de tension et la densité des composants accélèrent l’accumulation de chaleur, fragilisant les soudures et les matériaux jusqu’à la défaillance.

Principales sources de chaleur

Plusieurs facteurs poussent les températures des circuits imprimés au-delà des limites de sécurité :

| Cause | Effet sur le circuit imprimé | Point de défaillance courant |

|---|---|---|

| LED à courant élevé | Points chauds localisés | Fusion de la soudure autour des diodes |

| Mauvaise ventilation | Énergie thermique emprisonnée | Séparation des couches de substrat |

| Fluctuations de tension | Échauffement résistif des pistes | Brûlure des circuits en cuivre |

| Circuits surchargés | Dépassement des spécifications des composants | Dégradation des puces électroniques |

Les composants électroniques se comportent différemment selon la température. Par exemple, les pilotes de LED génèrent 40 % de chaleur résiduelle supplémentaire lorsque la température ambiante dépasse 30 °C. Les fines pistes de cuivre ne dissipent pas la chaleur assez rapidement, ce qui crée des goulots d’étranglement thermiques. Les luminaires fermés aggravent ce phénomène en bloquant la circulation de l’air. J’en ai fait l’expérience à mes dépens lorsque 12 modules LED d’aquarium sont tombés en panne simultanément l’été dernier. Les mesures préventives incluent des vias thermiques, l’intégration de dissipateurs thermiques et un déclassement des composants de 20 % pour les environnements à haute température.

Cartes en cuivre ou en aluminium : quel matériau refroidit le mieux ?

Ce client a exigé un remboursement après que les cartes en cuivre de son éclairage d’entrepôt se soient déformées. Le choix du matériau détermine les performances thermiques.

L’aluminium surpasse le cuivre en termes de dissipation thermique pour les circuits imprimés LED. Sa conductivité thermique de 200 W/mK transfère la chaleur 40 % plus rapidement que le cuivre, évitant ainsi toute surchauffe localisée dans les applications à haute puissance.

Analyse de la gestion thermique

Choisir entre différents métaux implique des compromis :

| Propriété | Circuits imprimés en aluminium | Circuits imprimés en cuivre | Implications pratiques |

|---|---|---|---|

| Transfert thermique | 200 W/mK | 140 W/mK | L’aluminium refroidit les points chauds plus rapidement |

| Poids | 60 % plus léger | Lourd | Idéal pour les plafonniers et les suspensions |

| Coût | 30-50 $/m² | 80-120 $/m² | L’aluminium réduit les budgets des projets |

| Durabilité | Sensibilité à la corrosion galvanique | Résistance à l’oxydation | Le cuivre est plus performant en conditions humides |

La conductivité thermique n’est qu’un aspect de la question. L’aluminium répartit la chaleur uniformément, réduisant ainsi les contraintes thermiques sur les composants soudés. Le cuivre, malgré sa conductivité, accumule la chaleur autour des transistors de puissance. Lors de la modernisation de l’éclairage des parkings l’hiver dernier, les MCPCB en aluminium ont maintenu des températures inférieures de 15 °C à celles du cuivre sous des charges identiques de 5 A. Cependant, les installations côtières ont nécessité des cartes cuivrées, l’eau salée ayant corrodé les ailettes en aluminium en quelques mois.

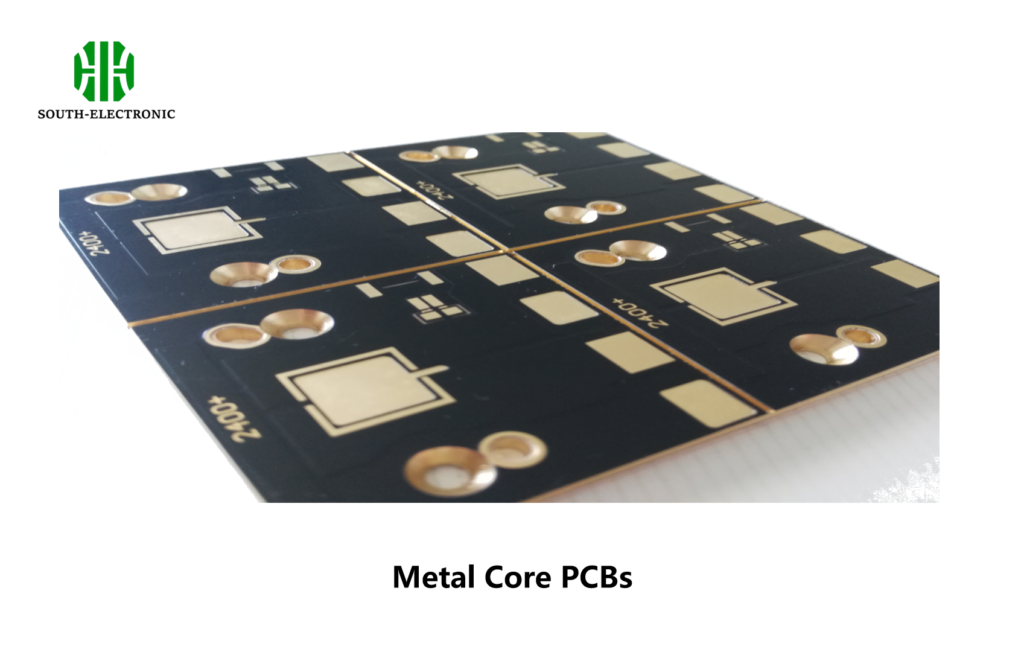

FR4 à Tg élevée vs. PCB à cœur métallique : Analyse coûts-avantages des boîtiers thermiques

Un projet d’église a dépassé les délais prévus lorsque les cartes FR4 ont commencé à carboniser derrière des vitraux. Les températures extrêmes exigent des solutions spécifiques.

Les PCB à cœur métallique supportent mieux les contraintes thermiques que les FR4 à Tg élevée. Bien que deux à trois fois plus chers, les PCB en aluminium triplent leur durée de vie dans des environnements soumis à de fortes chaleurs, comme l’éclairage automobile ou industriel.

Coût vs Performance

Le choix des matériaux concilie budget et fiabilité :

| Facteur | FR4 à Tg élevée | Circuits imprimés à cœur métallique | Seuil de recommandation |

|---|---|---|---|

| Températures maximales de manipulation | Stable à 150 °C | Stable à 180 °C | Utiliser un MCPCB à une température ambiante supérieure à 120 °C |

| Coût de production | 10 $-25 $/carte | 28 $-70 $/carte | Le FR4 convient aux systèmes de moins de 50 W |

| Dissipation thermique | Faible (0,3 W/mK) | Élevée (1-7 W/mK) | Noyau métallique requis pour les LED de plus de 5 W |

| Réparabilité | Techniques standard | Outils spécialisés | Le FR4 est plus adapté au prototypage |

Le FR4 standard commence à se délaminer au-dessus de 130 °C de température de transition vitreuse (Tg). Les variantes à Tg élevée supportent brièvement 150 °C, mais conduisent lentement la chaleur, créant des points chauds internes. Les alternatives à noyau métallique évacuent efficacement la chaleur à travers les couches diélectriques. Pour cette exposition de musée équipée de LED de 7 W, le passage aux MCPCB a permis d’économiser 400 $ de frais de remplacement mensuels, malgré un prix initial plus élevé. Un éclairage décoratif de faible puissance fonctionne cependant parfaitement avec le FR4 à Tg élevée.

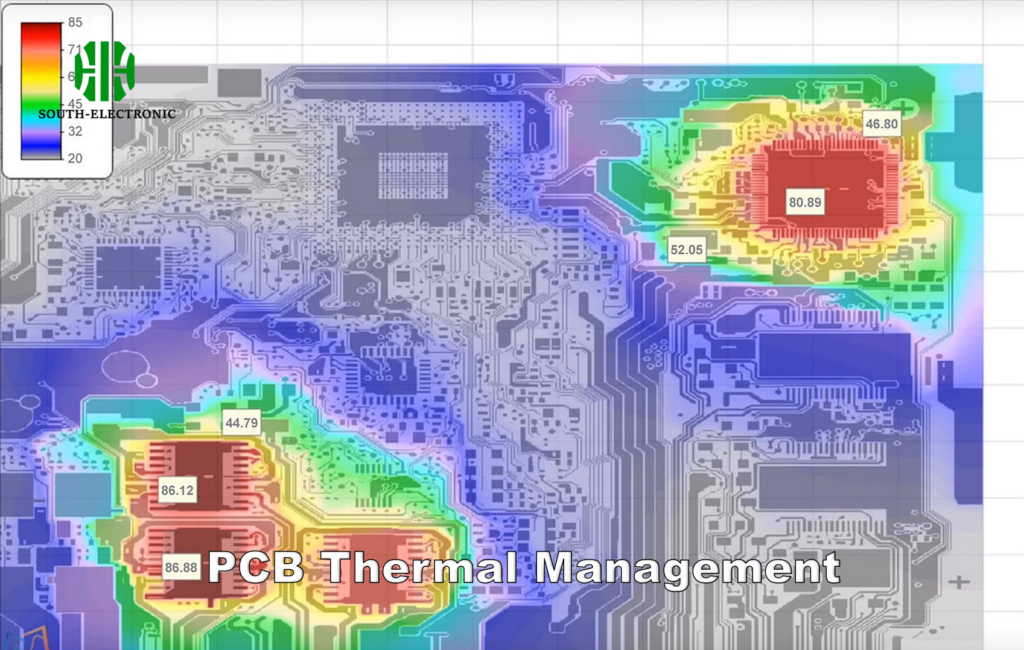

Imagerie infrarouge ou thermocouples : quelle méthode de test thermique est la plus efficace ?

Des erreurs de validation thermique ont entraîné le remplacement de trois lampes de four au cours du dernier trimestre. Des tests précis permettent d’éviter les pannes répétées.

Les caméras infrarouges offrent une analyse thermique supérieure pour les circuits imprimés LED. Elles scannent instantanément des cartes entières avec une précision de ± 2 °C, révélant les points chauds que les thermocouples à point unique ne détectent pas lors des tests de contrainte.

Comparaison des outils de diagnostic

Choisir les méthodes en fonction des besoins de test :

| Caractéristiques | Imagerie infrarouge | Thermocouples | Meilleur cas d’utilisation |

|---|---|---|---|

| Zone de couverture | Visualisation de la carte entière | Mesures en un seul point | Détection de points chauds inconnus |

| Précision | ±2 °C | ±0,5 °C | Contrôles de précision de qualité laboratoire |

| Temps de réponse | Scans en temps réel | Délai de 3 à 5 secondes | Tests de charge dynamique |

| Complexité de la configuration | Étalonnage requis | Fixation directe par soudure | Contrôles ponctuels rapides en production |

| Coût des tests | Équipement initial élevé | Installation facile | Environnements à budget limité |

L’infrarouge capture les gradients thermiques sur les pistes du circuit pendant le fonctionnement. Les thermocouples ralentissent physiquement le transfert de chaleur aux points de contact. Lors de la validation des éclairages de scène, l’infrarouge a révélé des pics de température de 62 °C près des connecteurs, que les thermocouples fixés ailleurs n’ont pas détectés. Les thermocouples restent efficaces pour la surveillance des composants fixes dans les projets sensibles aux coûts, où l’emplacement des zones chaudes est prédéterminé.

Conclusion

Évitez le grillage des circuits imprimés LED en privilégiant la gestion thermique. Utilisez des cartes à noyau métallique pour les configurations haute puissance, validez les températures par infrarouge et concevez systématiquement des tampons de refroidissement. Un éclairage fiable permet de réduire les coûts de réparation.