Le succès du PCB à basse température nécessite un équilibre entre l’expansion thermique (CTE)[^1], la température de transition vitreuse (Tg)[^2] et la résistance à l’humidité[^3]. Utilisez des céramiques/polyimides au lieu du FR-4 standard, validés par les tests de cyclage thermique IPC-6012. Assurez-vous de faire correspondre les matériaux à votre environnement froid spécifique – les applications arctiques ≠ la technologie spatiale.

)

La plupart des discussions sur les électroniques cryogéniques commencent par les spécifications de température évidentes, mais les véritables défis émergent des interactions entre les matériaux. Examinons ce que la plupart des guides omises sur les opérations permanentes dans le froid.

Propriétés clés des matériaux pour les performances des PCB à basse température

Mon premier PCB de satellite s’est déformé comme une chips de pomme de terre en orbite. Pourquoi ? J’ai négligé les incompatibilités de CTE entre les traces de cuivre et le substrat lorsque les températures plongent en dessous de -40°C.

**Propriétés critiques pour les PCB résistants au froid :

- CTE < 14 ppm/°C (correspond aux matériaux de cuivre/composants)

- Tg > 170°C (maintient la rigidité dans les fluctuations thermiques)

- Absorption d’eau 500°C |

| CTE (axe XY) | 14-16 ppm/°C | 12 ppm/°C | 6-8 ppm/°C |

| Absorption d’humidité | 0,8% | 0,3% | 0,01% |

| Perte diélectrique | 0,02 @ 1GHz | 0,002 @ 1GHz | 0,0001 @ 1GHz |

Les polyimides gèrent mieux les cycles thermiques répétés que les céramiques, mais manquent de résistance aux radiations pour l’espace. Les céramiques deviennent fragiles dans les environnements vibratoires. Ma règle : utilisez des hybrides polyamide-flex pour les drones arctiques, des PTFE remplis d’alumine pour les satellites. Faites toujours correspondre les normes Mil-PRF-31032 et IPC-6012DA.

Pourquoi les FPGA ne sont-ils pas populaires ?

J’ai vu un prototype de rover martien geler en pleine opération – non pas à cause du froid, mais des erreurs de configuration FPGA[^4] pendant les changements de température rapides de -120°C à +25°C.

**Les FPGA ont du mal dans les systèmes cryogéniques[^5] en raison de :

- Basculement de bits SRAM en dessous de -55°C

- Augmentation de la variance de la durée de propagation

- Pic de consommation d’énergie pendant la reconfiguration**

)

Alternatives aux FPGA dans les systèmes à basse température

| Application | Problème FPGA | Solution recommandée |

|---|---|---|

| Contrôle des capteurs | Dérive de tension | ASICs résistants aux radiations |

| Traitement de données | Décalage d’horloge | Microcontrôleurs à basse température |

| Conditionnement de signal | Courant de fuite | Composants analogiques discrets |

| Mission critique | Perte de configuration | CPLD à base de MRAM |

Dans mes projets arctiques, je suis passé aux ASIC avec une compensation de température sur puce. Pour la prototypage, utilisez des FPGA à antifusible comme le RTG4 de Microsemi – ils maintiennent la configuration jusqu’à -180°C. Faites toujours déclasser les spécifications de temporisation de 35% pour les opérations < -50°C.

Erreurs de matériaux courantes dans la conception de PCB cryogéniques

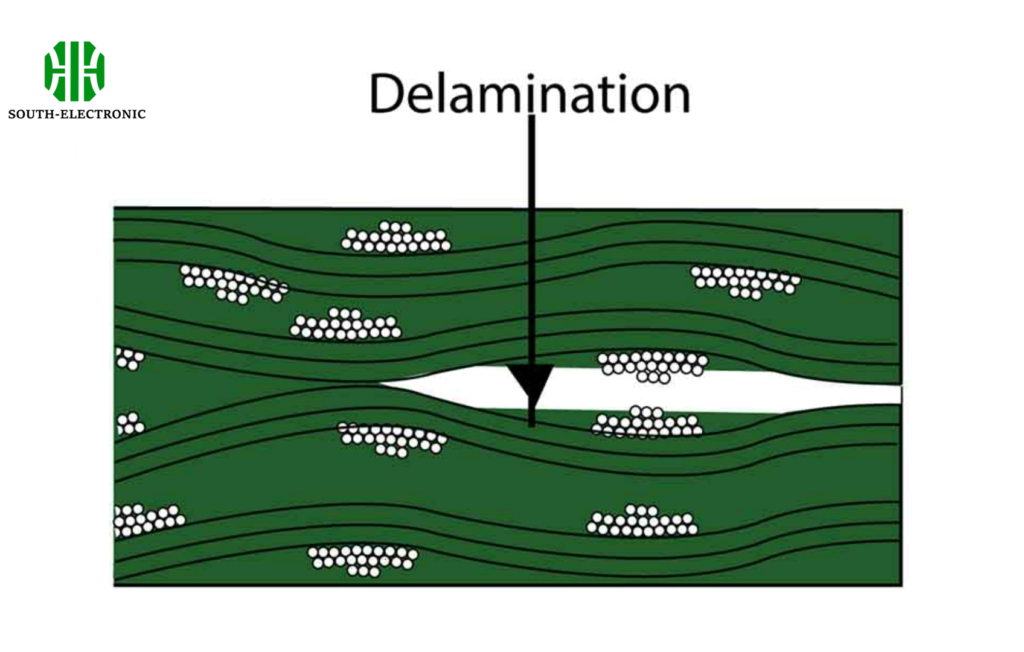

Un client a vu son PCB "de qualité spatiale" se délaminer pendant les tests de nuit lunaire. Son erreur ? Utiliser du soudage sans plomb standard dans l’extrême froid.

**Erreurs de matériaux cryogéniques fréquentes :

- Supposer que "le niveau commercial" = "résistant au froid"

- Négliger le contrôle de la condensation

- Matériaux d’interface incompatibles**

)

Appariement de matériaux spécifiques à l’application

| Environnement | Choix incorrect | Matériaux optimaux |

|---|---|---|

| Surface polaire | FR-4 + SAC305 | Rogers 4350B + Indium Corp CryoMax |

| Espace (froid profond) | Nitrure d’aluminium | Oxyde de béryllium + solders AuSn |

| Azote liquide | Époxy standard | Composite polyimide-SiO2 |

| Froid humide élevé | Finition OSP | Nickel électroless/Or par immersion |

Pour les connecteurs cryogéniques[^6], je combine des isolants PTFE avec des contacts palladium-nickel. Faites toujours tester les paires de matériaux dans les cycles thermiques réels – le protocole de 50 cycles (-196°C ↔ +125°C) de la NASA expose 83% des problèmes de compatibilité omis dans les feuilles de données.

Conclusion

Choisissez des matériaux en quantifiant CTE/Tg/humidité dans votre profil thermique exact. Validez à l’aide des tests IPC-6012[^8] – la théorie ≠ la réalité dans le froid permanent.

[^1]: Comprendre le CTE est crucial pour assurer la fiabilité du PCB dans les températures extrêmes. Explorez ce lien pour en savoir plus sur son impact sur les performances.

[^2]: La Tg est vitale pour maintenir l’intégrité du PCB sous contrainte thermique. Découvrez comment elle influence la sélection des matériaux pour les applications froides.

[^3]: La résistance à l’humidité est clé pour prévenir les défaillances dans les conditions extrêmes. En savoir plus sur son rôle dans la durabilité et les performances du PCB.

[^4]: Comprendre les erreurs de configuration FPGA peut aider à améliorer la fiabilité dans les conditions extrêmes, en particulier pour les applications critiques comme l’exploration spatiale.

[^5]: Explorer l’impact des conditions cryogéniques sur les électroniques peut fournir des insights pour de meilleures pratiques de conception pour les environnements extrêmes.

[^6]: Explorez ce lien pour comprendre les dernières avancées et les meilleures pratiques en matière de matériaux de connecteurs cryogéniques, garantissant des performances optimales dans les conditions extrêmes.

[^7]: Cette ressource fournira des insights sur l’importance des cycles thermiques dans les tests de compatibilité des matériaux, crucial pour les applications fiables.

[^8]: En savoir plus sur les normes de test IPC-6012 pour vous assurer que vos matériaux répondent aux critères de fiabilité et de performances nécessaires dans les environnements froids.