Fournisseurs de circuits imprimés médicaux South-Electronic

Découvrez une qualité inégalée avec nos PCB médicaux

Step into the world of South-Electronic, your premier source for Medical PCBs designed to meet the stringent demands of medical environments.

Our products are crafted to optimize your devices, from patient monitoring systems to advanced diagnostic equipment.

Trust South-Electronic for unparalleled quality and dependability in your medical applications. Our Medical PCBs enhance your projects with consistent, robust performance. Partner with us to drive success in your medical technology ventures.

Circuit imprimé pour appareils de diagnostic

Systèmes d'imagerie : utilisés dans les appareils d'IRM, de tomodensitométrie, d'échographie et de radiographie.

Systèmes de surveillance : pour les appareils qui surveillent la fréquence cardiaque, la pression artérielle, la glycémie, etc.

PCB d'équipement de traitement

Dispositifs thérapeutiques : tels que les dispositifs de stimulation électrique, les machines de dialyse et les lasers médicaux.

Dispositifs chirurgicaux : utilisés dans les instruments chirurgicaux robotisés, les unités endoscopiques et autres systèmes chirurgicaux automatisés.

Circuit imprimé de surveillance des patients

Technologie portable : comprend des circuits imprimés pour les appareils de surveillance de la santé portables tels que les trackers d'activité physique et les prothèses avancées.

Équipement de soins hospitaliers : pour les systèmes de surveillance des patients, les pompes à perfusion et les ventilateurs médicaux.

Appareils de laboratoire

Instruments d'analyse : tels que les analyseurs de sang, les analyseurs d'ADN et autres équipements de diagnostic de laboratoire.

Équipement de recherche : PCB utilisé dans les appareils de recherche médicale, notamment les spectromètres et les chromatographes.

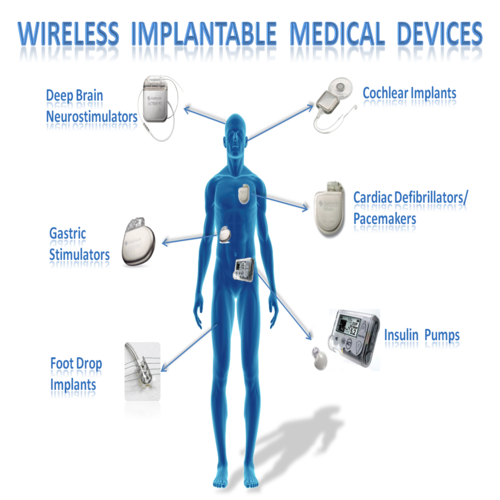

Circuits imprimés pour dispositifs médicaux implantables

Stimulateurs cardiaques : petits appareils qui aident à contrôler les rythmes cardiaques anormaux.

Défibrillateurs cardioverteurs implantables (DCI) : dispositifs qui détectent et arrêtent les arythmies.

Appareils médicaux portables

Instruments portatifs : tels que les échographes portables et les appareils d'analyse sanguine.

Dispositifs médicaux d'urgence : tels que les défibrillateurs portables et les instruments de diagnostic portables.

Pourquoi choisir South-Electronic?

Notre équipe possède une vaste expérience dans le secteur et est en mesure de fournir des PCB de qualité supérieure à des prix compétitifs.

Nous nous engageons à fournir un excellent service du début à la fin, en veillant à ce que vous soyez satisfait tout au long de votre projet.

-

Assurance qualité avec garantie prolongée

Votre confiance en nos PCB médicaux repose sur notre engagement envers la qualité. Nous garantissons les normes les plus élevées pour chaque PCB, avec une garantie de 5 ans. En cas de problème durant cette période, comptez sur nous pour des réparations gratuites.

-

Support après-vente à vie

Votre tranquillité d'esprit est notre priorité. En nous choisissant, vous ne faites pas qu'un achat, vous bénéficiez d'un support après-vente à vie. Nous sommes là pour vous accompagner à chaque étape.

-

Commande flexible sans MOQ

Vos besoins dictent notre flexibilité. Le MOQ est d'une pièce sans limite supérieure, que ce soit pour une petite série ou une production en masse. Adaptez vos commandes à vos exigences spécifiques sans restriction.

-

Réponse rapide et livraison dans les délais

Vos échéances sont importantes pour nous. Grâce à nos processus de production efficaces et à notre logistique optimisée, nous garantissons que vos commandes sont livrées à temps, vous aidant ainsi à respecter vos délais de projet.

-

Relations clients transparentes et communicatives

Votre expérience avec nous est fondée sur la confiance et la transparence. Notre visibilité de la chaîne d'approvisionnement vous permet de suivre vos commandes en temps réel, assurant que vous soyez toujours informé.

Projet connexe que nous avons réalisé

Avis des clients

Questions fréquentes

Questions les plus populaires

Envoyez-nous un message

Plus vous remplissez les détails, plus nous pouvons passer à l’étape suivante rapidement.

Le guide complet des PCB médicaux

Contenu

Chapitre 1

Introduction au PCB médical

Le PCB médical est une carte de circuit imprimé spécialisée, conçue pour des applications médicales où la fiabilité et la précision sont essentielles.

Il joue un rôle crucial dans divers dispositifs médicaux tels que les moniteurs cardiaques, les glucomètres et les équipements d’imagerie comme les scanners CT.

La production du PCB nécessite le respect de normes strictes pour garantir la sécurité et la fonctionnalité dans les environnements médicaux. Le processus de conception implique généralement une planification et des tests minutieux pour garantir que les cartes répondent à toutes les exigences médicales et techniques nécessaires.

Chapitre 2

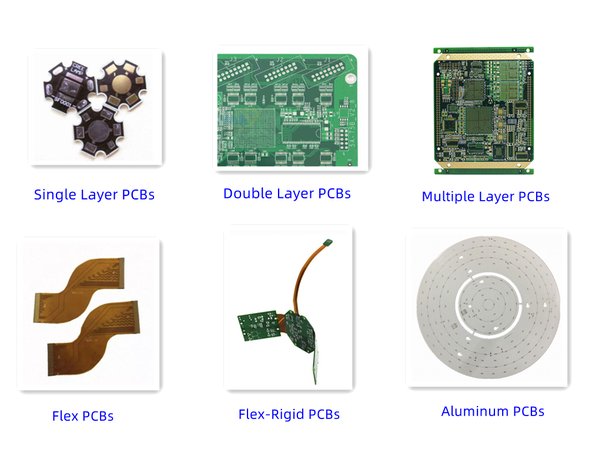

Types de PCB médicaux

Le PCB médical varie en fonction de son application dans le domaine médical. Les types les plus courants sont le PCB rigide, flexible et rigide-flex. Chaque type offre des avantages distincts qui le rendent adapté à différentes applications médicales.

PCB des dispositifs de diagnostic :

Systèmes d’imagerie : Utilisé dans les appareils IRM, les scanners CT, les machines à ultrasons et les rayons X.

Systèmes de surveillance : Pour les dispositifs qui surveillent la fréquence cardiaque, la pression artérielle, les niveaux de glucose, etc.

PCB des équipements de traitement :

Dispositifs thérapeutiques : Tels que les appareils de stimulation électrique, les machines de dialyse et les lasers médicaux.

Dispositifs chirurgicaux : Utilisés dans les instruments chirurgicaux robotisés, les unités endoscopiques et d’autres systèmes chirurgicaux automatisés.

PCB des dispositifs de surveillance des patients :

Technologie portable : Inclut les PCB pour les dispositifs de surveillance de la santé portables, tels que les trackers de fitness et les prothèses avancées.

Équipements de soins hospitaliers : Pour les systèmes de surveillance des patients, les pompes à perfusion et les ventilateurs médicaux.

PCB des dispositifs médicaux de laboratoire :

Instruments analytiques : Tels que les analyseurs de sang, les analyseurs ADN et d’autres équipements de diagnostic en laboratoire.

Équipements de recherche : PCB utilisé dans les appareils pour la recherche médicale, y compris les spectromètres et chromatographes.

PCB des dispositifs médicaux implantables :

Pacemakers : Petits dispositifs qui aident à contrôler les rythmes cardiaques anormaux.

Défibrillateurs cardioverteurs implantables (ICD) : Dispositifs qui détectent et arrêtent les arythmies.

PCB des dispositifs médicaux portables :

Instruments portatifs : Tels que les appareils à ultrasons portables et les dispositifs d’analyse sanguine.

Dispositifs médicaux d’urgence : Comme les défibrillateurs portables et les instruments de diagnostic portatifs.

Chapitre 3

Composants d’un PCB médical

Les PCB médicaux sont des assemblages complexes contenant une variété de composants électroniques pour répondre aux fonctions spécifiques requises des dispositifs médicaux. Ces composants doivent être fiables, précis et capables de fonctionner dans des environnements sensibles et souvent difficiles, typiques des contextes médicaux. South-Electronic est un leader de l’industrie des PCB médicaux, garantissant que chaque PCB est assemblé selon les normes de qualité et de performance les plus élevées. Ci-dessous, nous détaillons les composants courants présents sur les PCB médicaux et leurs rôles essentiels dans les applications médicales.

Microcontrôleurs et microprocesseurs

Fonction : Les microcontrôleurs (MCU) et microprocesseurs sont les cerveaux des PCB médicaux, contrôlant les fonctionnalités du dispositif en fonction des données des capteurs et de l’interaction utilisateur.

Application : Dans les PCB médicaux, ces composants sont utilisés pour traiter les données, contrôler le fonctionnement de l’appareil et gérer l’interface utilisateur. Par exemple, dans un glucomètre portable, un MCU peut traiter les lectures d’un biocapteur et afficher les résultats sur un écran.

Capteurs

Fonction : Les capteurs dans les dispositifs médicaux détectent divers paramètres physiques, chimiques ou biologiques, essentiels pour le diagnostic et la surveillance.

Types et applications : Les capteurs courants dans les PCB médicaux incluent les capteurs de température pour surveiller la chaleur corporelle, les capteurs de pression pour les dispositifs de mesure de la pression artérielle et les capteurs électrochimiques pour l’analyse de la chimie sanguine. Chaque type de capteur est choisi en fonction de sa sensibilité, de sa spécificité et de son adéquation à l’application médicale.

Condensateurs et résistances

Fonction : Les condensateurs stockent et libèrent de l’énergie électrique, agissant comme des filtres ou des réservoirs d’énergie, tandis que les résistances aident à réguler le flux de courant et les niveaux de tension dans le circuit.

Application : Dans un défibrillateur, les condensateurs déchargent rapidement une grande quantité d’énergie pour fournir un choc thérapeutique. Les résistances dans les PCB médicaux garantissent que les autres composants délicats reçoivent la tension correcte, empêchant les dommages et assurant des performances constantes.

Diodes et transistors

Fonction : Les diodes permettent au courant de circuler dans une seule direction, empêchant le retour qui pourrait endommager le circuit. Les transistors agissent comme des interrupteurs ou des amplificateurs pour contrôler la puissance dans le circuit.

Application : Dans les équipements d’imagerie médicale, les transistors peuvent être utilisés pour amplifier les signaux faibles reçus des capteurs d’imagerie, garantissant la production d’images claires à des fins diagnostiques.

Connecteurs et interconnexions

Fonction : Les connecteurs sont utilisés pour relier différentes sections d’un PCB ou pour connecter le PCB à d’autres dispositifs. Ils doivent être fiables et capables de répondre aux exigences physiques et électriques des environnements médicaux.

Application : Les connecteurs dans les PCB médicaux doivent résister aux connexions et déconnexions fréquentes, comme dans les équipements médicaux modulaires ou les dispositifs nécessitant un entretien ou une calibration réguliers.

Inducteurs

Fonction : Les inducteurs sont utilisés dans les PCB médicaux pour filtrer les bruits haute fréquence des signaux et des alimentations électriques, assurant un fonctionnement propre sans interférence.

Application : Dans les moniteurs de fréquence cardiaque ou les électrocardiographes (ECG), les inducteurs aident à filtrer les bruits qui peuvent interférer avec la détection et l’interprétation précises des signaux cardiaques.

Relais et interrupteurs

Fonction : Les relais sont utilisés pour contrôler des circuits haute puissance avec un signal de faible puissance, et les interrupteurs permettent d’activer ou de désactiver le flux de courant manuellement ou électroniquement.

Application : Les relais dans les PCB médicaux peuvent être utilisés pour contrôler les courants élevés nécessaires aux outils chirurgicaux, tandis que les interrupteurs peuvent être utilisés pour activer différents modes dans un dispositif médical multifonctionnel, comme un moniteur de patient.

Circuits intégrés (CI)

Fonction : Les circuits intégrés contiennent plusieurs composants électroniques, tels que des transistors, diodes, résistances et condensateurs, dans un seul boîtier. Ils remplissent des fonctions spécifiques dans le circuit, comme l’amplification des signaux, la conversion des données ou les interfaces de communication.

Application : Dans les machines à ultrasons, les circuits intégrés peuvent être utilisés pour le traitement des signaux, convertissant les échos reçus des tissus corporels en images numériques.

Composants de sécurité et de cryptage

Fonction : Les composants de sécurité, y compris les puces de cryptage, sont cruciaux pour protéger les données des patients transmises ou stockées dans l’appareil.

Application : Dans les dispositifs médicaux connectés comme les pacemakers sans fil, les composants de cryptage protègent les données des patients contre tout accès non autorisé, assurant la conformité avec les réglementations de protection des données médicales.

Chapitre 4

Considérations de conception pour les PCB médicaux

La conception des PCB médicaux nécessite une attention minutieuse aux détails, car ces cartes doivent répondre à des normes exceptionnellement élevées de fiabilité, de fonctionnalité et de sécurité.

La phase de conception est cruciale car elle pose les bases pour la fabrication de PCB capables de fonctionner efficacement dans des dispositifs médicaux, souvent utilisés dans des applications vitales.

South-Electronic, en comprenant ces exigences critiques, intègre plusieurs considérations essentielles dans la conception de ses PCB pour s’assurer qu’ils répondent aux besoins spécifiques de l’industrie médicale. Voici quelques-uns des principaux aspects de conception évalués minutieusement lors du développement des PCB médicaux :

Conception des circuits et agencement

- Haute densité et miniaturisation :

- Conception compacte : Les dispositifs médicaux nécessitent souvent des PCB compacts qui peuvent s’adapter à des espaces restreints sans compromettre la fonctionnalité. Cela nécessite l’utilisation de la technologie à interconnexion haute densité (HDI), permettant des lignes plus fines, des vias plus petits et une disposition des composants plus dense.

- Intégration : L’intégration efficace de plusieurs fonctions sur un seul PCB est cruciale pour minimiser la taille et maximiser la fonctionnalité des dispositifs médicaux, tels que les dispositifs portables ou implantables.

- Intégrité du signal :

- Réduction du bruit : Assurer l’intégrité du signal est vital, en particulier dans les dispositifs qui dépendent de mesures sensibles, tels que les moniteurs ECG ou EEG. Les techniques de conception incluent des traces d’impédance contrôlée, un routage correct des signaux et des méthodes de blindage pour éviter les interférences électromagnétiques (EMI) et les diaphonies entre les composants.

Gestion de l’alimentation

- Alimentation fiable :

- Alimentation stable et propre : Les PCB médicaux nécessitent une distribution d’énergie stable pour assurer des performances constantes. Cela implique la conception de plans d’alimentation qui distribuent efficacement l’énergie et des couches de masse qui minimisent les chutes de tension et protègent contre les EMI.

- Redondance : Dans les applications critiques, la redondance des circuits d’alimentation peut être conçue pour améliorer la fiabilité, garantissant que le dispositif reste opérationnel même si un chemin d’alimentation échoue.

- Gestion thermique :

- Dissipation de la chaleur : Une gestion thermique efficace est essentielle, notamment pour les dispositifs médicaux à haute puissance. Les techniques incluent l’utilisation de vias thermiques pour transférer la chaleur loin des composants chauds, la sélection de matériaux à conductivité thermique élevée et la conception de dissipateurs de chaleur ou d’autres mécanismes de refroidissement.

Sélection et disposition des composants

- Fiabilité des composants :

- Composants de haute qualité : Seuls des composants ayant une fiabilité prouvée et adaptés aux applications médicales sont sélectionnés. Ces composants doivent également répondre aux certifications et normes médicales nécessaires.

- Tests et validation : Les performances de chaque composant sont validées dans des conditions opérationnelles simulées pour garantir qu’elles répondent aux spécifications requises pour une utilisation médicale.

- Optimisation de l’emplacement :

- Accessibilité et maintenabilité : Les composants doivent être placés de manière à permettre une maintenance et un remplacement faciles, en tenant compte des réparations et des mises à jour éventuelles.

- Conception ergonomique : L’emplacement est également pris en compte pour les facteurs ergonomiques, garantissant que le dispositif puisse être utilisé facilement dans des environnements médicaux sans fatigue ni erreur.

Sécurité et conformité

- Conformité réglementaire :

- Respect des normes : Toutes les conceptions respectent les normes internationales telles que l’ISO 13485 pour les dispositifs médicaux, garantissant la conformité aux exigences de sécurité, de gestion des risques et de réglementation.

- Documentation et traçabilité : Une documentation complète est maintenue pour chaque processus de conception afin d’assurer la traçabilité et la conformité aux audits réglementaires.

- Biocompatibilité :

- Matériaux non toxiques : Les matériaux choisis pour les PCB ne réagissent pas négativement avec le corps humain, en particulier dans les dispositifs implantables. Cela inclut la sélection de soudures et de finitions de surface biocompatibles.

Interface utilisateur et accessibilité

- Conception de l’interface :

- Facilité d’utilisation : Les interfaces sont conçues pour être intuitives et conviviales, en répondant aux besoins du personnel médical et des patients. Cela inclut la disposition des connecteurs, des indicateurs et des éléments d’interface facilement accessibles et lisibles.

- Systèmes de rétroaction : Des mécanismes de rétroaction sont intégrés pour fournir des informations immédiates sur l’état et le fonctionnement de l’appareil, essentiels pour les applications médicales critiques.

Chapitre 5

Sélection des matériaux dans les PCB médicaux

La sélection des matériaux est une étape cruciale dans la fabrication des PCB médicaux, car les matériaux utilisés doivent garantir fonctionnalité, fiabilité et sécurité. Compte tenu des exigences strictes des applications médicales, les matériaux doivent offrir d’excellentes performances électriques, une stabilité mécanique et une résistance aux processus de stérilisation sévères. South-Electronic sélectionne soigneusement les matériaux pour ses PCB médicaux afin de répondre à ces normes élevées, garantissant que chaque PCB offre des performances optimales dans les environnements médicaux. Voici un aperçu détaillé des considérations et des choix impliqués dans la sélection des matériaux pour les PCB médicaux.

Matériaux de substrat

- FR4 :

- Usage général : Le FR4 est le matériau le plus couramment utilisé dans la fabrication de PCB, y compris dans le secteur médical, en raison de ses bonnes propriétés d’isolation électrique et de sa résistance mécanique adéquate. Il est rentable et adapté à une large gamme d’applications.

- Limitations : Bien que le FR4 soit suffisant pour de nombreuses applications médicales, il peut ne pas convenir aux applications à haute fréquence ou aux environnements où les températures extrêmes sont un facteur.

- Substrats en céramique :

- Utilisation spécialisée : Les substrats en céramique sont utilisés dans les PCB médicaux là où une conductivité thermique élevée et une stabilité chimique sont nécessaires. Ils sont particulièrement courants dans les dispositifs médicaux à haute puissance ou ceux exposés à des environnements chimiques difficiles.

- Avantages : Les céramiques peuvent supporter des températures très élevées et offrent une excellente isolation électrique, ce qui les rend idéales pour des applications critiques telles que les dispositifs chirurgicaux et les implants.

Matériaux conducteurs

- Cuivre :

- Choix standard : Le cuivre est le choix standard pour les voies conductrices dans les PCB en raison de son excellente conductivité électrique. Dans les PCB médicaux, l’épaisseur du cuivre peut varier en fonction des exigences de courant du dispositif.

- Affinage : Pour les applications médicales, la pureté et le traitement du cuivre sont souvent améliorés pour améliorer ses performances en termes d’intégrité du signal et de fiabilité.

- Encres conductrices remplies d’argent :

- Pour les PCB flexibles : Dans les PCB médicaux flexibles, tels que ceux utilisés dans les dispositifs portables, les encres conductrices remplies d’argent sont souvent utilisées. Ces encres sont nécessaires pour créer des voies conductrices sur des substrats flexibles tout en conservant la flexibilité et la durabilité requises pour les applications médicales.

Isolation et masque de soudure

- Masque de soudure liquide photo-imageable (LPI) :

- Usage courant : Les masques de soudure LPI sont largement utilisés dans les PCB médicaux pour leurs capacités de détails fins et leur durabilité. Ils offrent des capacités de masquage haute résolution essentielles pour les dispositifs médicaux densément peuplés de composants.

- Propriétés : Les masques de soudure LPI sont également connus pour leur haute résistance chimique et leur stabilité thermique, cruciales dans les environnements médicaux où les dispositifs peuvent être exposés à des processus de stérilisation.

- Stratifiés haute performance :

- Protection renforcée : Pour une protection supplémentaire, en particulier dans les dispositifs nécessitant des niveaux élevés de stérilisation ou exposés à des fluides corporels, des stratifiés haute performance peuvent être utilisés. Ces matériaux offrent des propriétés de barrière supérieures, protégeant les composants internes délicats des facteurs environnementaux.

Considérations de biocompatibilité et de stérilisation

- Biocompatibilité : Les matériaux utilisés dans les PCB médicaux doivent être biocompatibles, en particulier pour les dispositifs qui entrent en contact direct avec le corps humain. Cette considération garantit que les matériaux ne provoquent pas de réactions indésirables lorsqu’ils sont utilisés dans ou sur le corps.

- Compatibilité avec la stérilisation : Les matériaux sélectionnés doivent résister aux cycles de stérilisation répétés sans se dégrader. Cela inclut la résistance à l’autoclavage, aux radiations et aux stérilisants chimiques couramment utilisés dans les environnements médicaux.

South-Electronic prend ces considérations de matériaux très au sérieux, en choisissant uniquement les matériaux de la plus haute qualité adaptés à chaque application médicale spécifique. En utilisant des matériaux qui répondent aux normes rigoureuses de performance électrique, de stabilité mécanique et de résistance environnementale, South-Electronic garantit que ses PCB médicaux sont fiables, sûrs et efficaces dans diverses applications médicales, des dispositifs de diagnostic portables aux équipements chirurgicaux complexes.

Chapitre 6

Processus de fabrication des PCB médicaux

Le processus de fabrication des PCB médicaux est complexe et très réglementé pour garantir que chaque carte répond aux exigences strictes de l’industrie médicale.

Les PCB médicaux sont des composants essentiels dans les dispositifs qui diagnostiquent, traitent et surveillent les patients; ainsi, leur production exige précision, propreté et respect des normes rigoureuses.

South-Electronic, réputée pour son engagement envers la qualité et l’innovation, incarne les meilleures pratiques dans la fabrication des PCB médicaux. Voici une description détaillée des étapes clés impliquées dans la production de PCB médicaux de haute qualité.

Conception et pré-production

- Conception et agencement :

- Logiciel de CAO : Les ingénieurs de South-Electronic utilisent des logiciels de conception assistée par ordinateur (CAO) avancés pour créer et agencer des conceptions de PCB en fonction des spécifications fournies par le client ou développées par leur équipe de conception interne. Cette étape implique une prise en compte minutieuse des schémas de circuits, du placement des composants et du routage des traces pour garantir des performances et une fiabilité optimales.

- Revue de conception et DFM : Avant de passer à la production, la conception subit un processus de révision approfondi, y compris une vérification de la fabricabilité (DFM), qui garantit que le PCB peut être fabriqué de manière fiable et économique tout en respectant toutes les normes médicales nécessaires.

- Développement de prototype :

- Prototypage rapide : South-Electronic utilise des techniques de prototypage rapide pour produire rapidement un modèle fonctionnel du PCB. Cela permet des tests fonctionnels et une validation du design avant le début de la production à grande échelle, réduisant ainsi le risque de retouches coûteuses et garantissant que les défauts de conception sont identifiés et corrigés tôt dans le processus.

Processus de production

- Sélection et préparation des matériaux :

- Matériaux de substrat : Des substrats de haute qualité tels que le FR4 ou des matériaux plus avancés comme le polyimide sont choisis en fonction de leur durabilité, stabilité thermique et propriétés électriques. Ces matériaux sont préparés et découpés à la taille dans un environnement contrôlé pour éviter toute contamination.

- Photolithographie et gravure :

- Formation des couches : Les processus photolithographiques sont utilisés pour transférer l’image du circuit sur le substrat, qui est ensuite développé et gravé pour créer les voies en cuivre réelles. Cela nécessite un contrôle précis des conditions d’exposition et de développement pour garantir précision et cohérence.

- Empilage des couches et laminage :

- Pressage multicouche : Pour les PCB multicouches, les couches individuelles sont empilées et pressées ensemble sous haute température et pression pour former une seule carte unifiée. Cette étape est cruciale pour garantir que les couches sont parfaitement alignées et que la carte possède la résistance mécanique et l’intégrité électrique nécessaires.

- Perçage et placage :

- Perçage des trous : Des trous pour le montage des composants et des vias pour interconnecter les couches sont percés à l’aide d’équipements de haute précision.

- Placage des trous traversants : Les trous percés sont ensuite plaqués de cuivre pour établir des connexions fiables entre les couches.

- Assemblage des composants :

- Application de pâte à souder : Un pochoir est utilisé pour appliquer la pâte à souder sur les zones où les composants seront placés.

- Pick and Place : Des machines automatisées placent avec précision les composants sur le PCB.

- Soudure en refusion : La carte passe dans un four de refusion où la pâte à souder fond, solidifiant les composants sur la carte.

Test et assurance qualité

- Inspection et test :

- Inspection optique automatisée (AOI) : Immédiatement après l’assemblage, les PCB subissent une AOI pour vérifier les défauts de soudure et les erreurs de placement des composants.

- Test fonctionnel : Chaque PCB est testé pour s’assurer qu’il fonctionne conformément aux spécifications de conception dans des conditions de fonctionnement simulées.

- Finition et emballage :

- Finition de surface : Des finitions de surface telles que l’ENIG (or immersion au nickel sans électricité) sont appliquées pour améliorer la soudabilité et protéger contre l’oxydation.

- Inspection finale : Une inspection finale est effectuée pour s’assurer que les PCB répondent à toutes les normes de qualité et de fonctionnalité.

- Emballage : Les PCB sont soigneusement emballés dans des matériaux antistatiques et scellés pour éviter tout dommage pendant le transport.

Amélioration continue et conformité

Le processus de fabrication de South-Electronic fait partie d’un cycle d’amélioration continue qui intègre les retours d’information des tests en cours de processus et des performances post-production.

La conformité aux normes industrielles comme l’ISO 13485 pour les dispositifs médicaux est rigoureusement maintenue, reflétant leur engagement à produire des PCB médicaux de la plus haute qualité et fiabilité.

En respectant ces étapes de fabrication minutieuses et ces contrôles de qualité, South-Electronic garantit que ses PCB médicaux sont fiables dans des applications médicales critiques, contribuant ainsi à des soins plus sûrs et plus efficaces pour les patient

Chapitre 7

Test et assurance qualité des PCB médicaux

Les tests et l’assurance qualité sont des aspects essentiels du processus de fabrication des PCB médicaux, garantissant que chaque carte répond aux normes rigoureuses de fiabilité, de performance et de sécurité. Compte tenu du rôle vital que ces composants jouent dans les dispositifs médicaux, l’échec n’est pas une option. En tant que fournisseur de premier plan de PCB médicaux, South-Electronic adhère à des protocoles de test stricts et à des mesures d’assurance qualité qui représentent les meilleures pratiques de l’industrie. Cette approche globale garantit le plus haut niveau de fonctionnalité et de sécurité pour les patients. Voici un aperçu détaillé des étapes clés et des méthodologies mises en œuvre :

Stratégies de test complètes

- Tests électriques :

- Tests de continuité et d’isolation : Ces tests garantissent qu’il n’y a pas de courts-circuits ou de coupures dans le circuit. South-Electronic utilise des équipements de test automatisés avancés (ATE) pour effectuer ces tests efficacement, garantissant que chaque connexion et chemin de circuit fonctionne comme prévu.

- Test en circuit (ICT) : Cette méthode consiste à vérifier le fonctionnement des composants montés sur le PCB. Elle vérifie que chaque composant est correctement installé et fonctionne dans les paramètres spécifiés.

- Tests fonctionnels :

- Simulation des conditions réelles : South-Electronic réalise des tests fonctionnels en simulant les conditions d’exploitation auxquelles le PCB sera confronté dans son application médicale réelle. Cela inclut les variations de tension et de signal pour s’assurer que le PCB peut accomplir ses fonctions prévues de manière fiable dans toutes les conditions potentielles.

- Bancs de test personnalisés : Pour les dispositifs médicaux complexes, des bancs de test personnalisés sont développés pour effectuer des tests de bout en bout sur le système, garantissant non seulement la fonctionnalité des composants, mais aussi l’interaction entre les différents PCB et modules au sein du dispositif.

- Tests environnementaux et de contrainte :

- Cyclage thermique et tests de température : Ces tests exposent le PCB à des températures extrêmes et des cycles pour garantir qu’il peut résister aux environnements opérationnels des dispositifs médicaux, qui peuvent varier considérablement, en particulier dans les applications portables ou extérieures.

- Tests de vibration et de choc : Compte tenu des contraintes physiques potentielles pendant l’utilisation, notamment dans les services médicaux d’urgence ou les applications mobiles, les PCB subissent des tests de vibration et de choc pour vérifier leur intégrité structurelle et leur durabilité.

Protocoles d’assurance qualité

- Inspection des matériaux :

- Contrôle de qualité à l’entrée (IQC) : South-Electronic inspecte méticuleusement tous les matériaux et composants avant leur utilisation dans le processus de fabrication. Cela inclut la vérification des certifications des fournisseurs et la réalisation de tests de qualité des matériaux pour s’assurer que tout répond aux normes médicales requises.

- Contrôle qualité des processus :

- Procédures opératoires standard (SOPs) : Chaque étape du processus de fabrication des PCB est régie par des SOPs détaillées, qui sont cruciales pour maintenir une qualité et une cohérence élevées. Ces procédures sont régulièrement mises à jour en fonction des dernières normes industrielles et des avancées technologiques.

- Contrôle statistique des processus (SPC) : Cette technique est utilisée pour surveiller et contrôler le processus de fabrication à l’aide d’une analyse statistique, garantissant qu’il fonctionne à son plus haut niveau d’efficacité et est capable de produire des sorties qui répondent aux normes de qualité requises.

- Inspection finale et vérifications de qualité :

- Inspection optique automatisée (AOI) : Après l’assemblage, les PCB subissent une AOI où des caméras haute résolution inspectent les connexions de soudure et l’alignement des composants pour garantir qu’il n’y a pas de défauts.

- Inspection aux rayons X : Cela est particulièrement important pour vérifier la qualité des soudures sous des composants tels que les BGAs (Ball Grid Arrays), où les connexions ne sont pas visibles extérieurement. Les rayons X permettent un examen non destructif de ces caractéristiques cachées.

Amélioration continue et conformité

South-Electronic s’engage à améliorer continuellement ses pratiques d’assurance qualité, en intégrant les retours des phases de test dans les processus de conception et de fabrication. Le respect des normes internationales telles que l’ISO 13485 pour les dispositifs médicaux est un pilier de leur programme d’assurance qualité, garantissant que leurs PCB non seulement respectent, mais souvent dépassent les exigences des fabricants de dispositifs médicaux.

En mettant en œuvre ces mesures complètes de test et d’assurance qualité, South-Electronic garantit que chaque PCB qu’elle produit est capable de remplir ses fonctions critiques de manière fiable et en toute sécurité dans tout environnement médical. Cet engagement envers la qualité améliore non seulement la fiabilité des dispositifs médicaux, mais soutient également la mission globale d’amélioration des soins aux patients et de leurs résultats.

Chapitre 8

Applications des PCB médicaux dans le secteur de la santé

Les PCB sont des composants cruciaux dans un large éventail de dispositifs médicaux. South-Electronic fabrique des PCB qui améliorent les performances des dispositifs et la prise en charge des patients. Voici un aperçu de plusieurs domaines clés où les PCB médicaux jouent un rôle essentiel :

Équipements de diagnostic

Les PCB médicaux sont essentiels au fonctionnement des équipements de diagnostic, des glucomètres aux systèmes d’imagerie complexes tels que les IRM et les scanners CT. Ces dispositifs s’appuient sur les PCB pour traiter les données, contrôler les mécanismes et interagir avec les technologies de détection. South-Electronic conçoit des PCB qui répondent aux besoins spécifiques de ces systèmes, garantissant une fiabilité élevée pour des tâches critiques telles que la capture et l’analyse des données des patients. Par exemple, dans les machines IRM, les PCB doivent gérer des flux de données massifs et des charges électriques élevées tout en fonctionnant de manière fiable en présence de champs magnétiques puissants.

Systèmes de surveillance des patients

Dans les soins critiques et d’urgence, la surveillance continue des signes vitaux des patients, tels que le rythme cardiaque, la saturation en oxygène et la pression artérielle, est essentielle. Les PCB médicaux de ces dispositifs doivent fonctionner parfaitement pour assurer un suivi et des alertes en temps réel. La technologie portable, un secteur en pleine expansion, utilise des PCB flexibles pour une surveillance continue de la santé, permettant la mobilité des patients sans compromettre la supervision médicale. South-Electronic contribue à ce domaine en fournissant des PCB durables et précis pour les dispositifs utilisés dans les hôpitaux et à domicile, améliorant ainsi les soins aux patients et soutenant les initiatives de surveillance à distance.

Dispositifs thérapeutiques

Les dispositifs médicaux thérapeutiques tels que les machines de dialyse, les pompes à perfusion et les dispositifs de stimulation électrique dépendent tous des PCB médicaux pour le contrôle opérationnel et la précision. Ces dispositifs nécessitent souvent des solutions PCB personnalisées capables de gérer des exigences spécifiques en matière de puissance et des caractéristiques de sécurité essentielles au traitement des patients. L’expertise de South-Electronic en conception de PCB à haute puissance et critiques pour la sécurité garantit que ces dispositifs thérapeutiques fonctionnent efficacement et en toute sécurité, minimisant les risques et améliorant les résultats des traitements.

Robotique chirurgicale et médicale

Avec l’évolution des techniques chirurgicales, la robotique est devenue une partie intégrante du bloc opératoire. La robotique médicale repose fortement sur les PCB pour le contrôle des moteurs, l’intégration des capteurs et le traitement en temps réel. Ces PCB doivent être très fiables et compacts, s’intégrant dans les espaces restreints des systèmes robotiques tout en assurant une opération précise pendant les interventions chirurgicales. South-Electronic fabrique des PCB robustes et précis qui sont essentiels au contrôle fin et aux mécanismes de rétroaction dans les robots chirurgicaux, facilitant ainsi des procédures moins invasives avec une meilleure précision et des temps de récupération réduits.

Technologie médicale portable

Le domaine des technologies de santé portables se développe rapidement, avec des dispositifs qui surveillent les paramètres de santé et fournissent des alertes médicales. Ces appareils portables nécessitent des PCB flexibles ou rigides-flexibles, légers, durables et capables de fonctionner en continu dans diverses conditions. South-Electronic se spécialise dans les solutions PCB flexibles qui s’intègrent parfaitement dans les dispositifs portables, soutenant les innovations dans la prise en charge des patients et la gestion de la santé.

Équipements de laboratoire

Les PCB médicaux sont également essentiels dans les environnements de laboratoire, alimentant les dispositifs qui effectuent des analyses génétiques, des tests sanguins et la détection des agents pathogènes. Ces applications nécessitent des PCB capables de gérer des mesures et des contrôles précis et délicats. South-Electronic fournit des PCB qui garantissent fiabilité et précision dans les équipements de laboratoire, aidant à des capacités de diagnostic plus rapides et plus précises.

Chapitre 9

Innovations et tendances futures dans les PCB médicaux

En explorant les innovations et les tendances futures dans le domaine des PCB médicaux, il est évident que des facteurs tels que la miniaturisation, l’amélioration des matériaux et la technologie intelligente sont à l’avant-garde. South-Electronic, en tant que leader de l’industrie, est à la pointe de l’intégration de ces innovations pour offrir des capacités avancées aux dispositifs médicaux.

Miniaturisation

L’une des tendances les plus critiques dans le développement des PCB médicaux est la miniaturisation. La recherche d’appareils plus petits, plus efficaces et capables de remplir des fonctions plus complexes dans un espace compact est primordiale. La miniaturisation permet le développement de dispositifs médicaux portables, particulièrement utiles dans la surveillance des patients, le diagnostic et les technologies de santé portables. South-Electronic tire parti de la technologie HDI (interconnexion haute densité) sophistiquée pour fabriquer des PCB plus petits et plus fonctionnels, essentiels pour les dispositifs médicaux modernes tels que les moniteurs cardiaques portables et les implants intelligents.

Matériaux avancés

Les matériaux utilisés dans la fabrication des PCB évoluent pour améliorer la performance et la compatibilité avec le corps humain. De nouveaux matériaux de substrat offrant de meilleures performances à haute température et une meilleure stabilité mécanique deviennent plus courants. Ces matériaux incluent des céramiques et des polymères avancés qui sont biocompatibles et capables de résister aux processus de stérilisation rigoureux souvent requis dans les environnements médicaux. South-Electronic explore l’utilisation de ces matériaux innovants pour créer des PCB non seulement plus efficaces, mais aussi plus sûrs et plus fiables.

PCB flexibles et rigides-flexibles

Le développement et l’utilisation accrue des PCB flexibles et rigides-flexibles transforment la conception des dispositifs médicaux. Ces PCB offrent l’avantage unique de s’adapter à des formes inhabituelles, particulièrement utiles dans des applications médicales telles que les implants ou les dispositifs portables compacts. South-Electronic utilise une technologie PCB flexible de pointe pour fournir des solutions qui s’intègrent parfaitement dans des dispositifs médicaux hautement personnalisés, améliorant à la fois leur fonctionnalité et le confort des patients.

Intégration des technologies intelligentes

Alors que l’Internet des objets (IoT) s’étend au domaine médical, les PCB sont conçus pour faciliter des solutions de soins de santé plus intelligentes. Cela inclut l’intégration de la technologie sans fil pour la surveillance de la santé en temps réel et la collecte de données. South-Electronic intègre les capacités de l’IoT dans ses PCB médicaux, permettant aux dispositifs de communiquer avec les systèmes des prestataires de soins, assurant des mises à jour rapides sur les conditions des patients et facilitant les diagnostics et traitements à distance.

Impression 3D de PCB

La technologie d’impression 3D commence à jouer un rôle dans la fabrication des PCB, offrant la possibilité de produire des géométries plus complexes et des circuits multicouches plus efficacement. Cette technologie permet également un prototypage rapide, accélérant le processus de développement et permettant davantage de personnalisation. South-Electronic adopte des techniques d’impression 3D pour améliorer ses capacités de prototypage, permettant une itération et une innovation plus rapides dans la conception des PCB.

Durabilité environnementale

La tendance vers la durabilité environnementale influence également l’industrie des PCB médicaux. Les fabricants comme South-Electronic se concentrent de plus en plus sur la réduction des déchets et l’utilisation de matériaux et de processus respectueux de l’environnement. Cela inclut le recyclage des anciens PCB et l’utilisation de matériaux non toxiques dans le processus de fabrication, ce qui aide non seulement l’environnement, mais améliore également la sécurité des PCB dans les applications médicales.

Perspectives futures

À l’avenir, on peut s’attendre à ce que l’industrie des PCB médicaux continue d’évoluer avec l’intégration de l’intelligence artificielle (IA) pour des diagnostics prédictifs et l’utilisation de la nanotechnologie pour une miniaturisation et des fonctionnalités encore plus poussées. South-Electronic est prête à incorporer ces technologies avancées, garantissant que ses PCB médicaux restent à la pointe de l’innovation des dispositifs médicaux.

Ces innovations et tendances soulignent la nature dynamique de l’industrie des PCB médicaux et l’engagement de South-Electronic à faire progresser la technologie médicale. À mesure que ces technologies se développent, elles promettent d’apporter des solutions encore plus sophistiquées au secteur de la santé, améliorant ainsi les résultats pour les patients et l’efficacité des traitements médicaux.

Chapitre 10

Choisir un fournisseur de PCB médical

Lors du choix d’un fournisseur de PCB médical, la décision peut avoir un impact significatif sur la qualité, la conformité et la fiabilité de vos dispositifs médicaux. South-Electronic, avec son expérience solide et ses services spécialisés, se distingue comme un candidat de choix dans ce domaine. Voici un guide détaillé des éléments à considérer lors du choix d’un fournisseur, avec South-Electronic comme exemple illustrant ces qualités :

Expertise et expérience

L’expertise de votre fournisseur de PCB est cruciale, en particulier dans le domaine médical où la précision et la fiabilité sont primordiales. South-Electronic possède une vaste expérience dans la fabrication de PCB médicaux de haute qualité, soutenue par des années de service dans l’industrie.

- Antécédents prouvés : South-Electronic offre un portefeuille rempli de projets réussis et de témoignages de clients soulignant leur capacité à fournir des PCB médicaux de premier ordre.

- Division médicale spécialisée : Avec une division dédiée aux produits médicaux, South-Electronic garantit une expertise ciblée et des solutions sur mesure pour les applications médicales.

Certifications

Les certifications sont incontournables dans la fabrication de PCB médicaux, car elles signifient l’engagement du fournisseur envers les normes de qualité et de sécurité.

- Certifié ISO 13485 : South-Electronic est certifiée ISO 13485, montrant ainsi leur engagement envers une gestion de qualité cohérente dans la fabrication de dispositifs médicaux.

- Autres certifications : Au-delà de l’ISO 13485, South-Electronic détient de multiples certifications validant leurs processus et produits, garantissant la conformité aux normes internationales.

Assurance qualité et fiabilité

La fiabilité de vos PCB médicaux est le résultat direct de processus d’assurance qualité rigoureux.

- Protocoles de test complets : South-Electronic utilise des protocoles de test avancés à chaque étape de production pour s’assurer que chaque PCB répond aux normes les plus élevées en matière de qualité et de fiabilité.

- Sourcing des matériaux : Ils utilisent des matériaux de première qualité provenant de fournisseurs de confiance, ce qui est crucial pour produire des PCB médicaux durables et efficaces.

Capacités technologiques

Les capacités technologiques avancées permettent à un fournisseur de PCB d’offrir des solutions innovantes qui améliorent la fonctionnalité et l’intégration des dispositifs médicaux.

- Fabrication à la pointe : South-Electronic utilise les dernières technologies de fabrication, y compris les capacités HDI et les processus de gravure avancés, pour offrir des PCB médicaux supérieurs.

- Services de support à la conception : Ils offrent un support expert à la conception, aidant les clients à optimiser leurs conceptions de PCB pour une meilleure performance et fabricabilité.

Service client et support

Une communication efficace et un support complet sont essentiels pour naviguer dans la complexité de la production de PCB médicaux.

- Communication proactive : South-Electronic est réputée pour son service client proactif, assurant une communication claire et continue tout au long du cycle de vie du projet.

- Support après-vente : Ils offrent un support après-vente étendu, y compris le dépannage et les consultations, pour garantir une intégration et une fonctionnalité fluides de leurs PCB dans les dispositifs médicaux.

Flexibilité et évolutivité

Votre fournisseur doit être en mesure de s’adapter à l’échelle et à la complexité de votre projet sans compromettre la qualité.

- Capacités de production évolutives : Que vous ayez besoin de prototypes à petite échelle ou de séries de production à grande échelle, South-Electronic peut répondre à vos besoins avec efficacité et précision.

- Expertise en personnalisation : Adapter les solutions pour répondre aux applications médicales spécifiques est une force de South-Electronic, reflétant leur engagement envers les besoins spécifiques des clients.

Considérations de coût

Bien que la qualité ne doive jamais être sacrifiée au profit du coût, des prix compétitifs et une proposition de valeur claire sont importants.

- Prix compétitifs : South-Electronic propose des modèles de tarification transparents et compétitifs qui garantissent une bonne valeur pour la qualité et les services fournis.

- Coût total de possession : Ils se concentrent sur la réduction du coût total de possession pour leurs clients en garantissant une haute fiabilité et en minimisant les temps d’arrêt ou les pannes potentielles.

Le choix du bon fournisseur de PCB médical est essentiel pour assurer le succès de vos dispositifs médicaux.

South-Electronic illustre les qualités à rechercher chez un fournisseur, allant des capacités de fabrication avancées et des contrôles de qualité rigoureux à un excellent service client et des options de production flexibles.

En choisissant un fournisseur comme South-Electronic, vous pouvez assurer un partenariat qui améliore la qualité et la fiabilité de vos dispositifs médicaux tout en respectant les normes strictes requises dans le domaine médical.

Contactez-nous

Où sommes-nous ?

Parc industriel, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, District de Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Zhihui Creative Building, No. 2005 Xihuan Road, Shajing, District de Baoan, Shenzhen, Chine

CHAMBRE A1-13, ÉTAGE 3, YEE LIM INDUSTRIAL CENTRE, 2-28 KWAI LOK STREET, KWAI CHUNG, HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message

Plus vous remplissez les détails, plus nous pouvons passer à l’étape suivante rapidement.