Conception de PCB multicouches

South-Electronic

Le service tout-en-un de South-Electronic transforme votre projet sans effort, du concept à la réalité, en garantissant des performances optimales et une durabilité à chaque étape. Avec plus de dix ans d'expérience, notre équipe d'experts propose des solutions sur mesure pour répondre aux demandes les plus complexes, le tout à des prix compétitifs. Profitez d'une livraison rapide, d'une assistance 24/7 et d'un service après-vente à vie. Faites confiance à South-Electronic pour faire passer vos appareils électroniques à un niveau supérieur de succès !

Pourquoi choisir South-Electronic ?

Vous pouvez faire confiance à South-Electronic pour offrir une qualité inégalée, une fiabilité et une valeur exceptionnelle.

Avec notre service de conception de PCB multicouches tout-en-un, vous vivrez une expérience fluide, du concept à la réalisation. Nous garantissons précision, durabilité et respect strict des normes de l’industrie, assurant votre satisfaction à chaque étape.

-

Conception Personnalisée

Une conception personnalisée pour répondre à vos besoins uniques.

Chez South-Electronic, nous comprenons que chaque projet est unique. C’est pourquoi nos services de mise en page de PCB sont personnalisés pour répondre à vos exigences spécifiques, garantissant que chaque détail est exécuté selon vos spécifications exactes. Cela améliorera les performances et la fiabilité de vos produits. -

Satisfaction Garantie

Vous apprécierez la confiance qui accompagne le travail avec une entreprise certifiée ISO9001.

Nous privilégions une communication claire et transparente et nous nous engageons à respecter les normes les plus élevées, garantissant que vos PCB multicouches répondent non seulement à vos attentes mais les dépassent en termes de performance, de durabilité et de précision. -

Service Complet

Vous bénéficiez d'une satisfaction totale grâce à notre large gamme d'équipements.

Nous disposons d’une vaste gamme de capacités de traitement des PCB. De la conception à la livraison, nous avons l’équipement et les processus nécessaires pour garantir que votre commande soit réalisée correctement. -

Livraison Rapide

Respectez vos délais grâce à nos temps de production rapides.

Notre production rationalisée garantit des délais de livraison rapides, afin que vous receviez vos produits quand vous en avez besoin, sans retard.

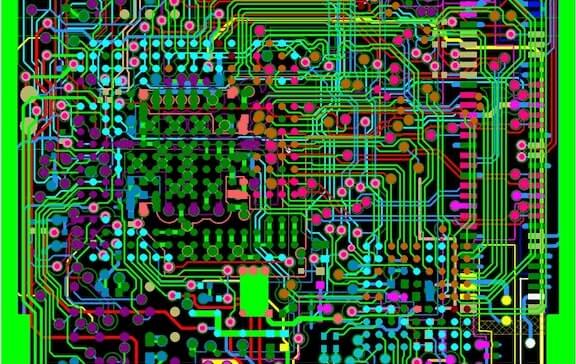

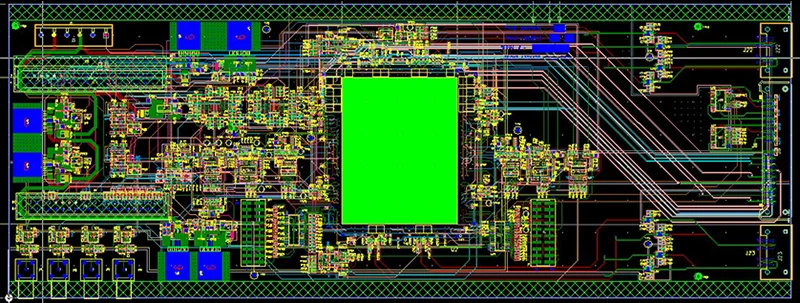

Projets connexes que nous avons réalisés

Avis des clients

Questions fréquentes

Questions les plus populaires

Send us a message

The more detailed you fill out, the faster we can move to the next step.

Le guide complet pour la conception de PCB multicouches

Sommaire

Chapitre 1

Introduction aux PCB multicouches

Qu’est-ce qu’un PCB multicouche et pourquoi est-il important ?

Un PCB multicouche (Printed Circuit Board) est un type complexe de carte de circuit imprimé qui se compose de plusieurs couches de composants électriques séparées par des couches isolantes. Contrairement aux PCB monocouches traditionnels, qui ont des composants sur un seul côté de la carte, les PCB multicouches empilent plusieurs couches les unes sur les autres, chaque couche étant séparée par une isolation. Ce design permet de regrouper plus de composants dans un espace réduit, augmentant ainsi la fonctionnalité et l’efficacité de l’appareil.

La transition des PCB monocouches vers les multicouches

La transition des PCB monocouches vers les PCB multicouches représente une avancée majeure dans la technologie de conception électronique. Aux débuts de l’électronique, les PCB monocouches suffisaient pour répondre aux besoins des premiers dispositifs électroniques. Cependant, avec les progrès technologiques, la demande pour des appareils plus petits et plus rapides a augmenté. Cela a conduit au développement des PCB double couche, puis des multicouches.

Chaque couche supplémentaire permet une densité plus élevée de composants et d’interconnexions, ce qui n’est pas possible avec des conceptions monocouches. Cette transition a permis la création d’électroniques de plus en plus complexes et puissantes.

Vue d’ensemble des composants et des fonctionnalités

Les principaux composants d’un PCB multicouche incluent :

Traces conductrices :

Ce sont de fines lignes de cuivre ou d’un autre matériau conducteur gravées sur la carte, servant de câblage du circuit.Couches diélectriques :

Ces couches isolantes séparent les couches de cuivre conductrices et empêchent les courts-circuits entre les différentes couches.Vias :

Ce sont de petits trous percés dans le PCB permettant des connexions électriques entre différentes couches. Les vias peuvent être traversants, aveugles ou enfouis, selon les couches qu’ils connectent.Pastilles (Pads) :

Zones métalliques exposées où les composants sont soudés.

En termes de fonctionnalités, les PCB multicouches offrent plusieurs avantages par rapport aux PCB monocouches :

Capacité et densité accrues :

Ils peuvent prendre en charge plus de circuits par unité de surface, essentiel pour les appareils modernes et compacts.Durabilité améliorée :

La conception multicouche offre une meilleure protection contre les facteurs environnementaux tels que la chaleur et l’humidité.Performance accrue :

L’arrangement des couches multiples peut réduire les interférences électromagnétiques (EMI) et les pertes de signal, cruciales pour maintenir l’intégrité des signaux à haute vitesse.

Les PCB multicouches ont transformé notre façon de concevoir l’électronique en nous permettant de suivre les avancées technologiques tout en réduisant la taille des appareils. Ils permettent d’intégrer des circuits complexes dans un espace réduit, améliorant ainsi les performances et la durabilité. C’est pourquoi on les retrouve aujourd’hui partout.

Chapitre 2

Pourquoi utiliser des PCB multicouches

Plus de fonctionnalités dans un espace réduit

L’un des plus grands avantages des PCB multicouches est qu’ils permettent d’intégrer plus de fonctionnalités dans un espace réduit. C’est un atout majeur dans les industries où l’espace est une ressource précieuse. En empilant plusieurs couches, ces PCB offrent plus de place pour les composants et les interconnexions. Cela signifie que vous pouvez intégrer davantage de fonctionnalités dans des appareils plus compacts, comme les smartphones, les montres connectées et les implants médicaux, où les PCB monocouches traditionnels ne suffisent pas.

Meilleure durabilité et fiabilité

Lorsque vous optez pour un PCB multicouche, vous obtenez un produit plus durable. Les multiples couches de matériaux dans ces PCB incluent des isolants de haute qualité qui protègent les couches conductrices en cuivre. Cette structure protège non seulement contre les menaces environnementales comme l’humidité et les contraintes thermiques, mais elle offre également une stabilité mécanique. Le résultat est un produit qui résiste mieux au temps, ce qui rend les PCB multicouches idéaux pour les applications dans des environnements difficiles, tels que l’électronique automobile, les équipements militaires et le matériel de télécommunications extérieur.

Meilleure performance avec moins d’interférences électromagnétiques (EMI)

Avec les PCB multicouches, vous pouvez obtenir de meilleures performances, en particulier en termes d’intégrité du signal. Ces PCB sont conçus pour inclure des couches internes d’alimentation et de masse qui protègent les couches porteuses de signaux, réduisant ainsi considérablement les interférences électromagnétiques (EMI). Cela les rend parfaits pour les circuits à haute vitesse où l’intégrité du signal est essentielle. Vous remarquerez cette amélioration dans des applications comme les centres de données, les routeurs à haute vitesse et les systèmes informatiques avancés, où même une légère interférence peut entraîner des erreurs de données.

Essentiel pour les appareils modernes compacts et à haute densité

Les avantages des PCB multicouches sont particulièrement critiques dans les appareils électroniques modernes qui doivent non seulement effectuer de multiples fonctions mais aussi tenir dans des espaces de plus en plus petits. Pensez à votre dernier smartphone ou à un drone de pointe—ces appareils nécessitent des configurations de composants denses que seuls les PCB multicouches peuvent prendre en charge efficacement. De plus, la flexibilité de conception offerte par les PCB multicouches permet un placement optimal des composants, ce qui améliore la connectivité et raccourcit les chemins de transmission, optimisant ainsi les performances globales de l’appareil.

Utilisés dans une large gamme d’industries

Les PCB multicouches sont utilisés dans une large gamme d’industries, notamment la santé, l’électronique grand public, l’automobile et l’aérospatial. Dans chacun de ces domaines, la petite taille, la durabilité et les performances des PCB multicouches fournissent la technologie nécessaire pour stimuler l’innovation. Qu’il s’agisse de technologies portables qui surveillent votre santé, de voitures intelligentes respectueuses de l’environnement ou d’électronique aérospatiale, les PCB multicouches sont au cœur des avancées qui repoussent les limites de ce que la technologie peut accomplir.

En utilisant des PCB multicouches dans vos conceptions, vous ne faites pas que suivre les tendances actuelles de la technologie ; vous préparez également le terrain pour les innovations futures. Avec tous leurs avantages, ces PCB répondent non seulement aux normes élevées d’aujourd’hui mais anticipent également les défis de demain, faisant d’eux un élément clé de l’évolution des appareils électroniques.

Chapitre 3

Considérations clés pour la conception de PCB multicouches

Concevoir un PCB multicouche est beaucoup plus complexe que concevoir une carte monocouche. Voici quelques éléments à prendre en compte pour garantir que votre PCB multicouche fonctionne correctement et reste fiable.

Choisir le bon matériau

Choisir le bon matériau est crucial lorsque vous concevez un PCB multicouche. Le matériau affecte tout, de la durabilité de la carte à sa capacité à conduire l’électricité. Le matériau le plus courant est appelé FR-4, un stratifié de fibre de verre et d’époxy. Il est populaire car il offre un bon équilibre entre coût et performance. Si vous travaillez sur une application haute fréquence, vous pourriez avoir besoin d’un matériau plus avancé comme Rogers ou Teflon, qui présentent de faibles pertes diélectriques.

Le matériau choisi affecte la capacité du PCB à gérer la chaleur, sa solidité et son efficacité électrique. Par exemple, les matériaux avec un faible coefficient de dilatation thermique (CTE) sont meilleurs pour gérer la chaleur et sont moins susceptibles de rencontrer des problèmes mécaniques lors des changements de température. Cela est particulièrement important dans les appareils à haute densité ou à haute puissance où la chaleur est un problème majeur.

Déterminer le nombre de couches nécessaires

Déterminer le nombre de couches de votre PCB est une décision importante, car cela affecte le coût et les capacités de la carte. Plus il y a de couches, plus vous pouvez intégrer de composants et de circuits complexes, ce qui est essentiel pour les appareils électroniques hautes performances. Cependant, chaque couche supplémentaire augmente le coût et la difficulté de fabrication.

Lorsque vous décidez du nombre de couches nécessaires, réfléchissez à l’importance de maintenir l’intégrité des signaux et aux besoins en puissance de votre carte. Si vous travaillez sur un projet nécessitant des signaux rapides, il peut être nécessaire d’avoir des couches spéciales dédiées à l’alimentation et à la masse pour garantir un bon fonctionnement et éviter les interférences entre les signaux.

Largeur des pistes : assurer l’intégrité des signaux et la gestion de la puissance

La largeur des pistes sur votre carte est très importante car elle affecte la quantité de courant que la carte peut gérer sans surchauffer, ainsi que la qualité des signaux. Des pistes plus fines permettent d’intégrer plus de composants dans un espace réduit, mais elles risquent de ne pas supporter un courant élevé, ce qui pourrait entraîner une surchauffe ou même une défaillance.

De plus, la largeur des pistes joue un rôle crucial dans l’ajustement de l’impédance, en particulier pour les signaux haute vitesse. Vous devez vous assurer que l’impédance est correcte pour éviter que les signaux ne rebondissent et ne soient altérés. Des outils logiciels peuvent vous aider à calculer la largeur des pistes appropriée en fonction du courant et de l’impédance requis pour votre projet.

Gérer les interférences électromagnétiques (EMI) et les diaphonies (Crosstalk)

Lors de la conception d’un PCB multicouche, il est essentiel de réfléchir à la manière d’éviter les interférences entre les signaux et de minimiser le bruit. Une solution consiste à placer les plans d’alimentation et de masse aux bons endroits sur la carte, ce qui réduit les interférences. Vous devez également penser au routage des signaux. L’utilisation de signaux différentiels (Differential Signaling) peut réduire les interférences. De plus, il est important de maintenir une distance suffisante entre les pistes pour éviter les diaphonies.

Conception des vias : connecter efficacement vos couches

Les vias sont une partie essentielle de la conception des PCB multicouches. Vous devez décider d’utiliser des vias traversants (Through-hole), aveugles (Blind Vias) ou enterrés (Buried Vias), en fonction de vos besoins et de votre budget. Les vias traversants sont les moins chers et les plus faciles à fabriquer, mais ils occupent beaucoup d’espace. Les vias aveugles et enterrés permettent d’économiser de l’espace et d’améliorer les performances, mais ils augmentent la complexité et le coût de fabrication.

En prenant en compte ces éléments—choix des matériaux, nombre de couches, largeur des pistes, gestion des interférences et type de vias—vous pouvez concevoir un PCB multicouche performant et économique. Ces décisions influencent non seulement la fonctionnalité de votre carte, mais aussi son coût et sa facilité de fabrication. Pensez à tous ces aspects lors de votre prochain projet pour concevoir une carte de qualité, facile à produire.

Chapitre 4

Processus étape par étape pour la conception de PCB multicouches

Concevoir un PCB multicouche est une activité méthodique qui doit être réalisée avec soin. Que vous soyez un concepteur de PCB expérimenté ou que vous débutiez, suivre une approche structurée garantira la fonctionnalité et la fiabilité de votre produit final. Suivez ces étapes pour réussir à concevoir votre premier PCB multicouche.

Étape 1 : Idée et analyse des besoins

Avant de commencer à concevoir votre PCB, vous devez être clair sur ce que vous souhaitez accomplir et ce que votre PCB doit faire. Quel est l’objectif du PCB ? Quelles sont les conditions environnementales auxquelles il sera exposé ? Répondre à ces questions vous aidera à choisir les matériaux, les composants, et le nombre de couches et de connexions nécessaires. Faites une liste de tous les composants que vous prévoyez d’utiliser et rassemblez leurs fiches techniques pour référence.

Étape 2 : Conception du schéma (Schematic)

À l’aide d’un outil de conception de PCB, commencez par créer le schéma de votre circuit. Cela implique de dessiner un diagramme montrant tous les composants et leurs connexions. Il est essentiel de vérifier chaque connexion avec précision à ce stade, car les erreurs ici peuvent causer de gros problèmes plus tard. Des outils tels que OrCAD, Altium Designer, ou Eagle peuvent être utilisés pour la conception des schémas. Ces outils fournissent une représentation visuelle qui vous aide à vous assurer que tout est bien placé et cohérent.

Étape 3 : Planification de la pile de couches (Layer Stackup)

Une fois votre schéma terminé, vous devez planifier la pile de couches. Cela signifie décider du nombre de couches que votre PCB aura et de leur fonction. Les configurations courantes incluent des couches de signaux, des plans d’alimentation et des plans de masse. L’objectif est de minimiser les problèmes d’intégrité des signaux et de gérer les interférences électromagnétiques (EMI). Pour les circuits à haute vitesse, envisagez de placer des plans de masse à côté des couches de signaux pour fournir un blindage et un contrôle de l’impédance.

Étape 4 : Conception du tracé (Layout Design)

Passez du schéma à la conception du tracé dans votre logiciel de conception PCB. Ici, vous placez les composants et routez les pistes entre eux en fonction des connexions définies dans le schéma. Faites attention au placement des composants critiques pour minimiser la longueur des pistes, ce qui réduira les délais et les interférences. Utilisez des outils de routage automatique avec des ajustements manuels pour optimiser les chemins de routage et vous assurer que les pistes sont suffisamment larges pour transporter le courant et répondre aux exigences d’impédance.

Étape 5 : Vérification et contrôle de l’intégrité des signaux

Après avoir terminé le tracé, vous devez vous assurer que tout est conforme aux exigences. Utilisez les outils de votre logiciel de conception PCB pour détecter les erreurs telles que des pistes qui se croisent, un espace insuffisant entre les pistes et les composants, et d’autres problèmes potentiels. Effectuez une analyse de l’intégrité des signaux pour garantir que tous les signaux seront transmis avec un minimum de pertes et d’interférences. Cette étape peut nécessiter plusieurs itérations pour affiner le tracé et optimiser les performances.

Étape 6 : Fabrication du prototype

Une fois que vous avez vérifié votre conception, vous êtes prêt à fabriquer un prototype. Cela vous permettra de tester votre PCB dans des conditions réelles et de détecter d’éventuels problèmes fonctionnels ou de performance. Choisissez un fabricant de PCB fiable et fournissez-lui vos fichiers de conception, généralement au format Gerber, qui contient toutes les données nécessaires pour fabriquer votre PCB.

Étape 7 : Tests et itérations

Testez votre prototype dans des conditions similaires à celles dans lesquelles il sera utilisé. Vérifiez les fonctionnalités et les différences de performance. Si vous trouvez des problèmes, revenez à votre conception et apportez les modifications nécessaires. Cela peut impliquer de revenir à l’une des étapes précédentes, comme modifier le schéma, le tracé, ou même la pile de couches.

Étape 8 : Production finale

Après avoir testé votre prototype et effectué les modifications nécessaires, votre conception de PCB est prête pour la production. Cela signifie augmenter le processus de fabrication pour produire autant de PCB que nécessaire, tout en veillant à ce que chaque lot soit fabriqué selon les mêmes normes de qualité que le prototype.

En suivant ces étapes attentivement, vous serez en mesure de concevoir et de fabriquer un PCB multicouche de haute qualité qui fonctionne de manière fiable dans le monde réel. Chaque étape est importante et nécessite une réflexion approfondie pour garantir la réussite de votre produit électronique.

Chapitre 5

Stratégies pour créer une pile de couches efficace pour les PCB multicouches

Lorsque vous concevez la pile de couches pour votre PCB multicouche, c’est comme poser les fondations d’un bâtiment. Cela est essentiel pour la stabilité, la fonctionnalité et l’intégrité de votre carte. Dans ce chapitre, nous explorerons les stratégies pour créer une pile de couches efficace, avec un accent sur l’amélioration de l’intégrité des signaux et de l’alimentation.

Comprendre la pile de couches

La pile de couches désigne la manière dont les différentes couches (signal, alimentation et masse) sont arrangées dans un PCB multicouche. Cet arrangement affecte les performances électriques de la carte, ainsi que sa fabricabilité et son coût. Une pile optimale aide à minimiser les problèmes d’intégrité des signaux, à gérer les interférences électromagnétiques (EMI) et à assurer une distribution d’alimentation robuste.

Stratégie 1 : Se concentrer sur l’intégrité des signaux

Pour maintenir l’intégrité des signaux, votre pile de couches doit minimiser la distance parcourue par les signaux entre les composants, réduisant ainsi les pertes de signal et les interférences croisées. Voici comment procéder :

Couplage des couches adjacentes :

Placez les couches de signal à côté des plans d’alimentation ou de masse. Cela protégera les couches de signal et fournira un chemin de retour pour les signaux, réduisant les interférences EMI.Symétrie et équilibre :

Essayez de garder votre pile de couches symétrique pour éviter les déformations de la carte lors de la fabrication. Une pile symétrique garantit également des caractéristiques électriques cohérentes.

Stratégie 2 : Assurer l’intégrité de l’alimentation

L’intégrité de l’alimentation concerne la distribution stable et propre de l’alimentation sur la carte. Pour cela, placez stratégiquement vos couches d’alimentation et de masse :

Plans dédiés pour l’alimentation et la masse :

Utilisez des couches dédiées pour l’alimentation et la masse. Cela réduira l’impédance du réseau de distribution d’alimentation et répartira efficacement la charge électrique, essentiel pour les applications haute puissance.Rapprocher les couches d’alimentation et de masse :

En plaçant les plans d’alimentation et de masse proches les uns des autres, vous réduisez l’inductance globale.

Stratégie 3 : Réduire les EMI et les problèmes thermiques

Une pile de couches efficace peut également aider à réduire les EMI et à gérer les performances thermiques :

Plans de masse alternés :

Utilisez plusieurs couches de masse intercalées entre les couches de signal. Cette configuration agit comme un bouclier contre les EMI et aide à dissiper la chaleur, particulièrement important dans les applications haute vitesse ou haute fréquence.Vias thermiques :

Intégrez des vias thermiques dans la pile pour transférer la chaleur des composants chauds vers un dissipateur thermique ou l’environnement extérieur, évitant ainsi la surchauffe.

Stratégie 4 : Considérer les technologies HDI (High Density Interconnect)

Pour les conceptions très complexes ou compactes, envisagez d’utiliser des technologies HDI. Les cartes HDI possèdent des espaces et des lignes plus fins, des vias plus petits et une densité de connexions plus élevée que les PCB traditionnels :

Microvias :

Utilisez des microvias pour connecter uniquement les couches nécessaires, économisant ainsi de l’espace et améliorant l’intégrité des signaux haute vitesse.Vias empilés :

Utilisez des vias empilés dans les zones densément peuplées pour maximiser l’espace et améliorer la connectivité entre les couches.

Finaliser votre pile de couches

Une fois que vous avez planifié votre pile de couches en utilisant ces stratégies, examinez-la avec votre fabricant de PCB. Ils peuvent fournir des retours précieux, notamment sur la fabricabilité et les implications en termes de coûts. Ils peuvent également vous informer sur les matériaux et technologies les plus récents pour optimiser davantage votre conception.

Rappelez-vous, la pile de couches que vous choisissez impacte directement les performances et la fiabilité de votre PCB multicouche. En planifiant soigneusement votre stratégie de pile, vous garantissez que votre carte répond à toutes les normes électriques nécessaires et fonctionne de manière fiable dans son application prévue.

Chapitre 6

Intégrité du signal et contrôle de l’impédance dans les PCB multicouches

L’intégrité du signal et le contrôle de l’impédance sont deux des aspects les plus importants de la conception des PCB multicouches, en particulier lorsqu’il s’agit de circuits électroniques à haute vitesse. Dans ce chapitre, nous expliquerons pourquoi ces deux éléments sont essentiels et comment les gérer efficacement pour garantir les meilleures performances de votre PCB.

Qu’est-ce que l’intégrité du signal ?

L’intégrité du signal désigne l’état dans lequel les signaux numériques et analogiques sont transmis sans dégradation significative. Dans les PCB multicouches, maintenir l’intégrité du signal est crucial, car toute distorsion ou perte peut entraîner des erreurs de données, une instabilité du système et une diminution des performances. À mesure que vos PCB traitent des signaux plus rapides et des fréquences plus élevées, les défis liés à l’intégrité du signal augmentent, rendant un design méticuleux et un contrôle impératif.

Le rôle du contrôle de l’impédance

L’impédance est une mesure de l’opposition qu’un circuit présente à un courant lorsqu’une tension est appliquée. Dans la conception des PCB, le contrôle de l’impédance consiste à s’assurer que l’impédance des pistes PCB correspond aux impédances de la source et de la charge. Cette correspondance est cruciale pour prévenir les réflexions et les pertes de signal, qui peuvent se produire en cas de décalage d’impédance le long du chemin du signal.

Stratégies pour assurer un contrôle efficace de l’impédance et maintenir l’intégrité du signal :

Stratégie 1 : Utiliser des pistes à impédance contrôlée

Largeur et espacement des pistes :

Déterminez la largeur et l’espacement appropriés des pistes en fonction du matériau diélectrique et de l’épaisseur du PCB. Utilisez des logiciels de conception PCB pour calculer les dimensions optimales qui permettront d’obtenir l’impédance souhaitée.Géométrie constante des pistes :

Maintenez une géométrie constante des pistes dans tout le circuit pour éviter les discontinuités d’impédance. Les variations de largeur, d’épaisseur ou de constante diélectrique des pistes peuvent entraîner des décalages d’impédance et des réflexions de signal.

Stratégie 2 : Optimiser la pile de couches du PCB

Pile symétrique :

Concevez une pile symétrique dans la mesure du possible, car cela aide à équilibrer la capacité et l’inductance sur le PCB, ce qui conduit à des caractéristiques d’impédance plus stables.Plans de masse et d’alimentation adjacents :

Placez des plans de masse et d’alimentation adjacents aux couches de signal pour fournir un blindage et réduire la boucle inductive, améliorant ainsi l’intégrité du signal.

Stratégie 3 : Réduire les interférences croisées (Cross-Talk)

Routage des pistes approprié :

Éloignez autant que possible les pistes parallèles ou utilisez des pistes de masse entre elles pour réduire le couplage capacitif. Envisagez d’utiliser des signaux différentiels pour les lignes critiques à haute vitesse, car ils sont moins sensibles aux interférences électromagnétiques et au bruit.Éviter les angles droits :

Les angles droits dans les pistes peuvent provoquer des changements d’impédance et des réflexions de signal. Utilisez des transitions plus douces comme des angles de 45 degrés ou des courbes pour maintenir une impédance constante.

Stratégie 4 : Gérer les chemins des signaux

Longueur des pistes plus courte :

Gardez les pistes aussi courtes que possible pour réduire les risques de dégradation des signaux sur la distance. Cela est particulièrement important pour les signaux haute fréquence où les pistes plus longues peuvent entraîner des pertes significatives.Conception des vias :

Utilisez les vias avec précaution, car ils peuvent introduire des discontinuités d’impédance. Optez pour des vias percés par l’arrière ou des vias aveugles/enterrés dans les applications haute fréquence pour réduire la longueur des stub et minimiser les réflexions.

Tests et vérifications

Une fois votre conception terminée, il est essentiel de tester et de vérifier l’intégrité du signal et le contrôle de l’impédance :

Test TDR (Time Domain Reflectometry) :

Utilisez le test TDR pour mesurer le profil d’impédance le long des pistes et identifier les écarts ou incompatibilités.Outils de simulation :

Utilisez des logiciels de simulation pour modéliser et analyser l’intégrité du signal avant la fabrication physique du PCB. Cela permet d’identifier les problèmes potentiels tôt dans le processus de conception.

En mettant l’accent sur ces stratégies, vous garantissez que votre PCB multicouche peut gérer efficacement les signaux haute vitesse, tout en réduisant au minimum les risques de corruption ou de perte de données. Le contrôle efficace de l’impédance et la gestion de l’intégrité du signal ne consistent pas seulement à suivre des directives, mais à comprendre la physique derrière le fonctionnement de votre PCB et à prendre des décisions éclairées pour optimiser ses performances et sa fiabilité.

Chapitre 7

Gestion thermique dans les PCB multicouches

Une gestion thermique efficace est un aspect crucial de la conception des PCB multicouches, en particulier à mesure que les appareils deviennent plus compacts et que les densités de puissance augmentent. Voici un guide pour relever les défis de la gestion thermique dans vos conceptions PCB et garantir que vos appareils fonctionnent de manière fiable sans surchauffe.

Les défis de la gestion thermique dans les PCB multicouches

À mesure que les PCB multicouches intègrent davantage de composants dans des espaces plus petits, la chaleur générée peut se concentrer, entraînant des températures élevées. Cette augmentation de la température peut affecter les performances, la fiabilité et la durée de vie des composants électroniques. Gérer cette chaleur efficacement est essentiel, en particulier dans les applications à haute puissance telles que les systèmes d’éclairage LED, les convertisseurs de puissance et les processeurs d’ordinateur, où une chaleur excessive peut entraîner des défaillances.

Techniques pour une dissipation thermique efficace

Voici plusieurs stratégies et techniques pour améliorer la gestion thermique dans vos PCB multicouches :

1. Vias thermiques (Thermal Vias)

Les vias thermiques sont l’un des moyens les plus efficaces pour gérer la chaleur dans les PCB multicouches. Ces vias créent un chemin thermique depuis les composants générant de la chaleur vers un dissipateur thermique ou un autre mécanisme de refroidissement.

Placement des vias :

Placez les vias thermiques directement sous ou très près des composants générant de la chaleur pour évacuer efficacement la chaleur.Conception des vias :

Optez pour des vias de plus grand diamètre et une densité de vias plus élevée pour améliorer la conductivité thermique. Remplir les vias avec un matériau conducteur peut également renforcer leur capacité à transférer la chaleur.

2. Sélection des matériaux

Le choix des matériaux utilisés dans votre PCB peut grandement affecter ses capacités de gestion thermique.

Conductivité thermique :

Choisissez des matériaux à conductivité thermique élevée pour le substrat, tels que des matériaux à base de céramique ou FR-4 à conductivité thermique élevée, pour répartir plus uniformément la chaleur sur la carte.PCB à cœur métallique (MCPCBs) :

Envisagez d’utiliser des PCB à cœur métallique pour les applications à très haute puissance. Ces PCB intègrent une couche métallique (généralement en aluminium ou en cuivre) qui sert de répartiteur thermique efficace.

3. Configuration de la pile de couches

La manière dont vous configurez les couches dans votre PCB peut influencer sa capacité à dissiper la chaleur.

Couches de dissipation thermique :

Intégrez des couches dédiées qui peuvent agir comme des répartiteurs thermiques dans la pile, en particulier près des couches supérieure et inférieure où la chaleur peut être transférée à l’environnement ou à des dissipateurs thermiques.Plans de masse et d’alimentation :

Utilisez des plans en cuivre pour l’alimentation et la masse, car ils peuvent également servir de répartiteurs thermiques efficaces grâce à leur conductivité thermique élevée.

4. Placement des composants et conception du tracé

Le placement des composants et la conception du tracé de la carte influencent également la gestion thermique.

Éviter la concentration de chaleur :

Espacez les composants à forte consommation d’énergie pour éviter de créer des points chauds sur le PCB.Relief thermique :

Assurez-vous que les composants sensibles à la chaleur sont placés dans des zones bien ventilées ou à proximité de mécanismes de refroidissement.

5. Dissipateurs thermiques et solutions de refroidissement

En plus des considérations de conception PCB, des solutions de refroidissement externes peuvent être nécessaires.

Dissipateurs thermiques :

Fixez des dissipateurs thermiques directement aux composants générant de la chaleur ou au PCB lui-même si de grandes surfaces génèrent de la chaleur.Refroidissement actif :

Implémentez des ventilateurs ou des systèmes de refroidissement liquide dans les scénarios où le refroidissement passif n’est pas suffisant pour gérer la chaleur.

Tests et vérifications

Enfin, il est important de tester votre PCB dans des conditions opérationnelles réalistes pour évaluer comment il gère la chaleur. Les caméras thermiques et les capteurs peuvent vous aider à détecter les points chauds et à vérifier l’efficacité de vos stratégies de gestion thermique.

En mettant en œuvre ces techniques, vous pouvez garantir que vos PCB multicouches fonctionnent de manière fiable et efficace, même sous des charges thermiques élevées. Une gestion thermique efficace prolonge non seulement la durée de vie de vos produits, mais améliore également leurs performances et leur sécurité.

Chapitre 8

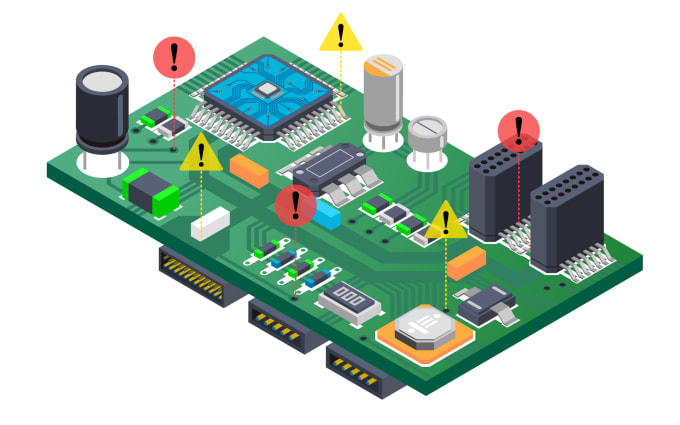

Erreurs courantes et comment les éviter

Concevoir des PCB multicouches peut être une tâche complexe, remplie de pièges potentiels susceptibles de compromettre les performances et la fiabilité de vos appareils électroniques. Être conscient de ces problèmes courants et savoir comment les éviter vous aidera à garantir un processus de conception plus fluide et un produit final plus robuste. Voici un guide sur les défis typiques que vous pourriez rencontrer et les meilleures pratiques pour les contourner.

Problème 1 : Planification inadéquate de l’intégrité des signaux

Problème :

Une mauvaise planification de l’intégrité des signaux peut entraîner des problèmes tels que la perte de signal, le couplage entre traces, et les interférences électromagnétiques (EMI), particulièrement critiques dans les circuits haute vitesse.Solution :

Planifiez toujours votre pile de couches en tenant compte de l’intégrité des signaux. Utilisez des plans de masse adjacents aux couches de signal pour fournir une protection et maintenir le contrôle de l’impédance. Envisagez l’utilisation de paires différentielles pour les signaux critiques et assurez-vous que les longueurs des traces sont minimisées et égalisées pour les chemins de signal critiques.

Problème 2 : Gestion thermique inadéquate

Problème :

Les PCB multicouches souffrent souvent d’une gestion thermique insuffisante, entraînant une surchauffe et une durée de vie réduite des composants.Solution :

Utilisez des vias thermiques placés stratégiquement sous ou autour des composants générateurs de chaleur pour faciliter le transfert de chaleur vers un dissipateur thermique ou les couches extérieures. Choisissez des matériaux à conductivité thermique élevée pour les couches proches des sources de chaleur et envisagez d’incorporer une couche métallique si une chaleur extrême est attendue.

Problème 3 : Mauvaise utilisation des vias

Problème :

Les vias mal placés ou mal conçus peuvent provoquer des problèmes tels que des connexions rompues et des discontinuités d’impédance.Solution :

Planifiez soigneusement le placement des vias pour minimiser le trajet des signaux électriques, réduisant ainsi la latence et la dégradation du signal. Utilisez des vias aveugles ou enterrés pour économiser de l’espace et réduire les connexions couche par couche lorsque toutes les couches ne nécessitent pas d’être connectées.

Problème 4 : Couplage entre traces

Problème :

Le couplage entre traces est un problème fréquent dans les PCB multicouches denses, où le champ électromagnétique d’une trace affecte une autre, entraînant des interférences indésirables.Solution :

Augmentez la distance entre les traces parallèles ou placez un plan de masse entre elles pour réduire le couplage capacitif et inductif. Dirigez les traces critiques perpendiculairement si elles doivent se croiser.

Problème 5 : Mauvais placement des composants

Problème :

Un placement inapproprié des composants peut entraîner des difficultés de routage, des interférences électromagnétiques, et des déséquilibres thermiques.Solution :

Regroupez des composants similaires pour minimiser la longueur des connexions critiques et utilisez des outils de simulation pour vérifier les problèmes de compatibilité électromagnétique (EMC).

Chapitre 9

Test et résolution des problèmes dans les PCB multicouches

Assurer la fonctionnalité et la fiabilité des PCB multicouches nécessite des tests rigoureux et une résolution efficace des problèmes. Voici comment tester méthodiquement vos PCB et résoudre les problèmes courants pour garantir que votre produit répond aux exigences de performance et de durabilité.

Tests des PCB multicouches

1. Tests électriques :

Test de continuité :

La première étape consiste à vérifier que toutes les connexions sur le PCB sont correctement établies et qu’il n’y a pas de courts-circuits. Utilisez un multimètre ou un équipement de test automatisé (ATE) pour vérifier chaque point de connexion en fonction des fichiers de conception.Test en circuit (ICT) :

Ce test complet vérifie les courts-circuits, les circuits ouverts, la résistance, la capacité et d’autres paramètres électriques critiques. Prévoyez des points de test dans votre conception pour faciliter l’accès à toutes les connexions.

2. Tests fonctionnels :

Test sous tension :

Alimentez le PCB et surveillez les réponses initiales. Vérifiez les tensions aux points critiques et notez tout comportement anormal, comme des réinitialisations ou des défaillances au démarrage.Test d’intégrité des signaux :

Utilisez des oscilloscopes et des analyseurs logiques pour évaluer les signaux haute fréquence, en vous assurant qu’ils sont propres et sans distorsion. Ce test est particulièrement important pour les circuits utilisant des composants à haute vitesse.

3. Tests environnementaux :

Cyclage thermique :

Exposez le PCB à des variations de température pour simuler les contraintes environnementales et identifier les points faibles dus à l’expansion thermique.Test d’humidité :

Simulez des environnements humides pour vérifier les défaillances potentielles dues à la condensation ou à l’infiltration d’humidité, qui peuvent provoquer la corrosion ou des courts-circuits.

Résolution des problèmes courants des PCB

1. Défaillances intermittentes :

Problème :

Souvent causées par des soudures de mauvaise qualité ou des fissures microscopiques dans les traces.Solution :

Inspectez les soudures à l’aide d’une loupe ou d’un microscope et refaites les soudures suspectes. Utilisez l’imagerie thermique pour détecter les points chauds indiquant un mauvais contact.

2. Problèmes d’intégrité des signaux :

Problème :

Bruit, perte de signal ou corruption des données.Solution :

Vérifiez le routage des traces et les pratiques de blindage. Si nécessaire, ajoutez des couches de blindage ou réorganisez les traces pour réduire les interférences. Assurez-vous que les impédances sont correctement appariées et que les terminaisons sont mises en œuvre correctement.

3. Composants en surchauffe :

Problème :

Peut indiquer une consommation excessive de courant ou une gestion thermique inadéquate.Solution :

Vérifiez la conception de votre réseau de distribution d’énergie et assurez-vous que tous les composants sont adaptés au courant qu’ils traitent. Améliorez les chemins thermiques en ajoutant des vias supplémentaires ou en optimisant les conceptions des dissipateurs thermiques.

4. Problèmes d’alimentation :

Problème :

Tensions incorrectes ou régulateurs de puissance dysfonctionnels.Solution :

Assurez-vous que toutes les sources d’alimentation délivrent les tensions correctes et que les composants de régulation fonctionnent dans leurs limites spécifiées. Utilisez une sonde de courant pour mesurer la consommation d’énergie réelle et la comparer aux valeurs prévues.

5. Erreurs fonctionnelles :

Problème :

Placements incorrects des composants, valeurs incorrectes ou erreurs logiques dans la conception.Solution :

Vérifiez tous les composants par rapport au schéma électrique et revalidez la logique du circuit à l’aide d’outils de simulation.

Documentation du processus

Conservez un enregistrement détaillé de tous les tests effectués, y compris les conditions, les résultats et les anomalies observées. Cette documentation est essentielle pour résoudre les problèmes récurrents et améliorer les conceptions futures.

Conclusion

Les tests et la résolution des problèmes sont des étapes essentielles dans le cycle de vie de la conception des PCB. En appliquant ces pratiques de manière méthodique, vous assurez que vos PCB multicouches sont fonctionnellement robustes et fiables dans diverses conditions opérationnelles et environnementales. Cette rigueur améliore non seulement la qualité de votre produit mais également sa longévité sur le marché.

Chapitre 10

Tendances futures dans la conception des PCB multicouches

À mesure que la technologie progresse, les techniques et matériaux utilisés pour concevoir les PCB évoluent également. Voici un aperçu des tendances futures qui pourraient révolutionner la manière dont vous abordez la conception des PCB multicouches.

1. PCB flexibles et extensibles

Imaginez des PCB capables de se plier, de s’étirer, et de s’adapter à des surfaces non conventionnelles. Ces innovations ouvrent de nouvelles perspectives, notamment dans les technologies portables, les dispositifs médicaux, et les applications automobiles. Utilisant des matériaux tels que le polyimide ou des films polyester, ces PCB flexibles sont conçus pour fonctionner dans des environnements dynamiques ou sur des surfaces irrégulières, offrant une adaptabilité sans précédent.

2. Outils de conception pilotés par l’IA

L’intelligence artificielle (IA) transforme la conception des PCB. Les outils de conception basés sur l’IA peuvent automatiser des processus complexes comme le routage ou l’optimisation des tracés, réduisant le temps de conception et minimisant les erreurs. Ces outils analysent également des volumes importants de données pour suggérer des solutions optimales, que ce soit pour réduire le bruit ou optimiser les coûts des matériaux. Avec l’avancement de l’IA, ces outils offriront des capacités encore plus sophistiquées.

3. Utilisation de matériaux avancés

Des matériaux comme le graphène et les polymères conducteurs révolutionnent la conception des PCB. Le graphène, par exemple, offre une conductivité électrique exceptionnelle et d’excellentes capacités de gestion thermique, permettant la création de PCB plus performants et durables. Ces matériaux avancés pourraient devenir des éléments essentiels dans les applications nécessitant une fiabilité élevée et des performances accrues.

4. Impression 3D pour les PCB

La technologie d’impression 3D promet de révolutionner la fabrication des PCB. Elle facilite la création rapide de prototypes et permet des conceptions complexes et multicouches qui seraient impossibles à réaliser avec les méthodes traditionnelles. De plus, cette technique permet d’intégrer directement les composants électroniques pendant le processus de fabrication, réduisant ainsi le temps d’assemblage et améliorant la fiabilité.

5. Progrès dans la technologie HDI

La technologie HDI (High-Density Interconnect) continue d’évoluer. Les futures avancées incluront des vias encore plus petits et des matériaux de remplissage améliorés, augmentant les performances électriques et la fiabilité des PCB. Ces innovations sont essentielles pour soutenir la miniaturisation croissante des appareils électroniques.

6. Solutions de gestion thermique améliorées

Avec l’augmentation de la densité de puissance et la miniaturisation des composants, la gestion thermique devient cruciale. Les solutions futures incluront des canaux de refroidissement intégrés ou des couches thermiquement conductrices, capables de dissiper efficacement la chaleur des points chauds. Ces avancées seront indispensables pour les appareils électroniques à haute performance.

7. Outils de simulation et de test plus robustes

Les logiciels de simulation continueront de s’améliorer, permettant de modéliser les comportements électriques, thermiques et mécaniques avec plus de précision. Ces outils aideront les concepteurs à prévoir les performances des PCB avant leur fabrication physique, réduisant ainsi les besoins en prototypes multiples et garantissant que le produit final respecte toutes les spécifications.

Conclusion

En restant informé de ces tendances, vous pouvez vous préparer à l’avenir de la conception des PCB multicouches. Qu’il s’agisse de tirer parti de nouveaux matériaux, d’utiliser des outils basés sur l’IA ou d’adopter des techniques de fabrication innovantes, ces avancées promettent d’améliorer les performances et les capacités des PCB, ouvrant la voie à la prochaine génération de dispositifs électroniques.

Contactez-Nous

Où Sommes-Nous ?

Parc Industriel, No. 438 Route Donghuan, No. 438, Shajing Donghuan Road, District Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Bâtiment Zhihui Créatif, No. 2005 Route Xihuan, Shajing, District Baoan, Shenzhen, Chine

CHAMBRE A1-13, ÉTAGE 3, CENTRE INDUSTRIEL YEE LIM, 2-28 RUE KWAI LOK, KWAI CHUNG HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message

Plus vous remplissez de détails, plus nous pourrons avancer rapidement à l’étape suivante.