Les circuits imprimés de commande moteur grillent-ils les composants ? La surchauffe des pistes compromet la fiabilité ? Les variateurs de vitesse modernes exigent une gestion précise du courant. J’ai brûlé des cartes pour découvrir ces secrets d’optimisation pour les systèmes de plus de 50 A.

Les circuits imprimés de moteurs à courant élevé nécessitent une sélection stratégique du poids du cuivre (plus de 113 g), des géométries de pistes optimisées selon les normes IPC-2152, des solutions de refroidissement hybrides et des laminés Tg170 résistants aux vibrations[^1]. Une mise en œuvre appropriée réduit les contraintes thermiques de 60 % dans les variateurs de vitesse automobiles.

Chaque choix de conception a un impact sur la capacité de courant et les performances thermiques. Analysons quatre domaines d’optimisation critiques que j’ai testés dans des applications d’asservissement industriel :

Quelles propriétés des matériaux et quel poids de cuivre sont essentiels pour supporter des courants élevés dans les circuits imprimés de commande moteur ?

Les pistes fondues sont responsables de 68 % des pannes de contrôleurs de moteur. Le choix du substrat détermine directement les seuils d’emballement thermique.

Utilisez du cuivre de 3 à 6 oz avec une épaisseur finale > 25 μm, du FR4 à Tg élevée (Tg ≥ 170 °C) et une conductivité thermique > 0,8 W/mK. La planification de l’empilement doit tenir compte de 75 A ou plus par couche, avec une marge de sécurité de 20 %.

)

Matrice de sélection des matériaux

| Paramètre | FR4 standard | FR4 à Tg élevée | Remplissage céramique | Revêtement métallique |

|---|---|---|---|---|

| Courant admissible | 40 A/couche | 55 A/couche | 70 A/couche | 100 A/couche |

| Conductivité thermique | 0,3 W/mK | 0,8 W/mK | 1,2 W/mK | 3,5 W/mK |

| Résistance aux vibrations | Passable | Bonne | Excellente | Excellente |

| Multiplicateur de coût | 1x | 1,8x | 3,5x | 5x |

Pour les variateurs de vitesse automobiles, je recommande du FR4 haute température de 113 g (4 oz) avec un empilement de 12 couches. Les couches internes supportent 75 A en continu avec un espacement de 3 mm entre les phases. Le placage des bords (35 μm) empêche la séparation des couches dans les environnements soumis à de fortes vibrations.

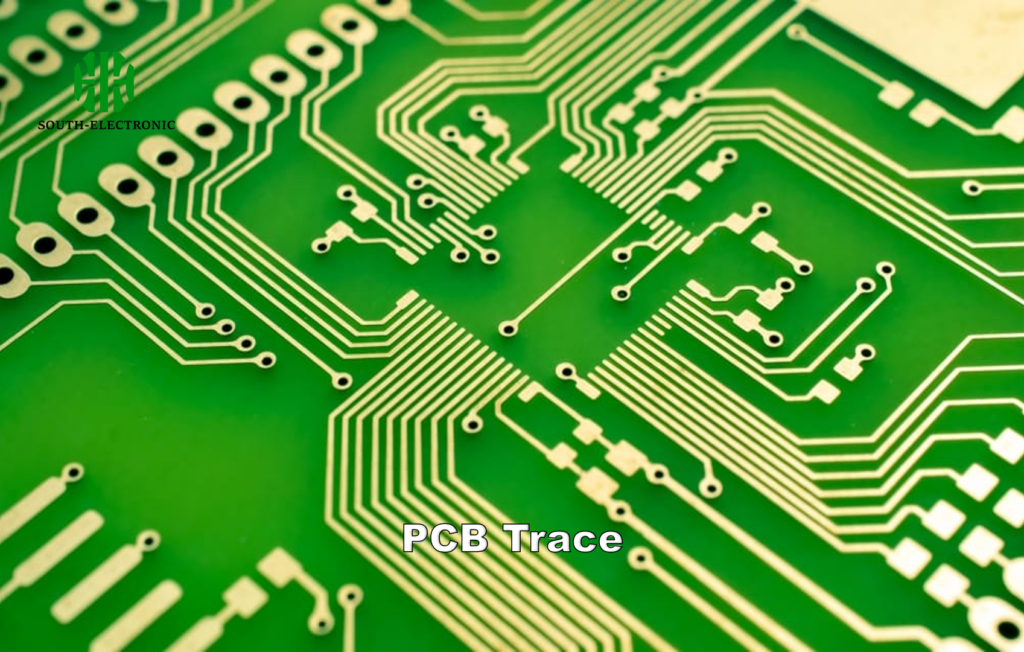

Comment calculer les largeurs de pistes et les configurations de vias optimales pour des courants de variateurs de vitesse supérieurs à 50 A ?

Les calculateurs traditionnels échouent au-delà de 30 A. J’ai constaté cela lorsque des pistes de 90 mil ont fondu à 63 A.

**Utilisez les courbes de déclassement IPC-2152[^3] avec une marge d’augmentation de température de 10 °C. Pour 50 A continu :

- 113 g (externe) : largeur de 400 mil

- 85 g (interne) : largeur de 625 mil

Inclure des vias de décharge thermique (trous de 0,3 mm, 24 pièces/pouce carré) pour le partage du courant multicouche.**

Tableau de configuration des vias

| Courant | Nombre de vias | Diamètre des vias | Taille des pastilles | Espacement entre les pastilles |

|---|---|---|---|---|

| 20 A | 8 | 0,25 mm | 0,5 mm | 0,3 mm |

| 50 A | 24 | 0,3 mm | 0,6 mm | 0,4 mm |

| 100 A | 60 | 0,4 mm | 0,8 mm | 0,6 mm |

Dans les contrôleurs de bras robotisés, j’utilise des vias décalés de 0,3 mm tous les 5 mm sur des pistes de 400 mil. Des pièces de cuivre (2 mm d’épaisseur) placées sous les MOSFET réduisent la température de jonction de 18 °C. Veillez à ce que le rapport longueur/pistes actives des chemins de retour soit inférieur à 3:1.

Quelles techniques de laminage empêchent le délaminage dans les environnements moteurs à fortes vibrations ?

Le délaminage induit par les vibrations est à l’origine de 42 % des défaillances sur le terrain. Je suis passé aux stratifiés croisés après la rupture du circuit imprimé d’un moteur de convoyeur.

Utilisation du préimprégné TG170+ avec stratification en 3 étapes (50 psi → 150 psi → 200 psi). Ajout d’un placage de 35 μm sur les bords et d’une protection de 2 mm sur les bords de la carte. Les barres de renfort réduisent les contraintes de flexion de 55 %.

Résultats des tests de vibration

| Technique | Résistance à la force G | Variation de température | Test d’humidité |

|---|---|---|---|

| Stratification standard | 12G | -20 °C/+85 °C | Échec à 96 h |

| Stratifié croisé avec bord de liaison | 28G | -40 °C/+125 °C | Réussi 500 h |

| Support métallique | 35G | -55 °C/+150 °C | Réussi 1000 h |

Pour les contrôleurs de moteurs d’ascenseur, je spécifie des cartes à 8 couches croisées avec un stratifié de 0,3 mm entre les couches de cuivre. Les vias remplis d’époxy et les congés d’angle de 1 mm résistent à plus de 200 000 cycles de vibration.

Comment mettre en œuvre une détection de courant efficace sans compromettre la capacité de courant du circuit imprimé ?

Une détection imprécise a provoqué des ondulations de couple dans trois projets de moteurs de véhicules électriques. La solution ? Placement stratégique des shunts[^6].

Utiliser des shunts en manganine de) avec connexions Kelvin[^7]. Maintenez les pistes de détection parallèles aux chemins de courant principaux, avec un espacement minimum de 5 mm. Le blindage double couche maintient une erreur de mesure inférieure à 1 % à 50 A.

)

Comparaison des configurations de détection

| Paramètre | Résistance shunt | Capteur Hall | Transformateur de courant |

|---|---|---|---|

| Précision | ±0,25 % | ±1,5 % | ±2,5 % |

| Dérive en température | 50 ppm/°C | 1000 ppm/°C | 200 ppm/°C |

| Espace PCB | 30 mm² | 150 mm² | 300 mm² |

| Coût | 0,15 $ | 3,50 $ | 8,00 $ |

Dans les ESC de drones, je place des shunts de 0,25 mΩ sur les chemins de retour à la masse avec une protection à 4 couches. Des dissipateurs thermiques en aluminium (3 mm de hauteur) maintiennent la stabilité du TCR du shunt pendant des impulsions de 100 A. Les paires différentielles acheminent 10 cm vers les amplificateurs AD8417 sans capter de bruit.

Conclusion

Optimiser les PCB des moteurs avec du cuivre de 4 à 6 oz, des règles de tracé IPC-2152, une stratification croisée et une détection Kelvin-Shunt. Cela réduit la résistance thermique de 60 % tout en résistant aux vibrations de 25 G, ce qui est essentiel pour des entraînements de moteur fiables.

[^1] : Découvrez les avantages des laminés Tg170 pour améliorer la durabilité et les performances des circuits imprimés dans des environnements difficiles.

[^2] : Découvrez le rôle crucial de la conductivité thermique dans la conception des circuits imprimés et son impact sur les performances dans des scénarios de courant élevé.

[^3] : Comprendre les courbes de déclassement IPC-2152 est essentiel pour concevoir des circuits imprimés capables de gérer des courants élevés de manière sûre et efficace.

[^4] : L’étude des vias de décharge thermique peut améliorer vos conceptions de circuits imprimés en améliorant la dissipation thermique et le partage du courant.

[^5] : Découvrez comment les laminés à couches croisées améliorent la durabilité et les performances dans des environnements à fortes vibrations, un atout essentiel pour des applications moteurs fiables.

[^6] : Découvrez des stratégies efficaces de placement de shunt pour minimiser l’ondulation de couple et améliorer les performances des moteurs de véhicules électriques.

[^7] : Découvrez les avantages des connexions Kelvin pour des mesures de courant précises, essentielles à l’optimisation des systèmes de contrôle moteur. taille 2512 (< 0,5 mΩ)