Premier Partenaire d'Assemblage de PCB

South-Electronic

Chez South-Electronic, nous comprenons l'importance critique de la précision et de la fiabilité dans l'assemblage de PCB, c'est pourquoi nous offrons des solutions avancées adaptées aux besoins spécifiques de vos projets.

Votre Partenaire de Confiance pour des Solutions d'Assemblage de PCB Fiables

Bienvenue chez South-Electronic, nous proposons des solutions sur mesure qui répondent à vos exigences de projet uniques. Que vous recherchiez un prototype unique ou une production à grande échelle, vous bénéficierez de notre décennie d’expérience, d’une livraison rapide et d’une qualité certifiée ISO9001.

Lorsqu’il s’agit de vos besoins en assemblage de PCB, vous méritez un partenaire qui comprend l’importance de la précision et de la fiabilité. Vous pouvez compter sur nous pour donner vie à vos idées avec efficacité et soin. Laissez-nous vous aider à amener votre fabrication d’électronique au niveau supérieur !

Technologie de montage en surface (SMT)

La SMT est essentielle pour les systèmes de gestion de moteur tels que l'injection de carburant, le calage d'allumage et le contrôle des émissions. Ces cartes de circuit imprimé (PCB) sont conçues pour être fiables et durables, résistant aux conditions environnementales difficiles.

Technologie de perçage (THT)

Le THT est utilisé pour les fonctions de carrosserie telles que l'éclairage, les vitres électriques et le verrouillage central. Il est essentiel pour les modules de contrôle de carrosserie (BCMs), qui relient les capteurs et les actionneurs dans tout le véhicule.

Assemblage de technologie mixte

Ceci combine la SMT et le THT pour gérer les systèmes de divertissement, de navigation et de connectivité tels que Bluetooth et Wi-Fi. Ces assemblages gèrent des données à haute vitesse et des interfaces utilisateur avancées.

Assemblage de prototype

Les PCB de prototype sont utilisés dans les systèmes de sécurité tels que les airbags et les dispositifs antivol, garantissant des temps de réponse rapides et un fonctionnement fiable et sans erreur.

Pourquoi choisir South-Electronic ?

-

Flexibilité de commande

Peu importe la taille de votre commande, nous offrons des options flexibles qui s'adaptent à vos exigences de production.

Que vous ayez besoin d'une petite série ou d'une production à grande échelle, vous pouvez vous attendre au même niveau de soin et de qualité dans chaque commande. -

Équipe expérimentée

Avec plus d'une décennie d'expérience, vous bénéficiez des connaissances approfondies de l'industrie que nous avons acquises.

Notre équipe dédiée travaille en étroite collaboration avec vous pour vous fournir des insights et des solutions qui conduisent au succès de votre projet de bout en bout. -

Service complet

De la conception de PCB à la fabrication, l'assemblage et la livraison, nous offrons un service complet en un seul point de contact.

En nous laissant gérer votre projet de la conception à la réalisation, vous économisez du temps et des efforts, assurant une exécution sans heurts et efficace. -

Livraison rapide

Vos délais sont importants pour nous.

Notre production et nos opérations efficaces garantissent des délais de réalisation rapides, vous permettant de respecter les délais serrés sans sacrifier la qualité. -

Réponse et livraison rapides

Vos délais sont importants, et nous les respectons.

Avec nos processus de production efficaces et notre logistique optimisée, nous assurons la livraison à temps de vos commandes. -

Satisfaction garantie

Votre tranquillité d'esprit est garantie..

En tant qu'usine certifiée ISO9001, nous nous engageons à livrer des produits de haute qualité et à maintenir une communication claire.

Projet Associé Que Nous Avons Réalisé

Avis Clients

Questions Fréquentes

Questions les Plus Populaires

Envoyez-nous un message

Le Guide Complet Pour l'Assemblage de PCB

Contenu

Chapitre 1

Introduction à l'assemblage de circuits imprimés

Assemblage de PCB : une vue d’ensemble

L’assemblage de PCB (Printed Circuit Board) est le processus de montage et de soudage de composants électroniques sur un circuit imprimé vide. Cela implique de placer des composants tels que des résistances, des condensateurs, des circuits intégrés (IC) et d’autres appareils sur une carte, en les reliant via des voies conductrices pour créer des circuits électroniques fonctionnels. L’assemblage de PCB est l’élément essentiel de tous les appareils électroniques, des gadgets du quotidien comme les smartphones et les ordinateurs portables aux systèmes complexes de l’industrie automobile, médicale et aérospatiale.

Il existe deux méthodes principales pour l’assemblage de PCB : la technologie de montage en surface (SMT), où les composants sont placés directement sur la surface de la carte, et la technologie de perçage (THT), où les composants sont placés à travers des trous pré-percés sur la PCB. Selon la complexité du projet, ces méthodes peuvent être combinées, connues sous le nom d’assemblage de technologie mixte.

Pourquoi l’assemblage de PCB est important dans la fabrication d’électronique

L’assemblage de PCB est crucial car il transforme un circuit imprimé ordinaire en un appareil électronique entièrement fonctionnel. Sans assemblage approprié, même la meilleure conception de PCB ne peut pas fonctionner. L’efficacité, la durabilité et la fonctionnalité des produits électroniques dépendent fortement de la qualité de l’assemblage de PCB. Les principales raisons pour lesquelles l’assemblage de PCB est essentiel dans la fabrication d’électronique incluent :

- Précision et fonctionnalité : l’assemblage de PCB garantit que chaque composant est placé avec précision pour former des circuits qui effectuent des fonctions spécifiques.

- Fiabilité : les PCB bien assemblés sont conçus pour résister à différentes conditions environnementales, garantissant que les appareils fonctionnent comme prévu avec le temps.

- Évolutivité : l’assemblage de PCB permet de produire à la fois des prototypes de petite taille et des produits à grande échelle avec une qualité constante, permettant la production de masse.

- Innovation : les progrès de l’assemblage de PCB permettent le développement d’appareils électroniques plus sophistiqués avec une fonctionnalité plus élevée dans des formes plus compactes.

Dans la fabrication d’électronique moderne, l’assemblage de PCB est une étape vitale qui comble le fossé entre la conception et le produit fini, permettant de livrer des appareils haute performance et fiables sur le marché.

Termes et concepts clés liés à l’assemblage de PCB

Pour comprendre pleinement l’assemblage de PCB, il est important de connaître certains termes et concepts clés :

- liste des matériaux (BOM) : une liste complète de tous les composants nécessaires pour le processus d’assemblage de PCB, y compris les numéros de pièces et les quantités.

- Pochoir : une fine feuille utilisée lors du processus d’assemblage de PCB pour appliquer de la pâte à souder sur la surface de la carte, garantissant un placement précis de la soude.

- Machine de prise et de placement : un équipement automatisé qui place avec précision les composants sur le PCB en fonction du dessin de conception.

- Soudage par refusion : un processus dans lequel la pâte à souder est fondue pour fixer les composants SMT en place.

- Soudage à la vague : un processus principalement utilisé pour l’assemblage THT, où la carte est passée au-dessus d’une vague de soude fondue pour attacher les composants.

- Inspection optique automatisée (AOI) : une méthode d’inspection visuelle des PCB assemblés pour détecter des problèmes tels que des erreurs de soudage, des défauts d’alignement et des composants manquants.

- Inspection aux rayons X : une méthode de test non destructive utilisée pour vérifier les défauts cachés dans les joints de soude, en particulier pour les composants BGA (matrice de balles).

- Décharge électrostatique (ESD) : le transfert d’électricité statique, qui peut endommager les composants sensibles pendant le processus d’assemblage. Une protection ESD appropriée est cruciale dans les environnements d’assemblage de PCB.

Comprendre ces bases permet de se lancer dans les processus complexes de l’assemblage de PCB, que nous allons explorer dans les sections suivantes de ce guide.

Chapitre 2

Types de montage de PCB

Explication de la technologie de montage en surface (SMT)

La SMT, ou technologie de montage en surface, est l’une des méthodes les plus couramment utilisées pour le montage de PCB aujourd’hui. Dans la SMT, les composants sont montés directement sur la surface du PCB, sans nécessiter de trous percés. Cette technique utilise de minuscules composants légers appelés dispositifs de montage en surface (SMD) qui sont placés sur la surface de la carte avec précision. La carte et les composants passent ensuite par un four de refusion, où la pâte de soudure est fondue, créant des connexions sécurisées entre les composants et la carte.

Avantages de la SMT :

- Conception compacte : la SMT permet un placement de composants à haute densité, ce qui signifie que plus de composants peuvent tenir sur des cartes plus petites, aboutissant à des conceptions plus compactes et plus légères.

- Rentable pour la production de masse : la nature automatisée de la SMT est bien adaptée à la production à grande échelle, réduisant les coûts de main-d’œuvre et les délais de production.

- Assemblage à haute vitesse : en utilisant des machines de placement et de prise, les composants SMT peuvent être placés rapidement et avec précision, permettant des temps d’assemblage plus rapides par rapport aux processus manuels.

- Performances améliorées : les assemblages SMT peuvent gérer des fréquences et des signaux élevés en raison de leur petite taille, ce qui minimise la capacité parasite et l’inductance.

Applications typiques : la SMT est idéale pour les appareils électroniques grand public comme les smartphones, les ordinateurs portables et les tablettes, où la miniaturisation, la vitesse et l’efficacité coûts sont critiques.

Explication de la technologie de trou traversant (THT)

La THT, ou technologie de trou traversant, est une méthode traditionnelle dans laquelle les composants ont des pattes longues qui traversent des trous pré-percés dans le PCB. Une fois les pattes insérées, elles sont soudées à des pads sur le côté opposé de la carte. Cette méthode fournit un lien mécanique solide entre le composant et le PCB, le rendant très durable et fiable pour certaines applications.

Avantages de la THT :

- Liens mécaniques solides : puisque les composants sont physiquement soudés à travers la carte, la THT est connue pour sa durabilité et convient idéalement aux produits qui subissent des contraintes mécaniques, tels que les applications industrielles et automobiles.

- Plus facile pour la prototypage et les tests : les composants peuvent être facilement insérés et remplacés pendant les phases de conception et de test, ce qui rend la THT populaire pour la prototypage et la production à petite échelle.

- Résistance à la chaleur : les composants THT peuvent souvent résister à des niveaux de chaleur plus élevés, les rendant adaptés aux produits qui seront exposés à des environnements hostiles ou à des applications à haute puissance.

Applications typiques : la THT est couramment utilisée dans les équipements militaires, aérospatiaux et industriels, où la fiabilité des connexions mécaniques est essentielle.

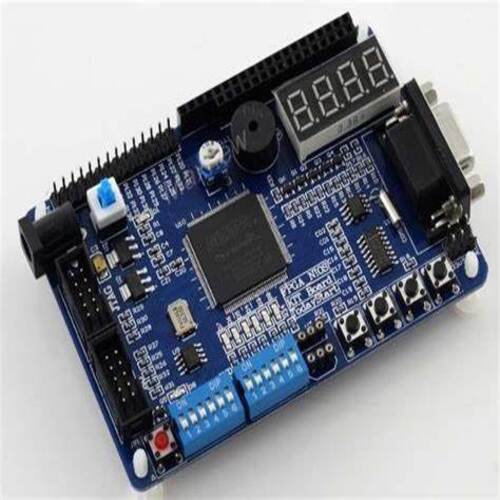

Présentation de l’assemblage de technologie mixte

L’assemblage de technologie mixte implique la combinaison de la technologie de montage en surface (SMT) et de la technologie de trou traversant (THT) sur une seule carte PCB. Cette approche est utilisée lorsque la conception nécessite les avantages à la fois de la compactness de la SMT et de la durabilité mécanique de la THT.

Par exemple, les composants à haute fréquence ou les dispositifs à pas fin peuvent être montés en utilisant la SMT pour leurs avantages en termes d’économie d’espace, tandis que les composants plus grands ou sensibles à la chaleur, tels que les connecteurs, les transformateurs et les condensateurs, peuvent être montés en utilisant la THT pour leur robustesse.

Avantages de l’assemblage de technologie mixte :

- Flexibilité de conception : l’assemblage mixte offre le meilleur des deux mondes, permettant une plus grande flexibilité de conception et la capacité de répondre aux exigences spécifiques des appareils complexes.

- Performances optimisées : en combinant la SMT et la THT, vous pouvez créer des conceptions qui sont à la fois compactes et mécaniquement solides, améliorant ainsi les performances globales de l’appareil.

- Rentable pour les produits spécialisés : la technologie mixte est souvent la solution pour les industries comme l’automobile ou les télécommunications, où à la fois la miniaturisation et la fiabilité sont critiques, et le coût supplémentaire de la combinaison des techniques est justifié par les besoins de performance.

Applications typiques : la technologie mixte est fréquemment utilisée dans des produits tels que les systèmes de contrôle automobiles, les alimentations et les appareils de communication, où à la fois des composants à haute densité et une solidité mécanique robuste sont nécessaires.

En conclusion, en comprenant les différences entre la SMT, la THT et l’assemblage de technologie mixte, vous pouvez prendre des décisions éclairées sur la méthode la mieux adaptée à votre projet. Chaque type d’assemblage offre des avantages uniques, que vous recherchiez des solutions compactes et à haute vitesse ou des connexions solides et fiables. Chez South-Electronic, nous offrons une expertise dans les trois types d’assemblage, garantissant que vos conceptions de PCB répondent aux normes les plus élevées de performance et de qualité.

Chapitre 3

Processus d'assemblage de PCB : Guide étape par étape

De l’idée au produit

Le processus d’assemblage de PCB transforme un circuit imprimé bien conçu en un produit entièrement fonctionnel. Il implique plusieurs étapes précises pour garantir que chaque composant est placé avec précision et que les connexions sont sécurisées. Ci-dessous se trouve un guide étape par étape de l’ensemble du processus, mettant en évidence chaque étape critique impliquée dans la transformation d’un PCB nu en un produit électronique complet.

Étapes clés de l’assemblage de PCB

Application de pâte de solder

- Objectif : La première étape du processus d’assemblage de PCB consiste à appliquer de la pâte de solder sur la carte. Cette pâte, un mélange de poudre de solder et de flux, agit comme un adhésif pour les composants.

- Processus : Un pochoir, personnalisé pour la conception de PCB, est placé sur la carte. La pâte de solder est ensuite étalée sur le pochoir, remplissant les zones exposées sur le PCB où les composants seront placés. Le pochoir est retiré, laissant de la pâte de solder à des endroits précis sur les pads de la carte.

- Importance : L’application précise de la pâte de solder est essentielle pour garantir que les composants s’agglomèrent correctement à la carte et que le processus de solderage crée des connexions solides.

Placement des composants

- Objectif : Cette étape consiste à placer tous les composants sur le PCB à leurs emplacements désignés.

- Processus : Des machines automatisées appelées machines de placement sont utilisées pour placer les dispositifs de montage en surface (SMD) sur la carte, en les alignant avec la pâte de solder. Ces machines fonctionnent avec une vitesse et une précision incroyables, positionnant des milliers de composants en quelques minutes. Pour la technologie à trous traversants (THT), les composants sont insérés manuellement ou par des machines automatisées dans des trous pré-percés.

- Importance : Le placement précis des composants est crucial pour que le PCB fonctionne correctement. Les composants mal alignés peuvent entraîner de mauvaises connexions, des courts-circuits électriques ou même des circuits défectueux.

Solderage

- Objectif : Le solderage est le processus de fixation des composants au PCB en faisant fondre la pâte de solder et en formant des connexions électriques.

- Solderage de refusion (pour SMT) : Une fois les composants placés, le PCB passe dans un four de refusion où la chaleur contrôlée fond la pâte de solder, créant des connexions électriques solides entre les composants et la carte. La carte est ensuite refroidie, permettant à la solder de se solidifier et de fixer les composants en place.

- Solderage à vague (pour THT) : Pour les composants à trous traversants, le PCB est passé au-dessus d’une vague de solder fondu. Le solder s’attache aux pattes de composant qui dépassent de la carte, formant un lien mécanique et électrique durable.

- Importance : Un solderage approprié garantit une connexion fiable entre les composants et la carte. Un mauvais solderage peut entraîner des joints faibles, qui peuvent défaillir avec le temps, en particulier sous contrainte ou à des températures élevées.

Inspection et contrôle qualité

Objectif : L’inspection garantit que le PCB est exempt de défauts et fonctionne comme prévu.

- Processus : Après le solderage, le PCB subit diverses méthodes d’inspection :

- Inspection optique automatisée (AOI) : Une caméra scanne la carte, la comparant à un modèle prédéfini pour détecter des problèmes tels que des composants déplacés, des défauts de solder ou des pièces manquantes.

- Inspection aux rayons X : Cette méthode est utilisée pour inspecter les joints de solder sous les composants difficiles à voir, comme les matrices de balles (BGA). Elle aide à détecter des problèmes de solderage cachés comme des vides ou des connexions mal alignées.

- Test fonctionnel : À cette étape finale, le PCB est mis sous tension et testé pour son fonctionnement. Un équipement spécialisé simule les conditions de fonctionnement de la carte pour garantir qu’elle fonctionne comme prévu.

- Importance : Une inspection rigoureuse est vitale pour détecter les problèmes potentiels précocement et garantir que le produit est fiable et répond aux normes de qualité avant son expédition.

Conclusion

Le processus d’assemblage de PCB implique de multiples étapes précises, chacune étant cruciale pour garantir que le produit fini fonctionne de manière fiable. De l’application soigneuse de la pâte de solder au placement automatisé des composants et aux diverses formes de solderage, chaque étape contribue à la qualité et aux performances globales de la carte. L’inspection et le contrôle qualité servent de dernière sauvegarde, garantissant que seuls des PCB entièrement fonctionnels et exempt de défauts sont livrés aux clients.

Chapitre 4

Matériaux et composants couramment utilisés dans l'assemblage de PCB

Lorsque vous assemblez un circuit imprimé (PCB), les matériaux et les composants que vous utilisez sont essentiels au fonctionnement et à la durabilité du produit final. Les bons matériaux vous permettront de vous assurer que votre PCB peut supporter l’environnement et les exigences électriques pour lesquels il est conçu. Dans cet article, nous examinerons les types de cartes et de composants que vous utiliserez couramment, les différences entre les matériaux et ce que vous devez prendre en compte lors de la sélection de composants pour votre PCB.

Types de cartes et de composants

1. Types de PCB

Le matériau de base, ou substrat, de votre PCB est essentiel à ses performances. Il existe plusieurs types de cartes en fonction de leur composition et de leur utilisation :

- PCB à face unique : ceux-ci n’ont qu’une seule couche conductrice et sont utilisés pour des conceptions simples et à faible densité.

- PCB à double face : ceux-ci ont des couches conductrices des deux côtés et sont adaptés pour des circuits plus complexes.

- PCB multicouches : ceux-ci ont trois couches ou plus et sont utilisés dans des applications avancées telles que les ordinateurs, les télécommunications et les appareils médicaux.

2. Composants courants dans l’assemblage de PCB

Il existe plusieurs composants clés que vous monterez sur votre PCB lors du processus d’assemblage. Chacun de ces composants a une fonction spécifique :

- Résistances : celles-ci contrôlent le flux de courant en fournissant une résistance au circuit.

- Condensateurs : ceux-ci stockent et libèrent de l’énergie électrique. Ils filtrent les interférences et stabilisent la tension.

- Bobines : celles-ci stockent de l’énergie dans un champ magnétique lorsqu’un courant les traverse. Elles sont souvent utilisées dans les circuits d’alimentation.

- Circuits intégrés (IC) : ceux-ci sont des circuits miniaturisés qui effectuent diverses tâches, allant des opérations logiques de base aux fonctions de calcul complexes.

- Diodes : celles-ci permettent au courant de circuler dans une seule direction. Elles protègent les circuits contre les courants inverses.

- Transistors : ceux-ci commutent ou amplifient les signaux électriques. Ils sont couramment utilisés dans les applications de commutation.

- Connecteurs : ceux-ci fournissent une interface physique pour l’alimentation ou la sortie d’entrée/sortie de signal. Ils relient votre PCB à d’autres appareils ou systèmes.

Différences entre les matériaux (FR4, polyimide, etc.)

1. FR4

Le FR4 est le matériau le plus couramment utilisé pour les PCB. Il s’agit d’un stratifié époxyde armé de fibres de verre connu pour sa durabilité, sa résistance à l’humidité et son rapport coût-efficacité. Il est stable sur une large gamme de températures, il est donc adapté pour la plupart des PCB à usage général.

- Caractéristiques clés : propriétés mécaniques solides, bonne isolation électrique, abordable.

- Applications typiques : électronique grand public, télécommunications et appareils industriels.

2. Polyimide

La polyimide est un matériau flexible et résistant à la chaleur utilisé dans des applications de haute performance. Il peut être plié et courbé, il est donc adapté pour les PCB flexibles utilisés dans l’électronique portable ou les appareils compacts.

- Caractéristiques clés : résistance à la chaleur élevée, flexible, stable chimiquement.

- Applications typiques : aérospatiale, automobile, appareils médicaux et électronique flexible.

3. PCB à noyau métallique

Au lieu d’un noyau de fibres de verre non conducteur traditionnel, ces PCB utilisent un noyau métallique (généralement en aluminium ou en cuivre). Ils sont excellents pour les applications à haute puissance car ils dissipent bien la chaleur.

- Caractéristiques clés : excellente gestion de la chaleur, conductivité thermique élevée, solide.

- Applications typiques : éclairage à LED, alimentations électriques et électronique automobile.

4. Matériau Rogers

Rogers est un matériau stratifié de haute fréquence souvent utilisé dans les circuits RF (radiofréquence) et micro-ondes. Il a d’excellentes propriétés diélectriques et une faible perte de signal, ce qui est important pour les conceptions à haute vitesse et à haute fréquence.

- Caractéristiques clés : faible perte diélectrique, performances stables à haute fréquence, conductivité thermique élevée.

- Applications typiques : télécommunications, aérospatiale et systèmes de communication à haute fréquence.

Considérations pour choisir les composants

Lorsque vous choisissez des composants pour votre assemblage de PCB, il existe plusieurs facteurs à prendre en compte pour vous assurer que votre produit final fonctionne bien et dure longtemps :

1.Tolérance thermique

Vos composants doivent être en mesure de supporter les températures auxquelles ils seront exposés pendant le soudage, en particulier pendant le processus de soudage par refusion. Assurez-vous que vos composants peuvent supporter la chaleur sans se dégrader.

2.Exigences électriques

Chaque composant doit répondre aux spécifications électriques de votre circuit, comme les exigences de tension, de courant et de fréquence. Si vous sur-spécifiez vos composants, vous augmenterez les coûts. Si vous les sous-spécifiez, votre circuit risque de ne pas fonctionner correctement.

3.Taille et facteur de forme du composant

La taille du composant est très importante, en particulier pour les PCB compacts ou à haute densité. Vous voudrez utiliser des dispositifs de montage en surface (SMD) pour des conceptions plus compactes. Vous devrez peut-être utiliser des composants à trou traversant pour la solidité mécanique dans les conceptions plus grandes.

4.Facteurs environnementaux

Vous devez choisir des composants en fonction de l’environnement dans lequel votre appareil sera utilisé. Par exemple, si votre appareil sera utilisé dans un environnement à haute température ou à haute humidité, vous devrez des composants avec une résistance à la chaleur ou une protection contre l’humidité plus élevée.

5.Coût vs. Performance

Les composants haute performance seront plus fiables et dureront plus longtemps, mais ils augmenteront également le coût global de votre PCB. Vous devez trouver un équilibre entre le coût et les performances pour que votre projet reste dans les limites de votre budget et fonctionne correctement.

Conclusion

Choisir les bons matériaux et composants pour votre assemblage de PCB est essentiel pour vous assurer que votre produit final fonctionne, dure et fonctionne bien. Que vous utilisiez du FR4 pour son rapport coût-efficacité, de la polyimide pour sa flexibilité ou des composants spécifiques comme des résistances et des IC, chaque décision que vous prenez affecte la façon dont votre PCB fonctionne. En comprenant vos options et ce que vous devez prendre en compte, vous pouvez optimiser vos conceptions de PCB pour votre application spécifique.

Chapitre 5

Prototype PCB Assembly

Pourquoi la création de prototypes est-elle importante dans le développement de produits

L’assemblage de prototypes de PCB est une partie critique du processus de développement de produits, car il permet aux concepteurs et aux ingénieurs de tester et de valider leurs conceptions avant de passer à une production à grande échelle. En créant un prototype fonctionnel, les entreprises peuvent évaluer les performances du circuit, identifier les problèmes potentiels et apporter les ajustements nécessaires dès le départ. Cela réduit le risque de défauts de conception coûteux découverts après que la production de masse ait déjà commencé. La création de prototypes est importante pour :

- Validation de la conception : la création de prototypes garantit que la conception fonctionne comme prévu et répond à toutes les exigences de performance avant de s’engager dans une fabrication à grande échelle.

- Tests et évaluation : cela permet aux ingénieurs de tester le PCB dans des conditions du monde réel pour s’assurer qu’il fonctionne de manière fiable sous diverses contraintes opérationnelles.

- Améliorations itératives : la création de prototypes permet à l’équipe de développement d’itérer sur la conception, l’affinant jusqu’à ce qu’elle obtienne les résultats souhaités.

En résumé, sans une phase de création de prototypes robuste, il y a un risque plus élevé d’échecs et de coûts imprévus pendant la production complète.

Comment la création de prototypes de PCB réduit les risques

En investissant du temps et des ressources dans la création de prototypes, les entreprises peuvent réduire considérablement les risques associés au lancement de nouveaux produits. Voici quelques-unes des principales façons dont la création de prototypes de PCB contribue à atténuer les risques :

- Identification des défauts de conception précoces : la création de prototypes permet aux ingénieurs de découvrir tout défaut de conception avant que le produit n’atteigne le stade de la fabrication, évitant ainsi les rappels coûteux, les réconceptions ou les retards de production.

- Itérations rentables : la création de prototypes permet aux entreprises d’apporter des modifications incrémentales à la conception sans supporter le fardeau financier de la révision de grands lots de production. La capacité de tester et de modifier rapidement les conceptions réduit la probabilité d’erreurs coûteuses lors de la production à grande échelle.

- Garantir la compatibilité avec d’autres composants : un prototype offre l’occasion de tester l’interaction du PCB avec d’autres composants du système, garantissant ainsi la compatibilité et réduisant le risque de problèmes d’intégration plus tard dans le processus.

- Tests de performances dans le monde réel : les prototypes permettent de tester la durabilité, les performances et la résistance du circuit imprimé à diverses conditions environnementales, telles que la chaleur, l’humidité et les vibrations. Cela garantit que le produit final fonctionnera de manière fiable dans son environnement prévu.

- Optimisation du processus de fabrication : la création de prototypes contribue également à affiner le processus de fabrication lui-même. En comprenant comment la conception fonctionne en petites quantités, les fabricants peuvent optimiser le flux de production pour une efficacité et des économies de coûts lorsqu’il s’agit de production complète.

Services de création de prototypes rapides chez South-Electronic

Chez South-Electronic, nous comprenons le rôle critique que joue la création de prototypes dans le succès de votre produit, c’est pourquoi nous proposons des services de création de prototypes de PCB rapides conçus pour répondre à vos délais serrés. Que vous développiez un nouveau produit ou que vous amélioriez un produit existant, nos services de création de prototypes offrent la rapidité, la flexibilité et la précision dont vous avez besoin pour passer du concept à la réalité.

- Retour rapide : nous privilégions la livraison rapide de vos prototypes pour que vous puissiez rester sur la bonne voie avec votre calendrier de projet. Nos processus de production efficaces nous permettent de livrer des prototypes entièrement assemblés en seulement 5 à 10 jours ouvrables.

- Solutions sur mesure : nous adaptons nos services de création de prototypes à vos besoins spécifiques, offrant à la fois des options d’assemblage de technologie de montage en surface (SMT) et de technologie de perçage (THT).

- Haute précision : avec notre équipement de pointe et notre équipe expérimentée, nous nous assurons que chaque prototype répond aux normes de qualité les plus élevées, vous permettant de tester vos conceptions avec confiance.

- Soutien à l’itération : que vous ayez besoin d’un seul prototype ou de plusieurs itérations, nous offrons des services flexibles qui vous permettent d’apporter des modifications incrémentales à votre conception avant de passer à la production complète.

En faisant équipe avec South-Electronic pour vos besoins en matière de création de prototypes, vous vous assurez que vos conceptions de PCB sont entièrement validées, testées et prêtes pour la production de masse.

Conclusion

L’assemblage de prototypes de PCB est une étape critique du développement de produits, offrant un moyen peu risqué et rentable de tester et d’affiner les conceptions avant la production à grande échelle. En exploitant la création de prototypes, les entreprises peuvent éviter les erreurs coûteuses, assurer la compatibilité et optimiser leurs produits pour les performances dans le monde réel. Avec les services de création de prototypes rapides de South-Electronic, vous obtenez la rapidité et la qualité dont vous avez besoin pour donner vie à vos conceptions — plus rapidement et de manière plus efficace.

Chapitre 6

Défis et solutions dans l'assemblage de PCB

L’assemblage de PCB est un processus compliqué, et même de petits problèmes peuvent causer de gros problèmes dans le produit final. Connaître les défis courants et mettre en œuvre des solutions efficaces est clé pour s’assurer d’obtenir des PCB de haute qualité. Dans cette section, nous allons examiner certains des problèmes d’assemblage les plus courants – comme les courts-circuits, les ponts de soudure et les erreurs d’alignement – et discuter des meilleures pratiques pour éviter ces problèmes.

Problèmes d’assemblage courants

1.Courts-circuits

Ce que c’est : Un court-circuit se produit lorsqu’il y a des connexions non intentionnelles entre deux points ou plus dans un circuit, permettant au courant de s’écouler le long d’un chemin non planifié. Cela peut entraîner des composants qui ne fonctionnent pas, génèrent trop de chaleur ou endommagent même de manière permanente le PCB.

Causes : Les courts-circuits sont souvent causés par une mauvaise soudure, où trop de soudure relie deux broches qui sont côte à côte, ou par des traces sur la carte qui ne sont pas acheminées correctement.

2.Ponts de soudure

Ce que c’est : Un pont de soudure est un type de court-circuit qui se produit lorsque la soudure relie deux pads ou broches qui ne devraient pas l’être. Cela peut rendre la carte non fonctionnelle ou fonctionnant de manière incorrecte.

Causes : Les ponts de soudure se produisent généralement parce que trop de soudure a été appliquée ou parce que l’espacement entre les pattes du composant n’était pas suffisant lors de l’assemblage de la carte.

3.Erreur d’alignement des composants

Ce que c’est : L’erreur d’alignement se produit lorsque les composants ne sont pas placés correctement sur le PCB. Même de petits écarts d’alignement peuvent causer des problèmes de performances de la carte, en particulier dans les circuits complexes ou à haute fréquence.

Causes : L’erreur d’alignement peut se produire parce que la pâte de soudure n’a pas été appliquée correctement, les composants n’ont pas été placés correctement ou les composants ont bougé pendant le processus de refusion de la soudure.

4.Jonctions de soudure froides

Ce que c’est : Les jonctions de soudure froides se produisent lorsqu’il y a une mauvaise adhérence entre les composants et la carte, ce qui peut entraîner une connexion faible ou fragile. Ces jonctions peuvent causer des problèmes de fonctionnement de la carte.

Causes : Les jonctions de soudure froides se produisent généralement parce que la température de soudure n’était pas suffisante, le personnel de soudure n’a pas effectué correctement le travail ou une soudure de mauvaise qualité a été utilisée.

5.Déplacement des composants pendant la refusion

Ce que c’est : Pendant le processus de refusion de la soudure, les composants peuvent se déplacer si la pâte de soudure fond trop rapidement ou si le profil de refusion n’est pas configuré correctement. Cela peut entraîner des connexions incorrectes et causer des courts-circuits.

Causes : Le déplacement des composants se produit généralement parce que la température de refusion n’était pas configurée correctement ou que la pâte de soudure n’était pas de la bonne épaisseur.

Solutions et meilleures pratiques pour éviter ces problèmes

1.Prévention des courts-circuits

Solution : La meilleure façon d’éviter les courts-circuits est de concevoir correctement le PCB pour qu’ils ne se produisent pas. Assurer qu’il y a suffisamment d’espace entre les traces et les composants réduira les chances de connexions non intentionnelles. Pendant l’assemblage, utiliser la bonne quantité de pâte de soudure et utiliser une machine pour inspecter la carte (inspection optique automatisée, ou AOI) peut aider à détecter les courts-circuits dès le départ.

Meilleure pratique : Utiliser des logiciels pour vérifier la conception et s’assurer que les traces sont configurées correctement et ne se chevauchent pas. Utiliser des mesures de contrôle qualité strictes, comme l’inspection de la carte et l’AOI, pour détecter les courts-circuits avant que la carte soit terminée.

2.Évitement des ponts de soudure

Solution : Une façon d’éviter les ponts de soudure est d’utiliser des pochoirs qui contrôlent la quantité de pâte de soudure appliquée sur la carte. Assurer que les pads sont conçus correctement et ont suffisamment d’espace entre les broches est également important. De plus, assurer que le processus de refusion est configuré correctement et utiliser le bon profil de refusion empêchera la soudure de se répandre de manière excessive.

Meilleure pratique : Utiliser de bons pochoirs et maintenir l’équipement d’application de pâte de soudure propre pour que la pâte de soudure soit répartie de manière uniforme. Assurer que les composants utilisés sont conçus correctement et ont suffisamment d’espace entre les broches pour éviter les ponts de soudure.

3.Correction de l’erreur d’alignement des composants

Solution : Utiliser des machines pour placer les composants sur la carte garantit qu’ils seront placés correctement. Assurer que les machines soient configurées correctement garantit que les composants seront placés correctement. Si vous devez placer les composants à la main, utilisez des outils qui vous permettent de les placer correctement.

Meilleure pratique : Maintenir les machines configurées correctement pour qu’elles placent les composants correctement. Utiliser l’AOI pour inspecter la carte et s’assurer que les composants sont correctement placés avant l’étape finale de soudure. Ajouter des repères sur la carte pour aider les machines à placer les composants correctement.

4.Prévention des jonctions de soudure froides

Solution : Pour éviter les jonctions de soudure froides, il est essentiel de s’assurer que la chaleur suffisante est utilisée lors de la soudure. Utiliser une bonne pâte de soudure et s’assurer que le processus de refusion est configuré correctement garantit que la soudure fond complètement et adhère à la carte.

Meilleure pratique : Vérifier la température dans le four de refusion pour s’assurer qu’elle est correcte pour la pâte de soudure. Utiliser un bon flux et des matériaux de soudure pour s’assurer que la soudure adhère à la carte et que vous n’obtenez pas de jonctions froides. Inspecter toutes les jonctions de soudure en les regardant ou en utilisant l’AOI pour détecter les connexions faibles.

5.Prévention du déplacement des composants

Solution : Assurer que la température dans le four de refusion est configurée correctement pour que la pâte de soudure ne fonde pas trop rapidement et fasse déplacer les composants. Utiliser une pâte de soudure de l’épaisseur appropriée pour que les composants restent en place lorsqu’ils fondent.

Meilleure pratique : Configurer le processus de refusion pour qu’il corresponde aux composants et à la pâte de soudure utilisés. Assurer que la machine applique suffisamment de pression sur les composants lorsqu’elle les place sur la carte pour qu’ils ne bougent pas pendant la soudure.

Conclusion

Même si l’assemblage de PCB est difficile, connaître les problèmes courants tels que les courts-circuits, les ponts de soudure et les erreurs d’alignement aide à utiliser les bonnes solutions pour éviter ces problèmes. En concevant correctement la carte, en étant soigneux lors du placement des composants et en vérifiant tout avant de terminer, vous pouvez vous assurer d’obtenir des PCB de qualité, fiables. Chez South-Electronic, nous utilisons la meilleure technologie et les meilleures pratiques pour nous assurer que vos assemblages de PCB répondent aux normes les plus élevées et ne présentent aucun problème d’assemblage ou de défauts.

Chapitre 7

Contrôle de la qualité dans l'assemblage de PCB

Pourquoi les processus de contrôle qualité sont importants

Le contrôle qualité (QC) est une partie critique de l’assemblage de PCB. Il garantit que le produit final répond aux spécifications de conception et aux exigences de performance. Même de petits défauts dans le processus d’assemblage peuvent provoquer des dysfonctionnements des circuits, réduire la fiabilité ou provoquer des défaillances totales. C’est pourquoi il est important d’avoir des processus de contrôle qualité solides pour identifier et résoudre tout problème dès le début du cycle de production.

Le contrôle qualité améliore non seulement la fiabilité et les performances globales du PCB, mais réduit également les coûts associés aux retours de produits, aux réparations et aux rappels. En investissant dans des procédures de QC approfondies, les fabricants peuvent livrer des produits constants, de haute qualité, qui répondent aux normes de l’industrie et aux attentes des clients.

Méthodes de test différentes

1. Inspection visuelle

Ce qu’elle est : L’inspection visuelle est la première étape pour identifier les défauts visibles comme les composants mal alignés, les ponts de soudure, les composants manquants ou les dommages de surface.

Comment cela fonctionne : Des techniciens formés inspectent manuellement le PCB pour détecter les erreurs d’assemblage évidentes. Ils peuvent également utiliser des outils de grossissement pour examiner de plus près les composants à pas fin et les joints de soudure.

Pourquoi c’est important : L’inspection visuelle est utile pour détecter les défauts de surface, mais elle peut ne pas détecter les problèmes cachés, en particulier dans les PCB complexes et à haute densité. C’est pourquoi elle est souvent utilisée en combinaison avec des méthodes automatisées.

2. Inspection optique automatisée (AOI)

Ce qu’elle est : L’AOI est une méthode automatisée utilisée pour inspecter les PCB en busca de défauts comme le placement incorrect de composants, les mauvais joints de soudure ou les pièces manquantes.

Comment cela fonctionne : L’AOI utilise des caméras à haute résolution pour prendre des images du PCB. Le système compare ensuite ces images à un modèle de référence prédéfini pour détecter les disparités. Les systèmes AOI peuvent inspecter les PCB beaucoup plus rapidement que l’inspection manuelle, ce qui les rend idéaux pour une production à grande échelle.

Pourquoi c’est important : L’AOI réduit le risque d’erreur humaine et garantit que les défauts sont détectés tôt dans le processus d’assemblage. Elle est particulièrement utile pour les cartes complexes avec de nombreux composants.

3. Inspection aux rayons X

Ce qu’elle est : L’inspection aux rayons X est utilisée pour détecter les défauts cachés dans les joints de soudure et les composants qui ne sont pas visibles à l’œil nu, comme ceux situés sous les matrices de balles (BGAs).

Comment cela fonctionne : Une machine à rayons X scanne le PCB, fournissant des images de la structure interne. Cela permet aux techniciens d’inspecter la qualité des joints de soudure, de vérifier les vides et de s’assurer que toutes les connexions sont correctement effectuées, même sous les composants.

Pourquoi c’est important : L’inspection aux rayons X est cruciale pour garantir la fiabilité des PCB avec un conditionnement avancé, comme les BGAs ou les cartes multi-couches, où les défauts peuvent être difficiles à détecter avec d’autres méthodes.

Certifications à rechercher

Lorsque vous choisissez un partenaire d’assemblage de PCB, il est important de vous assurer qu’il suit les normes et les certifications reconnues dans l’industrie. Ces certifications sont un signe de qualité et de fiabilité. Voici quelques-unes des certifications clés à rechercher :

1. Certification ISO 9001

Ce qu’elle est : L’ISO 9001 est une norme internationalement reconnue pour les systèmes de gestion de la qualité (SGQ). Elle garantit qu’une entreprise suit des processus cohérents et reproductibles pour répondre aux exigences des clients et améliorer la qualité avec le temps.

Pourquoi c’est important : La certification ISO 9001 signifie que le fabricant de PCB a un niveau élevé de contrôle des processus, de documentation et d’amélioration continue, ce qui se traduit par une qualité de produit plus élevée et une satisfaction client accrue.

2. Normes IPC

Ce qu’elles sont : Les normes IPC définissent les critères de qualité pour les assemblages électroniques. La norme IPC-A-610, par exemple, définit les normes d’acceptabilité pour la fabrication de PCB, couvrant des aspects tels que la soudure, le placement de composants et la réparation.

Pourquoi elles sont importantes : Un fabricant qui suit les normes IPC construit des PCB à un niveau de qualité élevé, minimisant les défauts et améliorant la fiabilité globale.

3. Conformité RoHS

Ce qu’elle est : La directive RoHS (Restriction of Hazardous Substances) restreint l’utilisation de certaines substances dangereuses (comme le plomb, le mercure et le cadmium) dans les produits électroniques.

Pourquoi c’est important : La conformité RoHS signifie que les PCB sont respectueux de l’environnement et répondent aux exigences réglementaires, ce qui est particulièrement important pour les produits qui seront vendus sur des marchés comme l’Union européenne.

Conclusion

Les processus de contrôle qualité efficaces sont la base d’un assemblage de PCB fiable. Des inspections visuelles manuelles à des techniques avancées comme l’AOI et l’inspection aux rayons X, ces méthodes garantissent que les défauts sont détectés tôt et résolus avant la production finale. De plus, des certifications comme l’ISO 9001 et les normes IPC montrent l’engagement d’un fabricant envers la qualité. Chez South-Electronic, nous suivons ces normes rigoureuses, vous pouvez donc être confiant que chaque PCB que nous produisons répond aux niveaux les plus élevés de qualité et de fiabilité.

Chapitre 8

Common Issues and Troubleshooting

Lorsque vous recherchez une entreprise pour gérer l’assemblage de vos PCB, vous devez vous assurer de choisir la bonne. La bonne entreprise veillera à ce que vos cartes soient assemblées correctement, livrées à temps et répondent aux normes de qualité dont vous avez besoin. Pour faire le bon choix, vous devez prendre en compte plusieurs facteurs lorsque vous examinez les différentes entreprises.

Que rechercher dans une entreprise d’assemblage de PCB

Expérience

- Pourquoi c’est important : Une entreprise qui a une grande expérience connaît l’industrie, le processus d’assemblage et les problèmes qui peuvent survenir avec votre projet. Elle a travaillé avec de nombreuses industries différentes et sait comment faire fonctionner le processus d’assemblage pour vous.

- Que rechercher : Recherchez une entreprise qui a une grande expérience dans l’assemblage de PCB pour votre industrie. Recherchez des études de cas ou des témoignages qui montrent qu’elle a fait un bon travail pour d’autres personnes.

Flexibilité

- Pourquoi c’est important : Chaque projet n’est pas le même, vous avez donc besoin d’une entreprise qui puisse être flexible. Que vous ayez besoin d’un petit lot pour un prototype ou d’une grande commande pour une production, l’entreprise que vous choisissez devrait être en mesure de gérer cela.

- Que rechercher : Assurez-vous que l’entreprise peut faire de nombreuses choses différentes, comme la technologie de montage en surface (SMT) et la technologie de perçage (THT), et qu’elle peut gérer les petites commandes et les grandes.

Certifications

- Pourquoi c’est important : Les certifications telles que ISO9001 et les normes IPC montrent que l’entreprise est sérieuse en matière de qualité. Ils montrent que l’entreprise a un bon système de contrôle de la qualité et qu’elle suit les règles établies par l’industrie. Vous voulez vous assurer d’obtenir des cartes de haute qualité et en lesquelles vous pouvez avoir confiance.

- Que rechercher : Assurez-vous que l’entreprise a les bonnes certifications, comme ISO9001 pour la gestion de la qualité et IPC-A-610 pour les normes d’assemblage. Les certifications montrent que l’entreprise est sérieuse en matière de qualité et qu’elle fait un bon travail.

Comment choisir une entreprise d’assemblage de PCB

Examinez ce qu’ils peuvent faire

Examinez l’équipement de l’entreprise, la technologie et les choses qu’elle peut faire. Dispose-t-elle de la dernière technologie, comme des machines de placement automatisées, d’inspection optique automatisée (AOI) et d’inspection aux rayons X ? Si c’est le cas, elle peut gérer des conceptions compliquées et de grandes commandes.

Demandez les délais de livraison

Vous devez obtenir vos cartes rapidement, demandez donc à l’entreprise combien de temps il leur faut pour faire le travail. Peuvent-ils le faire rapidement si vous en avez besoin ? Si elles peuvent effectuer un prototypage rapide et obtenir les choses faites rapidement, elles sont un bon choix si vous avez besoin de quelque chose rapidement.

Lisez les avis et les études de cas

Une bonne entreprise aura de bons avis. Recherchez des avis, des témoignages ou des études de cas qui montrent que l’entreprise fait un bon travail et livre à temps et dans les délais. Cela vous donnera une bonne idée de ce que l’entreprise est et si elle est agréable à travailler.

Obtenez un devis et comparez les prix

Vous ne voulez pas payer trop cher, mais vous ne voulez pas non plus obtenir de mauvaises cartes. Examinez les prix de différentes entreprises, mais assurez-vous de comparer les mêmes choses. Assurez-vous que le prix correspond à ce que l’entreprise peut faire et à la qualité qu’elle offre.

Pourquoi South-Electronic est le bon choix

Chez South-Electronic, nous savons que la qualité, la flexibilité et la fiabilité sont importantes pour vous. Voici pourquoi nous sommes le bon choix pour votre projet :

- Nous savons ce que nous faisons : Nous faisons de l’assemblage de PCB depuis plus de dix ans et nous avons travaillé avec de nombreuses industries différentes, comme l’automobile, les soins de santé et l’électronique grand public. Nous savons comment faire le travail correctement et nous nous assurons que vos cartes sont de haute qualité.

- Nous pouvons le faire tout : Nous pouvons gérer les petites commandes et les grandes, et nous pouvons faire tout, du prototypage rapide aux grandes commandes. Nous pouvons faire ce dont vous avez besoin pour votre projet.

- Nous le faisons correctement : Nous sommes certifiés ISO9001 et nous suivons les normes IPC-A-610 pour nous assurer que vos cartes sont de haute qualité. Nous les vérifions avec une inspection optique automatisée (AOI) et des tests aux rayons X pour nous assurer qu’elles sont bonnes avant de vous les envoyer.

- Nous le faisons rapidement : Nous savons que vous avez besoin de vos cartes rapidement, nous avons donc un système qui les vous livre à temps. Nous pouvons effectuer un prototypage rapide pour que vous puissiez tester votre conception avant de passer une grande commande.

Lorsque vous choisissez South-Electronic, vous choisissez une entreprise qui vous aidera à réaliser votre projet correctement.

Conclusion

Choisir la bonne entreprise pour faire l’assemblage de vos PCB est important. Vous devez examiner des choses comme l’expérience, la flexibilité et les certifications, et vous devez examiner les différentes entreprises pour voir qui est la meilleure. Lorsque vous choisissez South-Electronic, vous n’obtenez pas seulement une entreprise qui fait de l’assemblage de PCB, vous obtenez un partenaire qui vous aidera à réaliser votre projet correctement, à temps et avec une bonne qualité.

Chapitre 9

PCB Assembly pour différents secteurs

L’assemblage de PCB est un processus polyvalent qui peut être adapté pour répondre aux besoins uniques de divers secteurs. Différents secteurs, tels que l’automobile, le médical et l’électronique grand public, nécessitent des considérations de conception distinctes, des normes de qualité et des critères de performance. Ci-dessous, nous explorons comment l’assemblage de PCB varie à travers ces secteurs et les exigences spécifiques que chaque secteur exige.

Secteur automobile

Les PCB jouent un rôle crucial dans les véhicules modernes, alimentant tout, des systèmes de gestion du moteur aux systèmes d’assistance à la conduite avancés (ADAS). Le secteur automobile nécessite des PCB hautement fiables qui puissent résister à des conditions environnementales difficiles, notamment des températures extrêmes, des vibrations et une exposition à l’humidité.

Exigences spécifiques pour les PCB automobiles :

- Fabilité et durabilité élevées : les PCB automobiles doivent fonctionner sans faille dans des environnements difficiles, ce qui fait de la durabilité une priorité absolue.

- Résistance à la chaleur : la capacité de résister à des températures élevées est essentielle, en particulier dans les unités de contrôle du moteur (ECU) et les systèmes de transmission de puissance.

- Compatibilité électromagnétique (CEM) : les systèmes électroniques automobiles doivent répondre à des normes de CEM strictes pour éviter les interférences avec d’autres systèmes électroniques du véhicule.

- Conformité aux normes automobiles : les PCB doivent répondre à des normes spécifiques à l’industrie, telles que l’ISO/TS 16949 et l’AEC-Q100, qui garantissent les niveaux de qualité et de fiabilité les plus élevés.

Secteur médical

Dans le domaine médical, les PCB sont utilisés dans une large gamme d’appareils, des machines de diagnostic aux équipements de sauvetage tels que les pacemakers et les défibrillateurs. Les PCB pour les applications médicales doivent répondre à des normes de qualité et de fiabilité strictes, car même de légères dysfonctionnements peuvent avoir des conséquences graves.

Exigences spécifiques pour les PCB médicaux :

- Précision et fiabilité élevées : les appareils médicaux exigent de la précision et de la fiabilité, car ils affectent directement les soins et la sécurité des patients.

- Biocompatibilité et stérilisation : les PCB utilisés dans les implants ou les appareils qui interagissent avec le corps humain doivent être biocompatibles et capables de résister aux processus de stérilisation.

- Miniaturisation : de nombreux appareils médicaux nécessitent des PCB compacts pour s’adapter à des dispositifs portables sans sacrifier les performances.

- Conformité aux normes médicales : les PCB médicaux doivent répondre à des certifications telles que l’ISO 13485, qui définit des normes spécifiques pour la gestion de la qualité dans l’industrie des dispositifs médicaux.

Secteur de l’électronique grand public

Dans l’électronique grand public, tels que les smartphones, les tablettes et les appareils portables, les PCB doivent équilibrer les performances élevées avec l’efficacité coûts. L’électronique grand public exige une innovation rapide et des mises à niveau constantes, ce qui rend les solutions d’assemblage de PCB flexibles et évolutives essentielles.

Exigences spécifiques pour les PCB de l’électronique grand public :

- Miniaturisation et composants à haute densité : les appareils tels que les smartphones et les wearables nécessitent des PCB avec des facteurs de forme petits et une densité de composants élevée pour prendre en charge des fonctionnalités avancées dans des conceptions compactes.

- Rentabilité : étant donné la nature concurrentielle du marché de l’électronique grand public, les fabricants doivent optimiser la production de PCB pour minimiser les coûts sans compromettre la qualité.

- Capacité à haute vitesse et à haute fréquence : avec la demande croissante de dispositifs plus rapides et plus puissants, les PCB doivent prendre en charge la transmission de données à haute vitesse et la gestion efficace de l’alimentation.

- Prototypage rapide et temps de mise sur le marché : l’électronique grand public nécessite des itérations rapides et des cycles de production rapides pour rester à la pointe des tendances du marché, ce qui rend les services de prototypage rapide cruciaux.

Conclusion

Chaque secteur a des exigences uniques qui façonnent la conception, l’assemblage et les tests des PCB. Que ce soit la durabilité extrême requise dans les systèmes électroniques automobiles, la précision élevée nécessaire pour les appareils médicaux ou les conceptions compactes exigées par l’électronique grand public, l’assemblage de PCB doit être adapté pour répondre à ces exigences spécifiques. Chez South-Electronic, nous avons l’expertise et les capacités pour livrer des assemblages de PCB qui répondent aux normes strictes de divers secteurs, en garantissant la fiabilité, les performances et la conformité aux réglementations spécifiques à l’industrie.

Chapitre 10

L'avenir de l'assemblage de PCB

Tendances et innovations dans l’assemblage de PCB

L’industrie de l’assemblage de PCB est en constante évolution, poussée par la technologie et les demandes du marché. L’une des plus grandes tendances est la miniaturisation. À mesure que les électroniques deviennent plus petites et plus puissantes, le besoin de conceptions de PCB à haute densité et compactes augmente. C’est particulièrement vrai dans les appareils électroniques grand public, les dispositifs médicaux et les accessoires portables, où les innovations économes en espace comme les PCB flexibles et les conceptions multicouches sont essentielles.

Une autre tendance est la fabrication respectueuse de l’environnement. À mesure que les réglementations deviennent plus strictes, de plus en plus d’entreprises utilisent des matériaux écologiques, des processus sans plomb (conformité RoHS) et des méthodes de production durables pour réduire l’impact environnemental de l’assemblage de PCB.

Enfin, la transmission de données à haute vitesse et la technologie 5G façonnent l’avenir des PCB, en particulier dans les télécommunications, l’automobile et les applications industrielles. Ces innovations nécessitent des PCB avec une excellente intégrité des signaux, des performances à haute fréquence et une gestion thermique améliorée.

Impact de l’automatisation et de l’IA dans la fabrication de PCB

L’automatisation et l’intelligence artificielle (IA) transforment l’assemblage de PCB, le rendant plus efficace, plus précis et plus évolutif. Les machines automatiques de placement et de soudage, les systèmes de soudage et les technologies d’inspection comme l’AOI (inspection optique automatisée) réduisent les erreurs humaines et accélèrent la production. Ce niveau d’automatisation permet aux fabricants de produire des commandes complexes et à haute volume avec précision et à faible coût.

L’IA est également importante dans la conception de PCB et la détection de défauts. Les algorithmes d’apprentissage automatique optimisent les dispositions de carte, prévoient les problèmes potentiels et rationalisent les tests. Les systèmes d’inspection alimentés par l’IA détectent les défauts, tels que les ponts de soudure ou les composants mal alignés, plus rapidement que les inspecteurs humains, ce qui conduit à des rendements plus élevés et à moins de retards de production.

Ces progrès permettent aux entreprises de répondre à la demande d’un temps de mise sur le marché plus rapide, d’une complexité de produit accrue et de solutions plus abordables, sans sacrifier la qualité.

Pensées finales sur le choix du bon service d’assemblage de PCB

À mesure que l’assemblage de PCB évolue avec de nouvelles tendances et technologies, il est important de choisir le bon partenaire d’assemblage. Lors de la sélection d’un fournisseur de services d’assemblage de PCB, recherchez une entreprise qui offre des capacités de fabrication avancées, comme l’assemblage automatisé, les tests alimentés par l’IA et la flexibilité pour gérer les productions de petites et grandes séries.

Votre partenaire devrait également avoir une expérience dans l’industrie, un engagement en faveur de la qualité (avec des certifications comme ISO 9001 et les normes IPC) et la capacité de répondre aux exigences de votre industrie, que vous soyez dans l’automobile, les soins de santé ou les appareils électroniques grand public.

Chez South-Electronic, nous restons à la pointe des tendances et des innovations de l’industrie pour répondre à vos besoins en assemblage de PCB. Que vous ayez besoin d’une prototypage rapide, d’une production à haute volume ou de solutions de test avancées, nous pouvons vous aider avec précision, rapidité et fiabilité.

Conclusion

L’avenir de l’assemblage de PCB est influencé par la miniaturisation, la durabilité environnementale et les progrès de l’automatisation et de l’IA. Ces tendances rendent l’industrie plus efficace et plus précise, permettant aux fabricants de répondre aux demandes d’électroniques complexes et compactes. En choisissant le bon partenaire d’assemblage de PCB, celui qui embrasse l’innovation et donne la priorité à la qualité, vous pouvez vous assurer que vos produits sont conçus pour répondre aux défis du marché de demain.

Contactez-Nous

Où Sommes-Nous ?

Parc Industriel, No. 438 Route Donghuan, No. 438, Shajing Donghuan Road, District Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Bâtiment Zhihui Créatif, No. 2005 Route Xihuan, Shajing, District Baoan, Shenzhen, Chine

CHAMBRE A1-13, ÉTAGE 3, CENTRE INDUSTRIEL YEE LIM, 2-28 RUE KWAI LOK, KWAI CHUNG HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message