Imaginez que votre circuit haute vitesse déforme soudainement les flux vidéo ou provoque des crashes dans les calculs de l’IA. Les réflexions de signaux provenant de vias imparfaits sabotent silencieusement les performances. Le perçage de fond supprime chirurgicalement ces ennemis invisibles. Voici comment ce héros méconnu nettoie les signaux dans les électroniques de pointe.

Le perçage de fond de PCB[^1] supprime les excès de pattes de cuivre des vias traversants à l’aide d’un perçage à profondeur contrôlée, améliorant l’intégrité des signaux[^2] dans les applications à haute fréquence comme les routeurs 5G, les processeurs IA et les PCB multicouches de qualité aérospatiale. Ce processus minimise les réflexions de signaux qui dégradent la qualité de la transmission des données.

Bien que le concept semble simple, l’exécution technique sépare les cartes médiocres des cartes de haute qualité. Décomposons les aspects critiques qui font du perçage de fond à la fois essentiel et difficile dans la production moderne de PCB.

Qu’est-ce que le perçage de fond de PCB ?

Un module GPS d’un drone tombe en panne en plein vol. Une machine d’IRM produit des images fantômes. Les deux pourraient retracer les erreurs aux pattes de cuivre dans les vias plaquées. Le perçage de fond vise ces conducteurs résiduels comme un outil d’excavation microscopique.

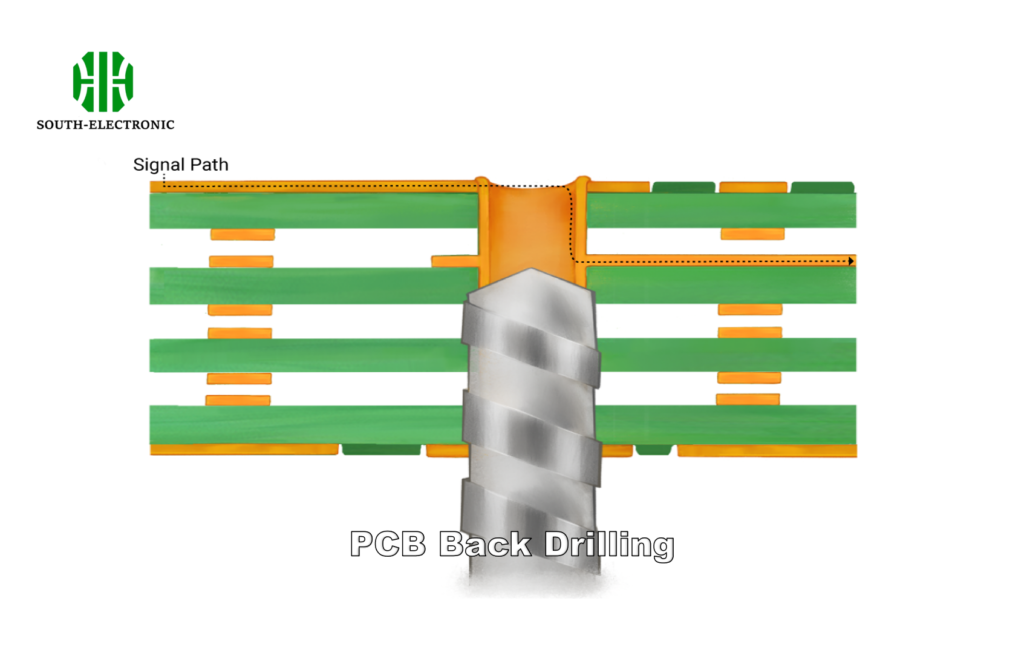

Le perçage de fond supprime les parties inutilisées des barils de cuivre dans les vias percées à l’aide d’un deuxième passage de perçage avec une profondeur précise. Cela élimine les discontinuités d’impédance qui réfléchissent les signaux à haute fréquence, fonctionnant comme des écouteurs anti-bruit pour votre carte de circuit.

)

Mécanisme d’élimination des pattes de cuivre

Trois facteurs déterminent le succès du perçage de fond :

| Paramètre | Seuil d’impact | Méthode de mesure |

|---|---|---|

| Tolerance de longueur de patte | ±75µm | Réflectométrie dans le domaine temporel (TDR) |

| Précision de position de trou | ±50µm | Inspection optique automatisée |

| Usure de la mèche de perçage | > 5 % de perte de diamètre | Laser micrométrologie |

La pratique industrielle montre que les pattes dépassant 1/10ème de la longueur d’onde de la fréquence du signal créent une distorsion mesurable. Pour une interface DDR5 de 25 GHz, cela se traduit par une longueur de patte maximale autorisée de 1,2 mm. Le perçage de fond de production atteint une précision inférieure à 0,05 mm grâce à des broches servo-contrôlées et à une surveillance en temps réel de la profondeur.

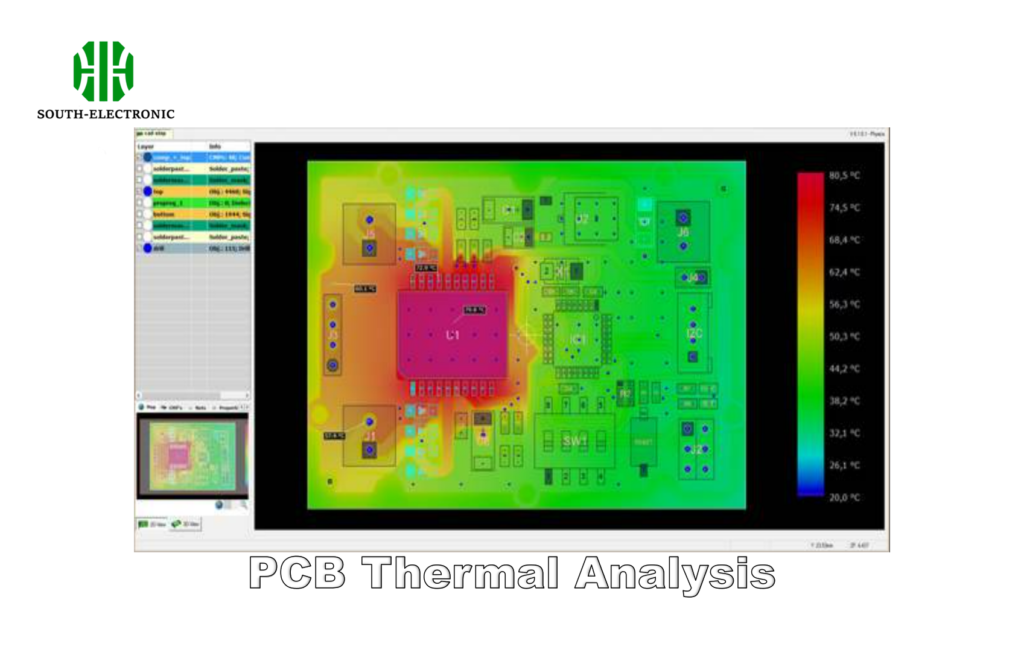

Pourquoi le profil thermique est-il au cœur d’un refroidissement réussi ?

Une entreprise de télécommunications a abandonné 20 000 cartes lorsque la résine a été éparpillée pendant le perçage. Le coupable ? Des températures de perçage inappropriées ont modifié le comportement des matériaux. Une gestion thermique précise fait ou défait les résultats du perçage de fond.

Un profil thermique optimal [^5] maintient la stabilité du matériau du PCB pendant le perçage de fond. Il équilibre la génération de chaleur due au frottement avec les points Tg des matériaux, empêchant ainsi l’adoucissement de la résine qui cause une rugosité des parois de trou supérieure à 10 µm RA.

)

Stratégie de zone de température

Les systèmes de perçage de fond modernes mettent en œuvre un contrôle thermique en trois étapes :

| Étape | Plage de température | Objectif |

|---|---|---|

| Préchauffage | 85-95°C | Soulagement du stress sans approche Tg |

| Perçage actif | 105-120°C | Maintien de la cohérence des matériaux |

| Refroidissement | gradient de 60°C/min | Prévention de la délamination de l’axe Z |

Les matériaux FR-4 nécessitent un contrôle plus strict que les substrats Rogers. Les FR-4 haute Tg (notation 180°C) permettent le perçage à 140°C pour des taux d’avance 15 % plus rapides, tandis que les cartes en PTFE nécessitent un refroidissement cryogénique à -20°C pour des parois de trou propres. Les caméras thermiques avec une résolution de 0,5°C cartographient la distribution de la chaleur dans les zones de perçage.

Comment fonctionne le perçage de fond de PCB ?

Une carte mère de serveur a échoué à la certification EMI en raison d’une jitter de signal de 12 ps – résolu en modifiant les paramètres de chevauchement du perçage de fond. Le processus combine la précision mécanique et la science des matériaux.

Le perçage de fond à profondeur contrôlée[^6] utilise des machines CNC modifiées avec une précision de positionnement de 0,01 mm. Après le plaquage initial des vias, une mèche de perçage légèrement plus grande supprime l’excès de cuivre des couches non de connexion en fonction de cartes de profondeur prédéfinies à partir de fichiers CAD.

)

Optimisation du flux de processus

Les paramètres opérationnels clés varient en fonction du nombre de couches :

| Couches de PCB | Vitesse typique | Tours de broche | Taux de rétractation | Facteur de chevauchement |

|---|---|---|---|---|

| 8 couches | 1,2 m/min | 140 000 | 8 mm/s | 1,2 x diamètre de trou |

| 16 couches | 0,8 m/min | 110 000 | 5 mm/s | 1,5 x diamètre de trou |

| 24 couches | 0,5 m/min | 85 000 | 3 mm/s | 2,0 x diamètre de trou |

La norme IPC-6012EM de 2023 exige une précision de 5 GHz | 2,0 mm | 10 GHz) avec des techniques de via-in-pad sur les sections à basse fréquence. De nouveaux matériaux de remplissage conducteur promettent une réduction de 50 % des pattes sans perçage pour certaines applications.

Conclusion

Le perçage de fond fait la transition des PCB de pièces de commodité à des instruments de précision. Maîtriser ses variables thermiques, mécaniques et économiques débloque des performances à haute fréquence fiables – un avantage crucial dans notre monde piloté par la 5G et l’IA. Validez toujours par des tests d’intégrité des signaux et une analyse coût-avantage.

[^1]: Explorez ce lien pour comprendre comment le perçage de fond de PCB améliore les performances dans les applications à haute fréquence, cruciales pour les électroniques modernes.

[^2]: Apprenez-en davantage sur l’importance de l’intégrité des signaux dans les électroniques et sur la façon dont elle affecte la qualité de la transmission des données dans les technologies avancées.

[^3]: Découvrez les défis rencontrés dans les applications à haute fréquence et comment les innovations comme le perçage de fond résolvent ces problèmes de manière efficace.

[^4]: L’exploration des techniques de perçage de fond peut améliorer vos connaissances sur les performances et l’efficacité de fabrication des PCB.

[^5]: Comprendre le profil thermique est crucial pour optimiser les processus de fabrication de PCB et assurer la stabilité des matériaux pendant le perçage.

[^6]: Explorez ce lien pour comprendre comment le perçage de fond à profondeur contrôlée améliore les performances et la fiabilité des PCB, cruciales pour les applications à haute fréquence.

[^7]: Découvrez comment les techniques de via-in-pad peuvent améliorer l’efficacité et les performances de la disposition des PCB, en particulier dans les applications à haute fréquence.