PCB Fabrication Assembly

South-Electronic

Choisissez South-Electronic pour une qualité, une fiabilité et une valeur exceptionnelles pour vos besoins de fabrication de PCB. Découvrez la différence avec nos services de fabrication et d'assemblage de PCB complets — de la conception initiale au produit fini, nous garantissons la précision, la durabilité et la conformité aux normes les plus élevées de l'industrie.

Votre partenaire préféré pour la fabrication et l'assemblage de PCB

Bienvenue à South-Electronic. Nous proposons des services de fabrication et d’assemblage de PCB de haute qualité qui sont connus pour leur précision et leur fiabilité.

Nos assemblages de PCB sont parfaits pour une large gamme d’applications. Nous offrons des PCB rigides, flexibles et multi-couches qui peuvent être personnalisés pour répondre à vos besoins électroniques spécifiques. Que vous deviez améliorer l’efficacité de vos appareils électroniques grand public ou assurer que vos commandes industrielles fonctionnent de manière fiable, nos services de fabrication et d’assemblage de PCB sont conçus pour offrir efficacité et précision. Lorsque vous choisissez South-Electronic, vous pouvez compter sur une qualité constante et une innovation pour vos projets électroniques. Nos assemblages de PCB amélioreront les performances et la fiabilité de vos appareils. Faites-nous confiance pour fournir l’excellence et la créativité pour votre industrie.

Pourquoi choisir South-Electronic ?

-

Flexibilité de commande

Vous obtenez exactement ce dont vous avez besoin, quelle que soit la taille de la commande.

Que ce soit une seule pièce ou des milliers, nous sommes prêts à exécuter votre commande avec la même détermination pour la qualité et la précision. -

Service complet

Obtenez tout ce dont vous avez besoin en un seul endroit.

De la conception à la livraison, notre technologie avancée et nos capacités de fabrication garantissent que votre commande est terminée selon les normes les plus élevées. -

Livraison rapide

Vous respectez vos délais avec nos délais de livraison rapides.

Notre production rationalisée garantit des délais de livraison rapides, afin que vous receviez vos produits lorsque vous en avez besoin, sans retard. -

Satisfaction garantie

Vous apprécierez la confiance qui vient du fait de travailler avec une entreprise certifiée ISO9001.

Nous donnons la priorité à une communication claire et transparente et nous nous conformons aux normes les plus élevées, en veillant à ce que vos PCB 8 couches non seulement répondent à vos attentes en matière de performance, de durabilité et de précision, mais les dépassent.

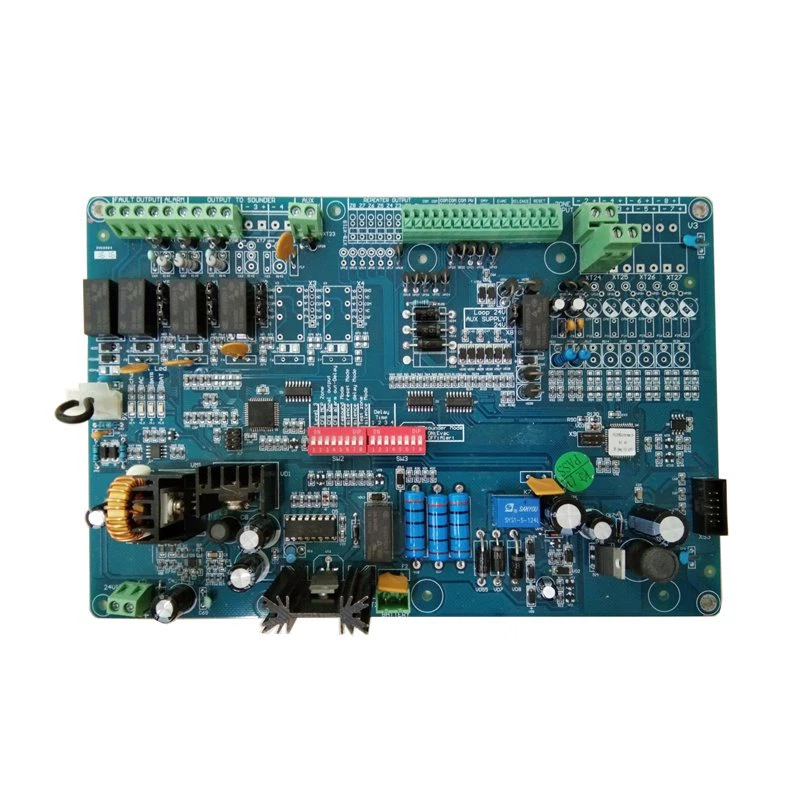

Projet Associé Que Nous Avons Réalisé

Avis Clients

Questions Fréquentes

Questions les Plus Populaires

Envoyez-nous un message

Le Guide Complet Pour La Fabrication et L'Assemblage de PCB

Contenu

Chapitre 1

Introduction à la fabrication et à l'assemblage de PCB

La fabrication et l’assemblage de PCB constituent un processus critique dans le monde de la fabrication de produits électroniques. Les PCB sont la colonne vertébrale de la plupart des appareils électroniques, fournissant un support mécanique et des connexions électriques entre les composants. Voici une vue d’ensemble de l’importance et des complexités de la fabrication et de l’assemblage de PCB :

Qu’est-ce que la fabrication de PCB ?

La fabrication de PCB est le processus de création de la structure physique de la carte de circuit. Cela implique plusieurs étapes, de la conception à la mise en page jusqu’au produit fini :

- Conception de la mise en page : Les ingénieurs conçoivent un schéma, qui est ensuite converti en une mise en page numérique à l’aide de logiciels CAD spécialisés. Cette mise en page inclut le placement des composants et le routage des connexions électriques, appelées traces.

- Sélection des matériaux : Le matériau de base, généralement un stratifié époxyde renforcé de fibres de verre (FR-4), est choisi pour sa durabilité et ses propriétés isolantes. Le cuivre est utilisé pour les chemins conducteurs, ainsi que d’autres éléments adaptés à des besoins d’appareil spécifiques.

- Patterning et gravure : La conception est imprimée sur la carte, et le cuivre indésirable est gravé, ne laissant que les chemins de circuit désirés.

- Perçage et plaquage : Des trous sont percés pour les broches des composants et les vias, qui sont plaqués pour assurer des chemins conducteurs entre les différentes couches de la carte de circuit.

- Masking de soudure et silkscreen : Un masking de soudure est appliqué pour protéger les traces de cuivre et prévenir les erreurs de soudage. La couche silkscreen est ajoutée pour imprimer des étiquettes et des indicateurs de référence sur la carte de circuit.

Qu’est-ce que l’assemblage de PCB ?

L’assemblage de PCB est le processus de placement et de soudage des composants électroniques sur la carte de circuit fabriquée. Cela inclut :

- Placement des composants : Des machines automatisées placent avec précision les composants sur la carte de circuit selon les spécifications de conception. Cela peut inclure des résistances, des condensateurs, des circuits intégrés (IC) et plus encore.

- Soudage : Diverses techniques de soudage sont utilisées pour fixer les composants en place et établir des connexions électriques. La technologie de montage en surface (SMT) et la technologie de perçage (THT) sont des méthodes courantes.

- Inspection et test : Après l’assemblage, les cartes de circuit subissent une inspection et des tests approfondis pour s’assurer qu’elles fonctionnent correctement et répondent aux normes de qualité. Cela inclut des inspections visuelles, des inspections optiques automatisées (AOI) et des tests fonctionnels.

Importance dans la fabrication de produits électroniques

Les PCB sont essentiels dans tous les appareils électroniques, des smartphones et des ordinateurs aux appareils médicaux et à l’électronique automobile. La précision et l’efficacité de la fabrication et de l’assemblage de PCB ont un impact direct sur les performances, la fiabilité et la durée de vie du produit électronique final.

La demande de produits électroniques plus petits, plus efficaces et plus complexes continue de croître, ce qui rend la fabrication et l’assemblage de PCB plus importants que jamais. En tant que fondement de l’innovation technologique, la compréhension et l’investissement dans les processus de PCB avancés sont cruciaux pour toute entreprise souhaitant rester compétitive sur le marché de l’électronique. Ce guide vise à vous fournir une compréhension complète de ces processus, garantissant que votre parcours dans la fabrication de produits électroniques est éclairé et couronné de succès.

Chapitre 2

Compréhension des types de PCB et de leurs utilisations

Les PCB existent sous différents types, chacun conçu pour répondre à des exigences spécifiques et à des défis posés par différentes applications électroniques. Comprendre ces types et leurs utilisations est crucial pour sélectionner le bon PCB pour votre projet. Voici un aperçu détaillé des différents types de PCB et de leurs applications dans les industries :

Types de PCB

PCB à face unique :

- Structure : Ces PCB ont une seule couche de substrat avec du cuivre conducteur d’un seul côté. Les composants sont montés d’un seul côté, et les traces du circuit sont gravées de l’autre.

- Applications : Utilisés dans des conceptions simples et à faible densité telles que des calculateurs, des alimentations électriques et certains appareils ménagers en raison de leur rentabilité et de leur simplicité.

PCB à double face :

- Structure : Présentent une couche de substrat avec des couches de cuivre des deux côtés. Les composants peuvent être montés des deux côtés avec des connexions établies par des trous (vias).

- Applications : Convient à des circuits plus complexes que les PCB à face unique. Couramment utilisés dans les tableaux de bord de véhicules, les instruments de mesure industriels et les systèmes d’éclairage.

PCB multicouche :

- Structure : Se composent de trois couches ou plus de couches conductrices séparées par un matériau isolant. Ces PCB permettent des conceptions de circuits complexes avec plusieurs couches empilées les unes sur les autres.

- Applications : Idéal pour des appareils très sophistiqués comme les smartphones, les solutions de stockage de données, les équipements médicaux et les systèmes de satellites en raison de leur capacité à supporter une densité élevée de composants et des conceptions complexes.

PCB rigide :

- Structure : Construit à partir d’un substrat solide qui empêche la carte de se plier. Ils sont durables et offrent un support structurel pour les composants.

- Applications : Exemples incluent les cartes mères d’ordinateurs, les disques durs et les téléviseurs, où une plate-forme stable et non flexible est nécessaire.

PCB flexibles (Flex PCB) :

- Structure : Fabriqués à partir de matériaux qui permettent à la carte de se plier ou de se courber, généralement en utilisant un substrat en polyester ou en polyimide.

- Applications : Utilisés dans des applications nécessitant de la flexibilité, telles que l’électronique portable, les caméras et divers appareils médicaux, permettant au circuit de se conformer à différentes formes.

PCB rigide-flex :

- Structure : Combinent des éléments de PCB rigides et flexibles, présentant des couches qui peuvent être à la fois flexibles et rigides.

- Applications : Offrent des solutions polyvalentes dans des systèmes complexes tels que les applications aérospatiales, les systèmes militaires et l’électronique grand public avancée, où l’espace et le poids sont limités.

Applications dans les industries

Électronique grand public : Dans des appareils tels que les smartphones, les tablettes et les appareils ménagers, un mélange de PCB multicouches, rigides et flexibles est utilisé pour répondre aux fonctionnalités avancées tout en optimisant l’espace et la fonctionnalité.

- Industrie automobile : Les PCB sont essentiels pour gérer l’électronique de véhicule, y compris la navigation, les systèmes de contrôle et les systèmes d’information, nécessitant des PCB multicouches et rigides durables.

- Appareils médicaux : La miniaturisation et la fiabilité sont clés, de nombreux équipements médicaux employant des PCB flexibles et rigide-flex pour répondre à des conceptions compactes et portables, telles que les pacemakers et les équipements d’imagerie.

- Équipements industriels : Les PCB à double face et multicouches sont couramment utilisés dans les systèmes de contrôle, la robotique et les machines pour supporter des exigences de performances plus élevées et un fonctionnement robuste.

- Aérospatiale et défense : Ces secteurs utilisent souvent des PCB multicouches et rigide-flex avancés pour gérer des conditions extrêmes et des normes de performance rigoureuses, essentielles dans les communications par satellite et le matériel militaire.

- La sélection du type approprié de PCB en fonction de l’application et des exigences de l’industrie est vitale pour assurer les performances optimales, la rentabilité et la fiabilité dans les conceptions électroniques. La compréhension de ces types de PCB et de leurs applications diverses permet aux ingénieurs et aux concepteurs d’innover et d’améliorer la technologie dans divers domaines.

Chapitre 3

Composants clés dans la fabrication de PCB

La fabrication de PCB est un processus complexe qui implique de nombreux matériaux et composants différents. Chacun de ces composants joue un rôle critique dans la détermination des performances, de la fiabilité et de la fabricabilité du produit final. Comprendre ces matériaux est essentiel pour concevoir des PCB efficaces et efficients. Dans cet article, nous allons examiner en détail certains des composants clés utilisés dans la fabrication de PCB.

1. Substrats

Le substrat est le matériau de base d’un PCB. Il fournit la structure de support nécessaire à tous les autres composants. Le matériau de substrat le plus couramment utilisé est le FR-4, qui est un stratifié à base de fibre de verre et d’époxyde. Le FR-4 est populaire car il possède d’excellentes propriétés d’isolement électrique, de résistance mécanique et est rentable. Cependant, pour les applications à haute fréquence, vous pouvez avoir besoin d’utiliser des substrats en PTFE, qui possèdent des propriétés électriques supérieures aux fréquences micro-ondes. Pour les applications qui nécessitent une dissipation thermique améliorée, vous pouvez avoir besoin d’utiliser des substrats à noyau métallique.

2. Couches de cuivre

Les feuilles de cuivre sont laminées sur le substrat pour former des voies conductrices ou des traces. L’épaisseur du cuivre peut varier en fonction des exigences de transport de courant du PCB. L’épaisseur du cuivre est généralement mesurée en ounces par pied carré. Les épaisseurs courantes incluent 1 oz, 2 oz et 3 oz. Un cuivre plus épais est utilisé dans les PCB pour l’électronique de puissance pour gérer les courants élevés, tandis qu’un cuivre plus mince est suffisant pour le traitement du signal.

3. Stratifiés

Les stratifiés sont constitués de couches de matériau de substrat liées à des couches de feuille de cuivre. Les stratifiés rigides fournissent un support solide pour les composants et sont principalement utilisés dans les PCB non flexibles. Les stratifiés flexibles utilisent des matériaux comme le polyimide pour permettre au PCB de se plier sans endommager les conducteurs.

4. Préimprégné

Le préimprégné est un matériau composite imprégné d’un système de résine. Il est utilisé comme couche adhésive et isolante entre les couches de stratifié dans les PCB multicouches. Le préimprégné fournit la résistance à la liaison nécessaire entre les couches. Il est disponible dans différentes épaisseurs et a une teneur en résine variable pour répondre à des comportements thermiques spécifiques.

5. Masque de soudure

Le masque de soudure est une couche de protection qui recouvre les traces de cuivre pour prévenir les courts-circuits, les erreurs de soudage et les dommages environnementaux. Il s’agit généralement d’un revêtement à base de polymère appliqué sur les couches de cuivre du PCB. Les masques de soudure sont disponibles dans différentes couleurs, le vert étant le plus courant. Cependant, des alternatives comme le rouge, le bleu et le noir sont également disponibles à des fins esthétiques ou pour des propriétés spécifiques à chaque version.

6. Sérigraphie

La sérigraphie est une couche de traces d’encre imprimée sur le PCB pour étiqueter les placements de composants, les avertissements et les symboles. Il s’agit généralement d’une encre époxyde non conductrice qui se détache sur le masque de soudure pour une lisibilité facile.

7. Vias

Les vias sont les chemins conducteurs perforés dans le substrat pour relier les traces de cuivre sur différentes couches du PCB. Il existe différents types de vias, notamment les vias à travers, les vias aveugles et les vias enfouies. Les vias à travers s’étendent de la couche supérieure à la couche inférieure. Les vias aveugles relient les couches externes avec une ou plusieurs couches internes sans traverser toute la carte. Les vias enfouies relient les couches internes uniquement, facilitant des configurations multicouches plus complexes.

8. Finitions de surface

Les finitions de surface sont appliquées aux traces de cuivre pour prévenir l’oxydation et assurer une bonne soudabilité. Il existe plusieurs types de finitions de surface, notamment le HASL (niveau de soudage à air chaud) et l’ENIG (nickel sans électrolyse/or par immersion). Le HASL est économique et offre une bonne soudabilité. L’ENIG offre une surface lisse et une excellente durée de conservation. Il est préféré pour les composants de haute qualité et les composants à pas fin.

Comprendre ces composants est vital pour les ingénieurs et les concepteurs pour garantir que la conception de PCB est adaptée à son application prévue, fiable en termes de performances et rentable à fabriquer. Chaque composant améliore des attributs spécifiques du PCB et influence la fonctionnalité et la qualité globales de l’appareil électronique.

Chapitre 4

Le Processus de Conception de PCB

La création d’un PCB implique une série d’étapes qui transforment un concept de circuit électronique initial en une carte manufacturable et fonctionnelle. Ce processus repose lourdement sur des outils logiciels, des règles de conception et des considérations de fabricabilité. Voici un guide détaillé pour concevoir des PCB :

Étape 1 : Définir les Exigences et les Spécifications

- Objectif : Définir clairement les exigences fonctionnelles et de performance du PCB.

- Considérations : Déterminer la taille, la forme et l’environnement dans lequel le PCB fonctionnera. Prendre en compte des facteurs tels que l’alimentation, les types de signaux et le placement des composants.

Étape 2 : Capture Schématique

Outils logiciels : Utiliser des outils d’automatisation de la conception électronique (EDA) tels que Eagle, KiCad, Altium Designer ou OrCAD.

Processus :

- Créer un diagramme schématique qui représente les composants de circuit de manière symbolique et leurs interconnexions.

- S’assurer que tous les composants électroniques sont correctement spécifiés, y compris les valeurs et les types.

Étape 3 : Placement des Composants

- Objectif : Optimiser la disposition pour les performances électriques et la facilité d’assemblage.

- Considérations : Placer les composants en fonction du flux de signaux et de la proximité avec les composants liés. Les composants critiques comme les microprocesseurs doivent être situés au centre. Prendre en compte la gestion thermique et les contraintes mécaniques.

Étape 4 : Traçage des Traces

Outils logiciels : Utiliser des outils de disposition de PCB intégrés dans le logiciel EDA pour définir les chemins électriques, ou traces, reliant les composants.

Règles de conception :

- S’assurer d’un espacement suffisant pour éviter les courts-circuits et les interférences de signaux.

- Utiliser des largeurs de traces appropriées en fonction de la capacité de transport de courant et des exigences d’impédance.

Techniques : Mettre en œuvre des plans d’alimentation et de masse pour minimiser le bruit et améliorer les performances. Utiliser un routage automatique ou manuel pour les dispositions complexes.

Étape 5 : Vérification des Règles de Conception (DRC)

Objet : Valider la conception selon des règles de conception prédéfinies pour garantir la fabricabilité et la fonctionnalité.

Processus :

- Exécuter les fonctionnalités DRC dans les outils EDA pour vérifier les violations, telles que l’espacement des traces incorrect, les vias minimales et le chevauchement des composants.

- Ajuster et corriger les erreurs signalées lors de la vérification.

Étape 6 : Générer des Fichiers Gerber

- Objectif : Créer des fichiers de sortie standardisés représentant la conception de PCB pour la fabrication.

- Fichiers inclus : Fichiers séparés pour chaque couche de cuivre, masque de soudure, sérigraphie et trous de perçage. Ces fichiers sont essentiels au processus de fabrication de PCB.

Étape 7 : Considérations de Fabricabilité (DFM)

Objectif : S’assurer que la conception est réalisable pour une fabrication rentable et de haute qualité.

Considérations :

- Travailler avec les fabricants dès le début pour comprendre leurs capacités et leurs contraintes.

- Inclure des annotations et des notes claires sur les exigences d’assemblage.

- Choisir des finitions de surface et des couleurs de masque de soudure en fonction de la disponibilité et des besoins de l’application.

Étape 8 : Simulation et Test

- Objectif : Prévoir les performances du PCB dans diverses conditions à l’aide d’outils de simulation.

- Processus : Utiliser des logiciels pour simuler le comportement thermique, électrique et mécanique, en vérifiant la stabilité et l’intégrité des signaux.

Étape 9 : Prototypage et Validation

- Objectif : Construire et tester un prototype pour vérifier qu’il répond à toutes les spécifications de conception et aux exigences fonctionnelles.

- Processus : Effectuer des tests structurés pour identifier les écarts de performances et apporter les révisions nécessaires à la conception pour l’améliorer.

Considérations pour la Fabricabilité

- Collaborer avec les Fabricants : Établir des contacts avec le fabricant choisi pendant la phase de conception pour aligner les capacités de conception avec les capacités de fabrication.

- Minimiser la Complexité : Choisir la conception la plus simple qui répond aux exigences de l’application pour réduire les coûts et améliorer la fiabilité.

- Planifier la Scalabilité : Concevoir en tenant compte des futures échelles de production pour garantir que la disposition peut être fabriquée en plus grande quantité sans révision.

La conception d’un PCB est un processus méticuleux qui nécessite de la précision et de l’attention aux détails à chaque étape. En utilisant des outils logiciels sophistiqués, en respectant les bonnes pratiques de conception et en incorporant des considérations de fabricabilité, les concepteurs peuvent créer des PCB qui sont à la fois performants et rentables pour leurs applications prévues.

Chapitre 5

Processus de fabrication des PCB

Le processus de fabrication des PCB implique plusieurs étapes spécialisées, chacune contribuant à la transformation d’un substrat brut en une carte de circuit fonctionnelle. Ce processus méticuleux exige une grande précision et un contrôle qualité élevé pour garantir que chaque PCB répond à des normes rigoureuses. Voici une explication détaillée des principales étapes de fabrication :

Étape 1 : Traitement et gravure

- Objectif : Créer le motif de circuit souhaité sur le stratifié à revêtement de cuivre.

- Processus :

- Application de la photo-résine : Une couche de photo-résine, un matériau sensible à la lumière, est appliquée sur la surface de cuivre du stratifié PCB.

- Exposition et développement : La carte est ensuite exposée à la lumière UV à travers un photomask, qui contient le motif du circuit. La lumière UV durcit la photo-résine dans les zones exposées.

- Gravure : La carte est développée pour éliminer la photo-résine non exposée, exposant les zones de cuivre non souhaitées. Ce cuivre exposé est ensuite gravé chimiquement à l’aide d’une solution comme le chlorure ferrique ou le persulfate d’ammonium, ne laissant que les traces de cuivre souhaitées.

Étape 2 : Perçage

- Objectif : Créer des trous pour les broches des composants et les via.

- Processus :

- En utilisant des machines automatiques à commande numérique (perçage CNC), des trous de précision sont percés à des emplacements spécifiés sur la carte.

- Ces trous fournissent les interconnexions entre les couches et un moyen d’attacher les composants.

Étape 3 : Plaquage

- Objectif : Établir des connexions électriques à travers les trous et ajouter une épaisseur de cuivre supplémentaire aux traces.

- Processus :

- Plaquage sans électricité : Initialement, une fine couche de cuivre est déposée à l’intérieur des trous percés à l’aide d’un processus de plaquage sans électricité.

- Plaquage électrolytique : La carte est ensuite plongée dans un bain de plaquage électrolytique, où un courant électrique provoque le dépôt de cuivre supplémentaire sur les traces et à l’intérieur des trous. Cela améliore la conductivité et la fiabilité des chemins de circuit.

Étape 4 : Application du masque de soudure

- Objectif : Protéger les traces de cuivre contre l’oxydation, empêcher les courts-circuits et aider dans le processus de soudage.

- Processus :

- Une fine couche de matériau de masque de soudure est appliquée sur la surface de la carte PCB, recouvrant les traces de cuivre tout en laissant les pads et les via exposés.

- Le masque de soudure est essentiel pour isoler et protéger les traces contre l’exposition environnementale et opérationnelle.

Étape 5 : Impression à la soie

- Objectif : Ajouter des informations imprimées sur la surface de la carte PCB pour l’identification des composants et les instructions d’assemblage.

- Processus :

- Une couche d’encre non conductrice, généralement blanche, est appliquée à l’aide d’un processus d’impression à la soie pour marquer les désignateurs, les symboles et les autres indicateurs de référence sur la carte.

Étape 6 : Finition de surface

- Objectif : Protéger les zones de cuivre exposées et préparer la carte pour le soudage.

- Méthodes courantes :

- HASL (Niveau de soudure à air chaud) : De la soudure fondue est appliquée, et des couteaux à air chaud sont utilisés pour éliminer l’excès de soudure, laissant une finition uniforme.

- ENIG (Or immergé au nickel sans électricité) : Une couche de nickel est plaquée comme barrière, suivie d’une fine couche d’or pour la résistance à l’oxydation et une excellentte soudabilité.

- D’autres finitions incluent l’OSP (Préservatifs de soudabilité organiques), l’immersion d’étain et l’immersion d’argent.

Étape 7 : Test électrique

- Objectif : Vérifier l’intégrité électrique du PCB fabriqué.

- Processus :

- Chaque PCB subit un test électrique pour vérifier les courts-circuits, les circuits ouverts et les autres défauts à l’aide d’équipements de test automatisés. Cela garantit que toutes les connexions prévues sont correctement établies.

Étape 8 : Découpe et profilage

- Objectif : Séparer les PCB individuels des plus grandes panneaux et les façonner selon les spécifications de conception.

- Processus :

- Un routeur ou une machine de découpe à forme est utilisé pour la découpe et le profilage précis des PCB dans les formes de facteur de forme souhaitées. Les bords sont lissés pour éliminer les bavures ou les pointes aiguës.

Le processus de fabrication des PCB est un mélange d’art et de science, nécessitant une synchronisation et un contrôle précis à chaque étape pour produire des cartes de circuit fiables et de haute qualité. Chaque étape s’appuie sur la précédente pour garantir que le produit final répond aux spécifications de conception et d’industrie, prêt pour la prochaine phase de l’assemblage électronique.

Chapitre 6

PCB Assembly Techniques

L’assemblage de PCB est le processus de montage et de soudage de composants électroniques sur une carte de circuit imprimé. Le choix de la technique d’assemblage dépend de divers facteurs tels que le type de composants utilisés, la complexité du circuit et l’application prévue de la carte de circuit imprimé. Deux techniques d’assemblage primaires sont la technologie de montage en surface (SMT) et la technologie de perçage (THT). Voici une exploration de ces techniques :

Technologie de montage en surface (SMT)

Définition : La SMT consiste à monter directement des composants électroniques sur la surface de la carte de circuit imprimé. Les composants utilisés dans ce processus sont appelés dispositifs de montage en surface (SMD).

Processus :

- Application de pâte de soudure : Un pochoir est utilisé pour appliquer une pâte de soudure visqueuse sur les zones de pad de la carte de circuit imprimé où les composants seront placés.

- Prise et pose : Des machines automatisées prennent les composants sur des bobines ou des plateaux et les placent avec précision sur la carte à des emplacements désignés.

- Soudage de refusion : La carte assemblée passe par un four de refusion où la pâte de soudure fond et se solidifie, créant des connexions électriques et mécaniques robustes.

Avantages :

- Miniaturisation : Prend en charge des composants plus petits et plus légers, permettant des conceptions plus compactes et à haute densité.

- Automatisation : Très adaptée à l’automatisation, réduisant les coûts de main-d’œuvre et augmentant les taux de production.

- Performances : Offre de meilleures performances pour les applications à haute fréquence en raison d’une inductance de lead réduite et d’une capacité parasite réduite.

Applications : Largement utilisée dans les produits électroniques grand public, les télécommunications, l’électronique automobile et plus encore, où une densité de composants élevée et une miniaturisation sont souhaitées.

Technologie de perçage (THT)

Définition : La THT consiste à insérer les broches de composants dans des trous percés dans la carte de circuit imprimé et à les souder de l’autre côté. Ces composants sont souvent plus grands avec des broches conçues pour passer à travers la carte.

Processus :

- Insertion de composants : Les composants sont insérés manuellement ou automatiquement dans la carte de circuit imprimé avec des broches s’étendant à travers les trous.

- Soudage : Généralement, le soudage à vague est utilisé pour la production de masse. La carte de circuit imprimé passe au-dessus d’une vague de soudure fondue qui adhère aux zones métalliques exposées, scellant les composants en place.

Avantages :

- Résistance mécanique : Fournit des liaisons mécaniques solides, la rendant adaptée aux composants qui subiront des contraintes mécaniques.

- Prototypage et test : Plus facile à manipuler et à modifier, ce qui en fait un choix idéal pour les applications de prototypage et de test.

- Applications : Préférée dans les applications nécessitant une fiabilité et une durabilité élevées, telles que les machines industrielles, les équipements militaires et l’aérospatiale, où la résistance mécanique des joints de soudure est cruciale.

Combinaison de la SMT et de la THT

- Carte de technologie mixte : De nombreuses cartes de circuit imprimé modernes utilisent une combinaison de SMT et de THT, exploitant les avantages des deux méthodes.

- Stratégie d’application : Les composants critiques ou à haute puissance sont souvent montés à travers des trous pour une résistance accrue, tandis que les composants passifs, les circuits intégrés et les autres petits appareils sont montés en surface pour économiser de l’espace et profiter des processus d’assemblage automatisés.

Considérations d’assemblage supplémentaires

- Orientations de composants : L’orientation et l’alignement précis sont cruciaux pour éviter les erreurs d’assemblage et assurer le fonctionnement.

- Gestion thermique : Des techniques de dissipation de chaleur adéquates doivent être prises en compte, en particulier dans les conceptions SMT à haute densité, pour éviter la surchauffe et maintenir les performances.

- Inspection et contrôle de la qualité : Après l’assemblage, les cartes subissent une inspection approfondie, manuelle ou utilisant des systèmes d’inspection optique automatisés (AOI), pour garantir des joints de soudure de haute qualité et un placement correct de tous les composants.

Les techniques d’assemblage de PCB sont essentielles à la production d’appareils électroniques efficaces et fiables. En comprenant et en sélectionnant la méthode d’assemblage appropriée en fonction des besoins d’application et des types de composants, les fabricants peuvent optimiser les performances et la rentabilité des produits électroniques.

Chapitre 7

Assurance de la qualité dans la fabrication de PCB

L’assurance de la qualité (AQ) est un élément essentiel de la fabrication de PCB, garantissant que chaque carte produite répond aux normes requises en matière de fiabilité, de performance et de sécurité. Cela implique une approche systématique pour évaluer et améliorer la conception, les processus de fabrication et la qualité du produit final. Voici un examen approfondi des mesures de contrôle de la qualité et des méthodologies de test utilisées dans la fabrication de PCB :

1. Vérification de la conception

- Objectif : Garantir que la conception de la carte répond aux spécifications et aux directives de fabrication avant la production.

- Outils et processus :

- Vérification des règles de conception (DRC) : Vérifications automatisées au sein des outils EDA pour vérifier que la conception respecte les contraintes de fabrication et les spécifications de conception définies.

- Vérification des règles électriques (ERC) : Vérifie le schéma pour les problèmes de connectivité et les erreurs électriques potentielles.

2. Inspection des matières premières entrantes

- But : Vérifier la qualité des matières premières (laminés, feuille de cuivre, préimprégné, composants) avant qu’elles n’entrent en production.

- Critères d’inspection :

- Inspection visuelle pour tout défaut ou contamination.

- Mesure de l’épaisseur, de la surface lisse et des propriétés d’adhérence.

- Tests électriques pour les propriétés diélectriques et la conductivité.

3. Contrôle de la qualité en cours de processus

- Objectif : Surveiller le processus de fabrication pour détecter les défauts précocement et minimiser les déchets.

- Techniques :

- Inspection optique automatisée (AOI) : Des caméras haute résolution inspectent chaque couche après les processus importants (par exemple, gravure, application d’un masque de soudure) pour garantir la fidélité et l’alignement des motifs.

- Inspection aux rayons X : Utilisée pour inspecter les couches internes, les vias et les joints de soudure, en particulier dans les assemblages SMT où l’inspection visuelle n’est pas réalisable.

- Contrôle statistique des processus (SPC) : Utilise des méthodes statistiques pour surveiller et contrôler le processus de fabrication pour une sortie de qualité constante.

4. Tests électriques

- Objectif : Confirmer que chaque carte fonctionne comme prévu sans défauts électriques.

- Méthodes de test :

- Test en circuit (ICT) : Vérifie la fonctionnalité des composants individuels et de leurs connexions sur la carte assemblée.

- Test de sonde volante : Un test sans contact qui utilise des sondes pour tester les connexions électriques et les valeurs des composants, en particulier pour les prototypes ou les lots plus petits.

- Test fonctionnel : Teste la carte assemblée dans un environnement qui simule son environnement opérationnel final pour garantir un fonctionnement correct.

5. Tests environnementaux et de contrainte

- But : Évaluer la durabilité et les performances de la carte dans diverses conditions environnementales.

- Scénarios de test :

- Cycle thermique : Expose la carte à des variations de température extrêmes pour tester la stabilité thermique et l’intégrité des joints de soudure.

- Test d’humidité et de moist : Évalue la résistance de la carte à l’humidité, qui peut entraîner de la corrosion ou des courts-circuits.

- Test de vibration et de choc : Simule les contraintes mécaniques que la carte peut subir pendant le transport ou dans son environnement de travail.

6. Inspection finale et examen

- Objectif : Garantir que les cartes finies répondent aux spécifications du client et aux normes de l’industrie avant la livraison.

- Processus :

- Inspection visuelle : Vérifie l’étiquetage, la lisibilité de la sérigraphie et l’esthétique générale de la carte.

- Vérifications dimensionnelles : Garantit que les dimensions physiques sont dans les tolérances spécifiées.

- Examen des résultats des tests : Analyse toutes les données collectées tout au long du processus AQ pour certifier la qualité du produit et identifier les domaines d’amélioration des processus.

7. Documentation et traçabilité

- But : Maintenir des dossiers complets pour la responsabilité et l’amélioration continue.

- Documentation :

- Enregistrements détaillés de chaque inspection, résultats de tests et actions correctives prises.

- Étiquetage et codage de chaque carte pour la traçabilité afin d’identifier les problèmes jusqu’à des lots ou des processus spécifiques.

L’assurance de la qualité efficace dans la fabrication de PCB est essentielle pour livrer des produits de haute qualité et fiables. En mettant en œuvre des processus AQ robustes et en adoptant les progrès technologiques dans les tests et les inspections, les fabricants peuvent améliorer la fiabilité des produits, réduire les défauts et garantir la satisfaction des clients.

Chapitre 8

Choisir le bon partenaire de fabrication de PCB

La sélection du bon partenaire de fabrication de PCB est cruciale pour assurer la qualité, la fiabilité et la livraison à temps de vos cartes de circuit imprimé. Un bon partenaire peut vous aider à naviguer dans les complexités du processus de fabrication, fournir des informations précieuses et contribuer en fin de compte au succès de vos projets. Voici quelques conseils et critères à prendre en compte lors de la sélection d’un fabricant de PCB :

1. Évaluer les capacités techniques

Technologie de fabrication : Assurez-vous que le fabricant dispose de la technologie pour répondre à vos exigences spécifiques, qu’il s’agisse de PCB standard, à haute densité, multicouche, flexibles ou rigides.

- Procédés avancés : Recherchez des capacités telles que le perçage au laser, le bouchage de vias, les vias aveugles / enterrées et la technologie HDI si votre conception nécessite ces fonctionnalités.

- Flexibilité de volume : Vérifiez si le fabricant peut gérer le volume de production requis – qu’il s’agisse de prototype, de production moyenne ou de masse.

2. Évaluer les certifications de qualité

- Certification ISO : Confirmez que le fabricant est certifié ISO 9001, indiquant un engagement en faveur des systèmes de gestion de la qualité et des améliorations de processus constantes.

- Normes IPC : Assurez-vous du respect des normes IPC, qui régissent la qualité et la fiabilité des assemblages électroniques.

- Certification UL : Vérifiez si les produits répondent aux normes de sécurité UL (Underwriters Laboratories), en particulier si vos cartes sont destinées à des marchés avec des réglementations de sécurité strictes.

3. Expérience et réputation

Historique : Recherchez des fabricants ayant une histoire éprouvée dans l’industrie, en particulier avec des projets similaires aux vôtres.

Clientèle : Étudiez la clientèle du fabricant pour évaluer sa présence sur le marché et son expertise dans différents secteurs (par exemple, l’automobile, les télécommunications, l’électronique grand public).

4. Qualité et tests de produits

Processus d’assurance qualité : Demandez des informations sur leurs procédures d’assurance qualité, leurs capacités de test en cours de processus et leurs routines d’inspection finale.

Certifications : Demandez des informations sur les certifications de test de qualité ou de fiabilité supplémentaires qu’ils pourraient offrir, comme la conformité RoHS pour les normes environnementales.

5. Service client et communication

Réactivité : Évaluez à quel point le fabricant répond rapidement et efficacement aux demandes et à quel point il communique tout au long du processus.

Soutien technique : Un bon partenaire offre un soutien technique robuste pour aider à résoudre les problèmes de conception, les défis de production et les problèmes de dépannage post-production.

6. Prix et transparence des coûts

Prix compétitifs : Demandez des devis détaillés et comparez-les à plusieurs fabricants pour vous assurer que les prix sont compétitifs sans compromettre la qualité.

Détail des coûts : Assurez-vous de la transparence des prix, avec des décompositions claires des coûts, y compris les coûts de configuration, de matériel, de main-d’œuvre et de frais supplémentaires.

7. Délai de livraison et fiabilité

Délais de livraison : Confirmez leurs délais de livraison standard et évaluez leur capacité à offrir des services accélérés lorsque la livraison rapide est critique.

Efficacité de la chaîne d’approvisionnement : Évaluez la robustesse de leur chaîne d’approvisionnement pour savoir comment ils peuvent gérer les perturbations et maintenir des délais de livraison fiables.

8. Références et évaluations

Évaluations client : Recherchez des évaluations ou des témoignages de clients précédents pour avoir un aperçu de la fiabilité du fabricant, de la qualité du service et de la satisfaction client.

Vérification des références : N’hésitez pas à demander des références et à contacter directement les anciens clients pour discuter de leurs expériences avec le fabricant.

9. Innovation et R&D

Adaptabilité : Partenaire avec un fabricant qui reste à jour avec les dernières innovations et avancées de l’industrie, garantissant que vos conceptions bénéficient de la technologie de pointe.

Engagement collaboratif : Trouvez un partenaire qui s’engage de manière collaborative, offrant des suggestions pour l’amélioration de la conception et l’optimisation des coûts.

Choisir le bon partenaire de fabrication de PCB nécessite une considération attentive de nombreux facteurs allant au-delà du coût seul. En évaluant leurs capacités, leurs certifications, leur expérience et leur service client, vous pouvez former un partenariat stratégique qui conduit à une production de PCB réussie et de haute qualité adaptée à vos besoins spécifiques.

Chapitre 9

Défis et solutions courants dans l'assemblage de PCB

L’assemblage de PCB est un processus complexe qui peut présenter plusieurs défis, ayant un impact sur l’efficacité, le coût et la fiabilité des produits électroniques. Identifier ces défis précocement et mettre en œuvre des solutions pratiques est essentiel pour maintenir des opérations d’assemblage lisses et réussies. Voici un regard détaillé sur certains défis courants et stratégies pour les surmonter :

1. Défauts de joints de soudure

- Défis : Les défauts de joints de soudure, tels que la soudure insuffisante, les joints de soudure froids et le pontage, peuvent entraîner des défaillances électriques et une diminution de la fiabilité du produit.

- Solutions :

- Inspection de pâte de soudure (SPI) : Mettre en œuvre des inspections pré- et post-reflow en utilisant des systèmes SPI pour assurer un dépôt de pâte approprié.

- Profils de reflow optimaux : Raffiner le profil du four de reflow pour assurer des taux de chauffage et de refroidissement optimaux, prévenant ainsi les défauts tels que les joints de soudure froids.

- Conception pour la fabricabilité (DFM) : Collaborer avec les ingénieurs de conception pour optimiser les tailles de pad et les pochoirs, réduisant ainsi la probabilité de pontage.

2. Problèmes de placement de composants

- Défis : Les composants mal alignés, manquants ou incorrectement orientés peuvent causer des défaillances fonctionnelles et des reprises.

- Solutions :

- Machines de placement de précision : Utiliser des machines de placement de précision équipées de systèmes de vision pour assurer un placement précis des composants.

- Vérification des composants : Mettre en œuvre une inspection optique automatisée (AOI) pour vérifier le placement et l’orientation des composants avant la soudure.

3. Gestion thermique

- Défis : Une gestion thermique inappropriée peut entraîner une surchauffe, affectant ainsi l’intégrité des joints de soudure et les performances des composants.

- Solutions :

- Profiling thermique : Élaborer des profils thermiques précis adaptés à la masse thermique unique de chaque assemblage.

- Conception de dissipation de chaleur : Intégrer des vias thermiques, des dissipateurs de chaleur et des espaces de dégagement adéquats dans la conception de la carte pour améliorer la dissipation de chaleur.

4. Manipulation de composants à pas fin et miniaturisés

- Défis : À mesure que les composants diminuent de taille, la difficulté de les manipuler et de les placer avec précision augmente.

- Solutions :

- Équipement avancé : Utiliser un équipement d’assemblage de pointe capable de manipuler avec précision des composants à pas fin et ultra-petits.

- Main-d’œuvre qualifiée : Investir dans la formation des travailleurs pour manipuler et inspecter efficacement les petits composants.

5. Interférences électromagnétiques (EMI)

- Défis : Les interférences électromagnétiques peuvent causer une dégradation des signaux et des perturbations fonctionnelles dans les assemblages électroniques sensibles.

- Solutions :

- Blindage et mise à la terre : Concevoir des cartes de circuit imprimé avec une mise à la terre et un blindage électromagnétique appropriés.

- Disposition des composants : Optimiser la disposition des composants pour minimiser les émissions et la sensibilité aux interférences électromagnétiques.

6. Sensibilité à l’humidité

- Défis : L’absorption d’humidité par les composants peut entraîner des défauts de soudure tels que le « popcorning » pendant le reflow.

- Solutions :

- Stockage contrôlé : Stocker les composants sensibles à l’humidité dans des conditions de désiccation avec des sacs de barrière d’humidité et des indicateurs d’humidité appropriés.

- Procédures de cuisson : Mettre en œuvre des procédures de cuisson pour éliminer l’humidité absorbée des composants avant l’assemblage.

7. Complexité des tests et inspections

- Défis : À mesure que les assemblages deviennent plus complexes, des tests approfondis sont essentiels mais difficiles à réaliser.

- Solutions :

- Tests automatisés : Mettre en œuvre des testeurs à sonde volante et des tests en circuit imprimé (ICT) pour automatiser les tests de configurations complexes.

- Tests fonctionnels : Mettre en place des tests qui simulent l’utilisation réelle pour vérifier la pleine capacité opérationnelle de l’assemblage de PCB.

8. Perturbations de la chaîne d’approvisionnement

- Défis : Les fluctuations des délais de livraison et de la disponibilité des composants peuvent retarder les processus d’assemblage.

- Solutions :

- Relations avec les fournisseurs : Renforcer les relations avec les fournisseurs et diversifier les sources d’approvisionnement pour minimiser la dépendance à l’égard d’un seul fournisseur.

- Gestion des stocks : Mettre en œuvre des pratiques de prévision et de gestion des stocks robustes pour anticiper et atténuer les pénuries de composants.

En comprenant ces défis courants dans l’assemblage de PCB et en appliquant des solutions ciblées, les fabricants peuvent améliorer la qualité des produits, réduire les temps de production et minimiser les coûts. L’amélioration continue des processus d’assemblage, de l’équipement et de la formation est essentielle pour surmonter ces obstacles et réaliser un assemblage de PCB fiable et efficace.

Chapitre 10

Tendances futures dans la technologie des PCB

L’industrie des PCB évolue continuellement, poussée par la demande de dispositifs électroniques plus puissants, plus efficaces et plus compacts. Les tendances émergentes dans la fabrication et l’assemblage des PCB reflètent les progrès réalisés dans les matériaux, la miniaturisation et les technologies d’intégration. Voici un aperçu de certaines des principales tendances futures qui façonnent l’industrie :

1. Matériaux avancés

- Substrats haute performance : Le développement de matériaux de substrat avancés, tels que les polymères à cristaux liquides (LCP) et la polyimide, permet une meilleure gestion thermique, de meilleures performances à haute fréquence et une plus grande flexibilité dans la conception des PCB.

- Matériaux respectueux de l’environnement : Avec les préoccupations environnementales croissantes, il y a un déplacement vers l’utilisation de matériaux écologiques qui répondent aux normes RoHS et autres normes environnementales.

2. Miniaturisation et interconnexion à haute densité (HDI)

- Densité de composants accrue : Les progrès de la technologie HDI permettent d’intégrer plus de composants dans des zones plus petites, améliorant les fonctionnalités sans augmenter la taille de la carte.

- Conception de microvias et de via-in-pad : Ces techniques sont utilisées pour réduire encore la taille des PCB tout en maintenant ou en améliorant les niveaux de performance.

3. PCB flexibles et rigides-flexibles

- Adaptabilité et polyvalence : Les PCB flexibles et rigides-flexibles gagnent en popularité, en particulier dans les industries telles que les dispositifs portables, les dispositifs médicaux et l’automobile, où les contraintes d’espace et la conception flexible sont essentielles.

- Solutions électroniques pliables : Ces PCB permettent des conceptions innovantes qui peuvent se plier, se replier et se flexionner, ouvrant de nouvelles possibilités pour la conception et la fonctionnalité des produits.

4. Intégration de l’impression 3D

- Fabrication additive : L’utilisation de l’impression 3D dans la fabrication de PCB devient plus courante, permettant une prototypage rapide, des géométries complexes et potentiellement des coûts réduits pour les petites séries de production.

- Composants intégrés : L’impression 3D peut faciliter l’intégration de composants directement dans la structure du PCB, réduisant encore la taille et améliorant la fiabilité.

5. Intégration de l’Internet des objets (IoT)

- Conceptions prêtes pour l’IoT : Avec la prolifération des dispositifs IoT, les PCB sont de plus en plus conçus pour prendre en charge les modules de communication sans fil et les fonctionnalités IoT, ce qui entraîne le besoin de conceptions compactes et multifonctionnelles.

- Efficacité énergétique : Les applications IoT poussent le développement de PCB économes en énergie qui peuvent fonctionner avec une consommation d’énergie minimale.

6. Automatisation et intelligence artificielle améliorées

- Fabrication intelligente : L’intégration de l’IA et de l’apprentissage automatique dans les processus de fabrication de PCB améliore la maintenance prédictive, optimise les flux de travail et réduit les erreurs.

- Contrôle qualité automatisé : Les systèmes de vision avancés et les technologies d’inspection pilotées par l’IA conduisent à des processus de contrôle qualité plus rapides et plus précis.

7. Solutions de gestion thermique

- Dissipation de chaleur intégrée : À mesure que les dispositifs électroniques deviennent plus puissants, le besoin de solutions de gestion thermique intégrées dans le PCB lui-même est crucial pour maintenir les performances et la fiabilité.

- Matériaux innovants : L’utilisation de matériaux tels que le graphène et d’autres composites est explorée pour améliorer la conduction de la chaleur dans les PCB.

8. Intégrité des signaux avancée

- Transmission de données à haute vitesse : À mesure que la demande de traitement de données à haute vitesse augmente, les PCB sont conçus avec une intégrité des signaux améliorée pour prendre en charge des communications plus rapides sans perte de signal.

- Blindage EMI : Les solutions de blindage EMI améliorées deviennent intégrales dans la conception des PCB pour prévenir les interférences dans des applications critiques telles que l’électronique automobile et aérospatiale.

Ces tendances futures dans la technologie des PCB mettent en évidence la réponse de l’industrie à l’évolution de la demande de solutions électroniques plus sophistiquées, plus efficaces et plus compactes. À mesure que la technologie progresse, la conception et la fabrication de PCB continueront à innover, répondant aux exigences des dispositifs électroniques de nouvelle génération avec des solutions avancées et adaptatives.

Contactez-Nous

Où Sommes-Nous ?

Parc Industriel, No. 438 Route Donghuan, No. 438, Shajing Donghuan Road, District Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Bâtiment Zhihui Créatif, No. 2005 Route Xihuan, Shajing, District Baoan, Shenzhen, Chine

CHAMBRE A1-13, ÉTAGE 3, CENTRE INDUSTRIEL YEE LIM, 2-28 RUE KWAI LOK, KWAI CHUNG HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message