Prototypage de PCB

South-Electronic

Choisissez South-Electronic pour une qualité imbattable, une fiabilité exceptionnelle et une valeur incroyable pour vos besoins en prototypage. Faites la différence avec notre service tout-en-un – de l'idée au produit final, nous garantissons précision, rapidité et respect de vos spécifications uniques.

Votre fournisseur de confiance en prototypage de PCB

Bienvenue chez South-Electronic, où vous trouverez des services de prototypage de PCB de haute qualité, réputés pour leur précision et leur rapidité.

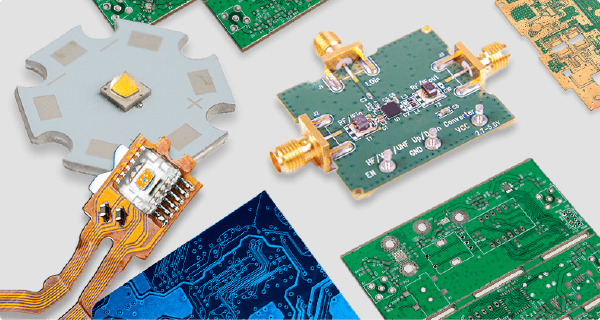

Nos prototypes garantissent des performances supérieures, idéales pour tester une large gamme d’applications avant la production en série. Découvrez diverses configurations telles que des prototypes simple couche, double couche et multicouche, tous conçus pour accélérer votre processus de développement.

Pourquoi choisir South-Electronic ?

- Flexibilité dans les commandes

Commandez exactement ce dont vous avez besoin, quand vous en avez besoin.

Que vous recherchiez un prototype unique ou plusieurs itérations, nous adaptons chaque commande à vos exigences uniques, garantissant un processus flexible et fluide. - Équipe expérimentée

Profitez de l'expertise du secteur pour votre prochain projet.

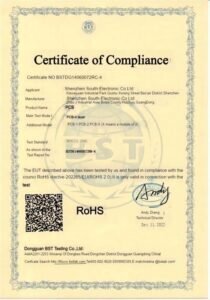

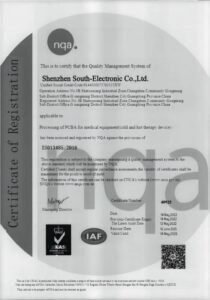

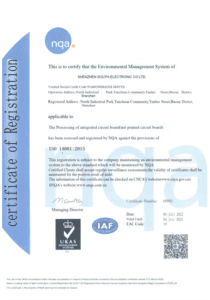

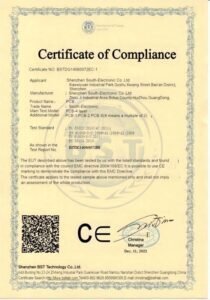

Avec plus d'une décennie d'expérience, notre équipe est là pour vous aider à réussir grâce aux connaissances et aux perspectives que nous avons acquises en travaillant dans l'industrie. - Qualité garantie

Bénéficiez de la meilleure qualité, directement du fabricant.

En tant que votre fabricant principal, nous garantissons une qualité supérieure à celle que vous trouverez chez d'autres fournisseurs, vous offrant la tranquillité d'esprit que vous méritez. - Livraison rapide

Recevez vos commandes rapidement grâce à nos processus de production efficaces.

Nous comprenons que le temps est précieux. Nos opérations rationalisées garantissent une livraison rapide de vos produits, maintenant vos projets sur la bonne voie sans retard. - Satisfaction garantie

Solutions PCB complètes conçues pour votre satisfaction.

Avec notre large gamme d'équipements de traitement, nous offrons des services complets pour répondre à tous vos besoins en PCB, assurant une expérience sans faille du début à la fin.

Projets similaires que nous avons réalisés

Avis clients

Questions fréquentes

Questions les plus posées

Send us a message

The more detailed you fill out, the faster we can move to the next step.

在此添加您的标题文本

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

The Complete Guide for PCB Prototyping

Chapitre 1

Introduction to PCB Prototyping

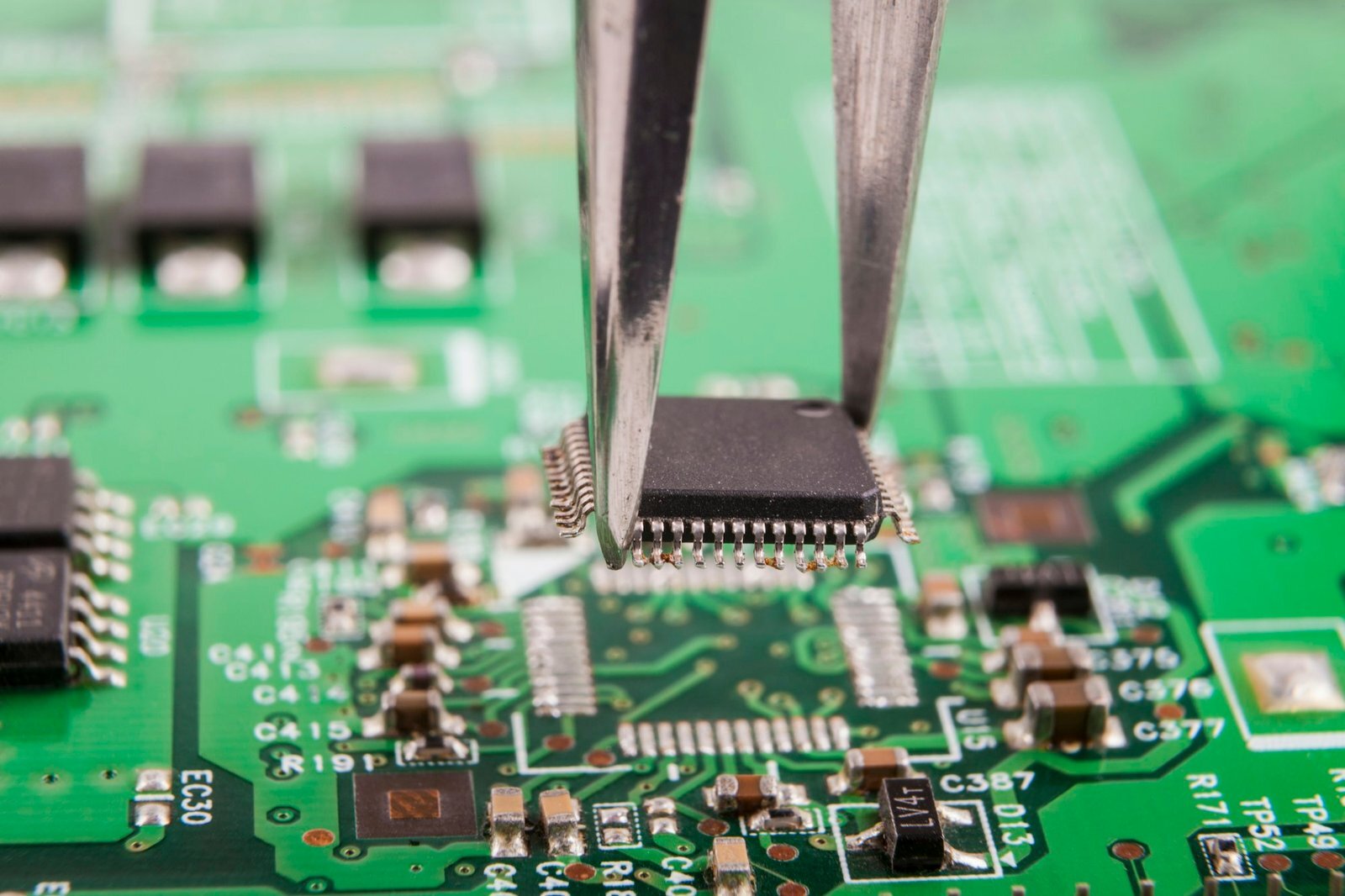

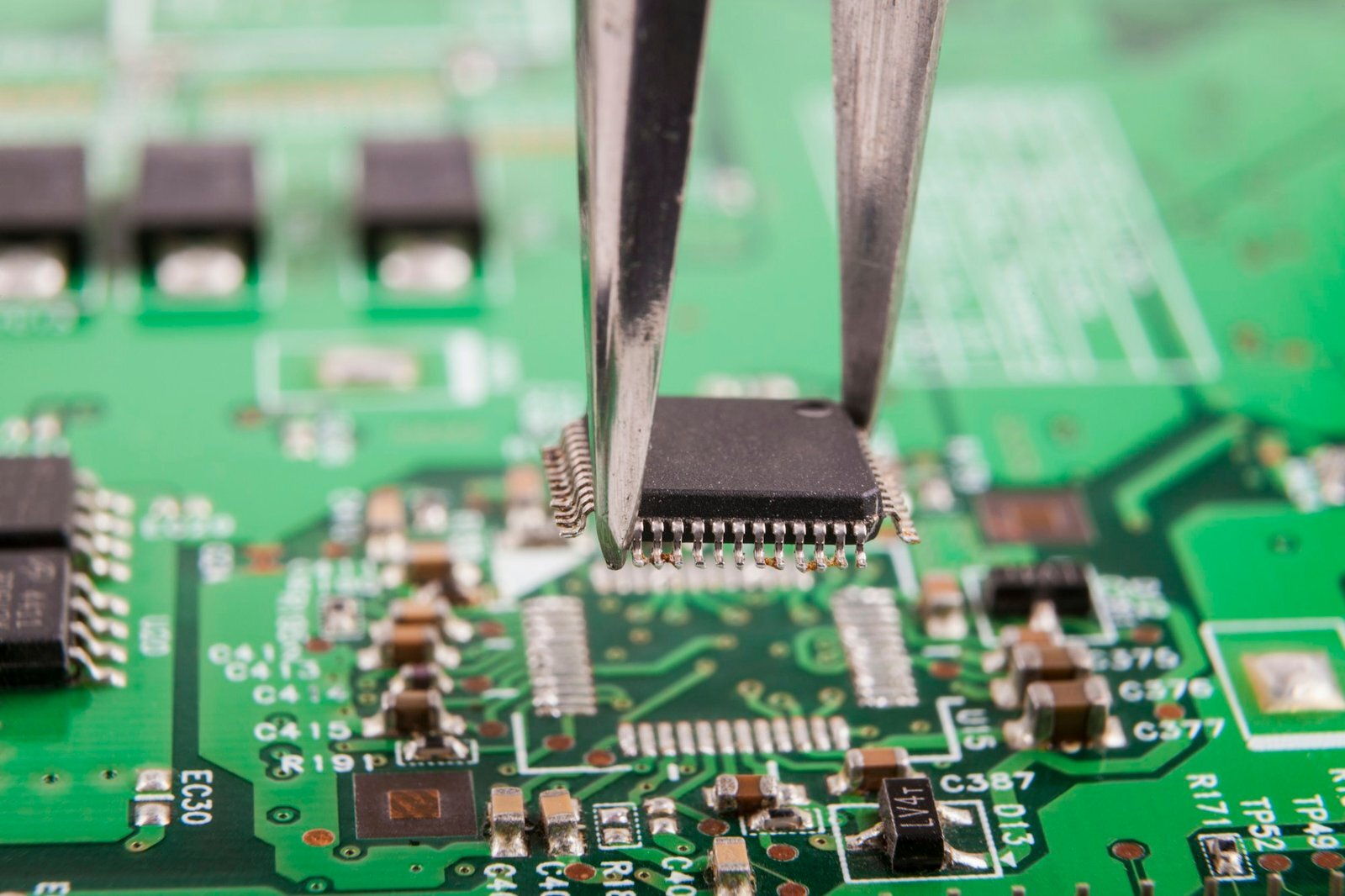

PCB prototyping is an essential phase in the development of electronic devices, serving as a bridge between concept and mass production. This stage allows designers and engineers to test and refine their designs in a cost-effective manner. Prototyping enables the identification of design errors early in the development process, reducing the risk of costly changes later on.

Chapitre 2

Considérations de conception

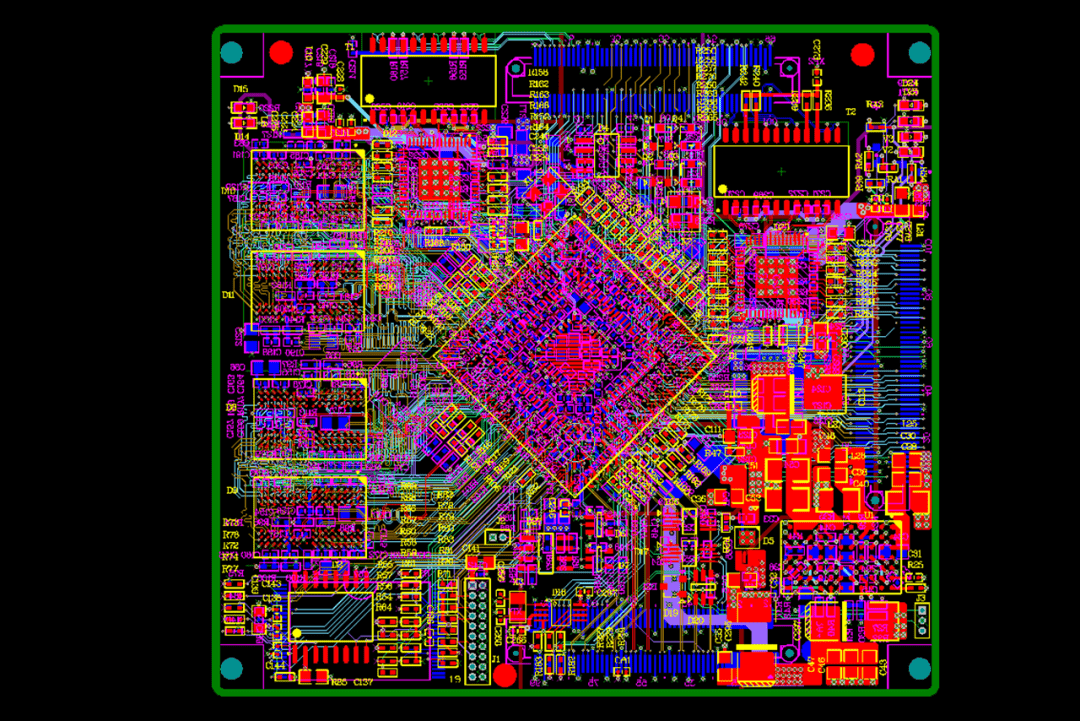

La conception d’un prototype de carte de circuit imprimé (PCI) implique de nombreuses décisions cruciales qui ont un impact sur les performances, la fiabilité et la fabricabilité du produit final. Obtenir la bonne conception au stade précoce de la prototypage est essentiel pour garantir que la carte fonctionne comme prévu et évite les révisions coûteuses plus tard. Dans cette section, nous allons aborder les considérations clés de conception de PCI qui doivent être prises en compte pendant la phase de prototypage, y compris le placement des composants, la routage des traces, l’intégrité des signaux, la gestion de l’alimentation et la fabricabilité.

1. Placement des composants

L’une des premières et des étapes les plus critiques de la conception de PCI est la détermination du placement optimal des composants. Un placement de composant approprié peut améliorer les performances, simplifier la routage des traces et garantir que la carte est facile à assembler et à maintenir. Voici les lignes directrices clés à suivre :

- Regrouper les composants liés ensemble : Les composants qui travaillent ensemble doivent être placés à proximité les uns des autres pour réduire les longueurs de traces et minimiser les retards de signal potentiels. Par exemple, les condensateurs de découplage doivent être placés à proximité des broches d’alimentation des circuits intégrés pour filtrer efficacement les parasites.

- Placer les composants sensibles de manière stratégique : Les composants analogiques, les circuits à haute fréquence et les composants sensibles tels que les oscillateurs doivent être placés à l’écart des circuits numériques bruyants pour éviter les interférences.

- Considérer la gestion de la chaleur : Les composants d’alimentation qui génèrent de la chaleur, tels que les régulateurs ou les transistors d’alimentation, doivent être espacés pour éviter la surchauffe. Assurez-vous qu’il y a suffisamment d’espace pour les radiateurs ou les vias thermiques pour gérer efficacement la dissipation de chaleur.

- Orientations des composants : Pour faciliter l’assemblage, les composants doivent être orientés de manière cohérente, en particulier si vous utilisez des machines de placement automatiques. Cela réduit les chances d’erreurs pendant le processus d’assemblage.

2. Routage des traces

Le routage des traces est critique pour assurer l’intégrité des signaux et les connexions électriques fiables sur la PCI. Un mauvais routage peut entraîner une dégradation des signaux, des parasites et même une défaillance complète du circuit.

- Considérations clés comprennent : Minimiser les longueurs de traces : Des traces plus courtes réduisent la résistance et l’inductance, aidant à maintenir la qualité du signal. Pour les signaux haute fréquence ou haute vitesse, des traces plus longues peuvent causer des retards ou des réflexions de signaux, alors gardez-les aussi courtes que possible.

- Suivre la règle des 90/45 degrés : Évitez les angles droits de 90 degrés lors du routage des traces, car ils peuvent causer des réflexions de signaux et des interférences électromagnétiques (EMI). Au lieu de cela, utilisez des angles de 45 degrés pour améliorer le flux de signaux.

- Utiliser des traces larges pour les lignes d’alimentation : Les traces d’alimentation, en particulier celles qui transportent des courants plus élevés, doivent être plus larges que les traces de signaux pour réduire les chutes de tension et prévenir la surchauffe. Vous pouvez utiliser des calculateurs de largeur de trace en ligne pour déterminer la largeur correcte en fonction des niveaux de courant.

- Impédance contrôlée : Pour les conceptions haute vitesse ou RF, maintenir une impédance contrôlée le long des traces est essentiel. Cela nécessite souvent une considération soigneuse de la largeur de la trace, de l’espacement et du matériau diélectrique utilisé dans la PCI.

3. Plans de masse et distribution d’alimentation

Une mise à la terre et une distribution d’alimentation appropriées sont essentielles pour éviter les parasites, les fluctuations de tension et la dégradation des signaux dans la conception de la PCI. Certaines considérations comprennent :

- Plan de masse dédié : Un plan de masse continu dans une PCI multicouche fournit un chemin à basse impédance pour les courants de retour et réduit les EMI. Il aide également à améliorer l’intégrité des signaux et réduit les chances de couplage de parasites.

- Plan d’alimentation : Un plan d’alimentation distinct est recommandé pour fournir une alimentation électrique stable à tous les composants. Cela réduit la résistance et l’inductance associées aux traces d’alimentation traditionnelles et aide à maintenir des niveaux de tension constants.

- Condensateurs de découplage : Utilisez des condensateurs de découplage pour filtrer les parasites de l’alimentation. Ceux-ci doivent être placés aussi près que possible des broches d’alimentation des circuits intégrés pour être les plus efficaces.

- Mise à la terre en étoile : Pour les circuits analogiques sensibles, envisagez une configuration de mise à la terre en étoile pour éviter les boucles de masse, où chaque sous-circuit a son propre chemin vers la masse principale, empêchant ainsi les interférences entre les circuits.

4. Intégrité des signaux et gestion des EMI

L’intégrité des signaux fait référence à la qualité et à la précision des signaux électriques qui traversent la PCI. La gestion des interférences électromagnétiques (EMI) est également vitale pour éviter la dégradation des signaux. Les considérations de conception importantes comprennent :

- Garder les signaux haute vitesse séparés : Les signaux haute vitesse peuvent causer des interférences électromagnétiques et des couplages de signaux importants. Pour réduire les interférences, gardez ces signaux à l’écart des autres signaux sensibles en utilisant des techniques d’isolement telles que le blindage ou la séparation de distance.

- Routage de paires differentielles : Pour les signaux haute vitesse comme USB ou HDMI, utilisez le routage de paires differentielles, où deux signaux complémentaires sont acheminés ensemble pour annuler les parasites. Assurez-vous que ces traces sont de longueur égale pour éviter les distorsions de signaux.

- Termination des signaux : Utilisez des résistances de termination appropriées pour faire correspondre l’impédance des lignes de signaux haute vitesse. Cela empêche les réflexions de signaux et maintient l’intégrité des signaux sur des traces plus longues.

- Placement des vias de masse : Utilisez des vias de couture pour relier les plans de masse sur plusieurs couches. Cela aide à réduire les parasites haute fréquence et garantit une référence de masse stable dans toute la PCI.

5. Gestion thermique

Une gestion thermique efficace est essentielle, en particulier pour les PCI avec des composants d’alimentation ou des courants élevés. La surchauffe peut entraîner une défaillance des composants ou une dégradation des performances avec le temps. Les considérations clés comprennent :

- Vias thermiques : Pour les composants qui génèrent une quantité importante de chaleur, utilisez des vias thermiques pour éloigner la chaleur du composant vers d’autres zones de la carte ou vers un radiateur.

- Radiateurs et pads thermiques : Les composants tels que les régulateurs de tension ou les transistors d’alimentation peuvent nécessiter des radiateurs ou des pads thermiques pour dissiper la chaleur de manière efficace. Assurez-vous qu’il y a suffisamment d’espace sur la carte pour accueillir ces fonctionnalités.

- Espacement des composants : Un espacement approprié entre les composants peut améliorer la circulation de l’air, en particulier dans les conceptions où un refroidissement par air forcé est utilisé. Le surpeuplement des composants peut piéger la chaleur et causer des points chauds localisés.

Conclusion

Lors de la conception d’un prototype de PCI, il est essentiel de prendre en compte soigneusement le placement des composants, le routage des traces, la mise à la terre, la gestion de l’alimentation, l’intégrité des signaux et la fabricabilité. Chacun de ces facteurs joue un rôle critique pour garantir que la PCI fonctionne de manière efficace, répond aux attentes de performance et peut être produite à un coût raisonnable. En abordant ces considérations de conception au stade précoce du processus de prototypage, vous pouvez créer une PCI qui est non seulement fonctionnelle mais également adaptable pour une production de masse, ce qui vous aidera à atteindre un délai de mise sur le marché plus rapide et un produit final plus fiable.

Chapitre 3

Conseils de disposition de PCB

La réalisation d’une bonne disposition de PCB est cruciale pour un prototype réussi. Cela garantit une fonctionnalité fiable, une fabricabilité et des performances. Voici quelques conseils importants pour optimiser votre disposition de PCB lors de la phase de prototypage :

Optimiser le placement des composants

Routing des traces

- Traces courtes et directes : Gardez les traces courtes pour réduire la résistance et améliorer l’intégrité du signal.

- Éviter les angles à 90 degrés : Utilisez des angles à 45 degrés pour réduire les interférences électromagnétiques et la réflexion du signal.

- Largeur de trace correcte : Assurez-vous que les traces d’alimentation sont suffisamment larges pour gérer le courant sans surchauffer.

Plans de masse et d’alimentation

- Plan de masse dédié : Utilisez un plan de masse complet pour minimiser les bruits et améliorer l’intégrité du signal.

- Plan d’alimentation : Assurez-vous d’une alimentation stable en utilisant un plan d’alimentation dédié, ce qui réduit l’inductance et la résistance parasites.

Intégrité du signal

- Signaux haute vitesse : Acheminez les signaux haute vitesse en premier et utilisez le routage de paires différentielles lorsque cela est nécessaire. Gardez ces traces courtes et éloignées des sources de bruit.

- Contrôle d’impédance : Pour les conceptions à haute fréquence, assurez-vous que les traces maintiennent une impédance contrôlée pour éviter la perte de signal.

Gestion thermique

- Vias thermiques : Utilisez des vias thermiques pour dissiper la chaleur des composants d’alimentation.

- Couler les cuivres : Incluez de grandes zones de cuivre pour aider à la dissipation de la chaleur et à la stabilisation de la température.

Conception pour la fabricabilité

- Composants standard : Utilisez des tailles de composants communément disponibles pour réduire les coûts et simplifier l’assemblage.

- Espace suffisant : Assurez-vous d’un espacement suffisant entre les traces et les composants pour éviter les courts-circuits ou les problèmes d’assemblage.

- Points de test : Incluez des points de test pour un dépannage facile pendant la phase de prototypage.

Contraintes mécaniques

- Forme et taille de la carte : Assurez-vous que la carte PCB s’adapte à son boîtier, avec de l’espace pour les connecteurs et les trous de montage.

- Placement des connecteurs : Alignez les connecteurs sur le bord pour un accès facile, en veillant à un dégagement suffisant pour les connexions externes.

Conclusion

Suivre ces conseils de disposition de PCB lors du prototypage aide à garantir une conception fiable, fonctionnelle et fabriquable. Une planification appropriée, un routage efficace et une prise en compte soigneuse des facteurs d’alimentation, thermiques et mécaniques sont essentiels à une disposition de PCB réussie.

Chapitre 4

Material Selection

The materials used in PCB must be carefully selected to withstand the environmental challenges of automotive applications. Common materials include:

- FR-4: The most widely used substrate due to its durability and cost-effectiveness.

- Polyimide: Known for its flexibility and heat resistance, suitable for high-temperature applications.

- Aluminum: Offers excellent heat dissipation and is commonly used in LED lighting and power supplies. Choosing the right materials helps in achieving the desired durability and functionality while keeping costs in check.

Chapitre 5

Prototyping Tools and Techniques

Various software tools are available for PCB design, such as Altium Designer, Eagle, and KiCAD. These tools help in laying out the board and simulating its behavior before manufacturing. Choosing the right tool depends on the complexity of the project and the designer’s familiarity with the software.

Chapitre 6

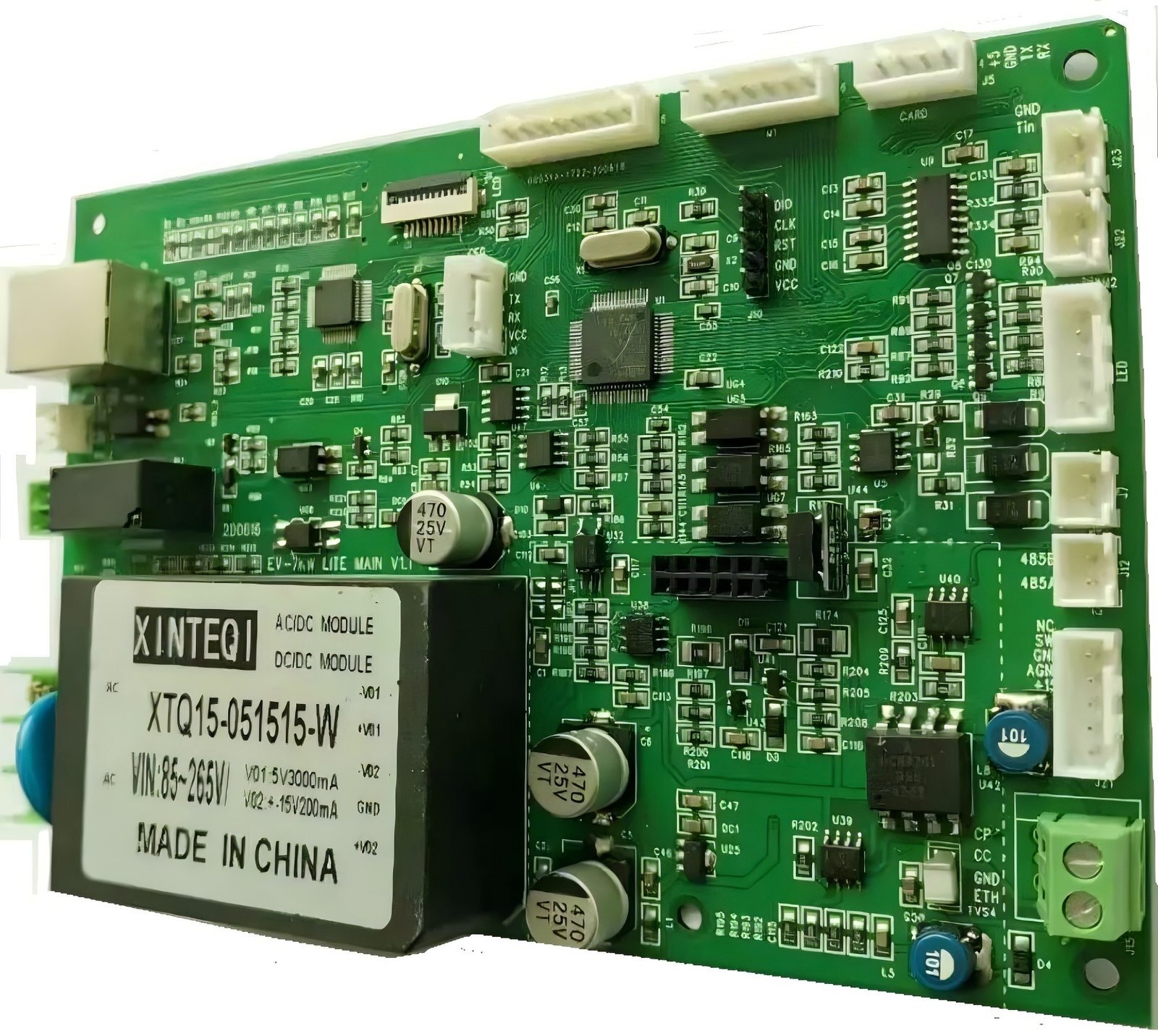

Manufacturing the Prototype

Choosing the right manufacturer is crucial for a successful PCB prototype. It’s important to select a vendor that can handle the specific requirements of your project, whether it involves special materials, tight tolerances, or complex multilayer structures.

Chapitre 7

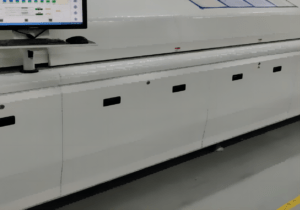

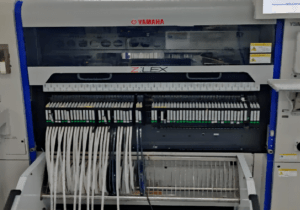

Assembly Techniques

The assembly of a PCB prototype involves various techniques. Manual soldering is common for small batches or simple prototypes. For more complex boards, reflow soldering might be used, which involves placing solder paste and components on the board and then heating it to form solder joints.

Chapitre 8

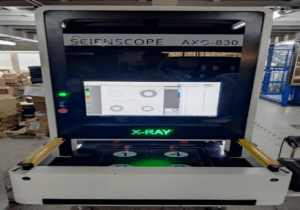

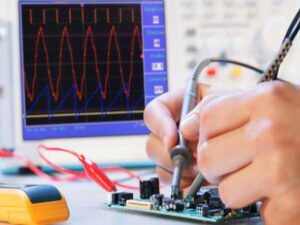

Testing and Debugging

Testing a PCB prototype is crucial to validate its functionality. This can involve functional tests, where the board is powered up and checked for correct operation, and electrical tests, such as continuity and isolation resistance tests.

Chapitre 9

Iteration and Refinement

After testing, the prototype might require changes. This iterative process is vital to refining the design. Feedback from testing is used to modify the design and improve the product. This cycle continues until the prototype meets all the desired specifications and functions correctly.

Chapitre 10

Finalizing the Design for Production

Once the prototype is finalized and fully tested, it’s time to prepare for production. This involves finalizing the design files, creating a bill of materials (BOM), and writing assembly instructions.

Documentation is crucial to ensure a smooth transition to mass production. It’s also important to select a manufacturer who can scale from prototype to full production in terms of capacity and quality control.

This comprehensive guide should provide a robust foundation for anyone involved in PCB prototyping, whether they are new to the field or are experienced professionals looking to refine their process.

Get in touch

Where Are We?

Industrial Park, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Bao'an District, Shenzhen, Guangdong, China

Floor 4, Zhihui Creative Building, No.2005 Xihuan Road, Shajing, Baoan District, Shenzhen, China

ROOM A1-13,FLOOR 3,YEE LIM INDUSTRIAL CENTRE 2-28 KWAI LOK STREET, KWAI CHUNG HK

service@southelectronicpcb.com

Phone : +86 400 878 3488

Send us a message

The more detailed you fill out, the faster we can move to the next step.