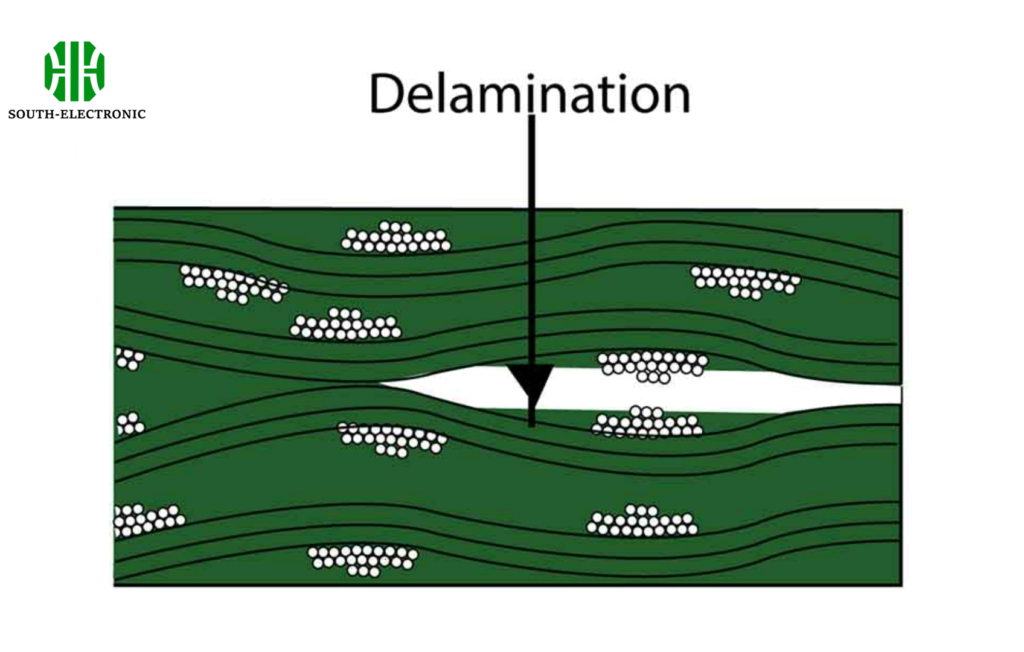

Lorsque votre PCB multicouche commence à se délaminer après des cycles thermiques, vous aurez souhaité prêter attention à ce matériau caché. Le préimprégné de PCB[^1] sert de pont moléculaire reliant les couches de circuit – obtenir des propriétés incorrectes et votre entire empilement devient peu fiable.

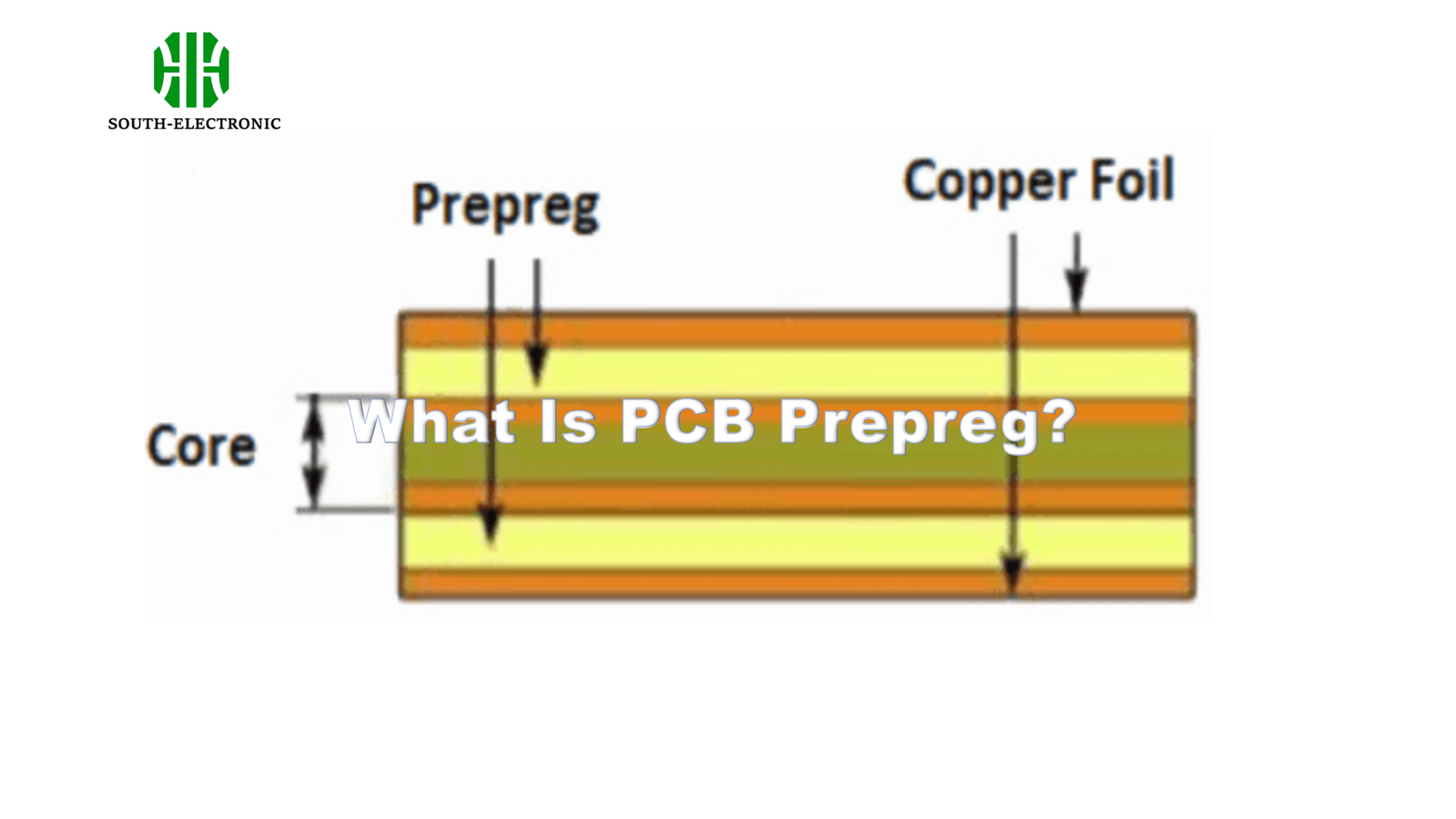

Le préimprégné de PCB est un matériau diélectrique semi-cuit qui relie les couches conductrices pendant la lamination. Composé de tissu de fibres de verre imprégné de résine, il assure l’isolation électrique et l’intégrité structurelle des cartes multicouches. Contrairement aux matériaux de noyau, le préimprégné s’écoule sous la chaleur pour remplir les lacunes microscopiques.

La plupart des ingénieurs traitent le préimprégné comme une colle générique, mais ses spécifications techniques ont un impact sur les performances du signal et le rendement de fabrication. Décomposons quatre aspects critiques qui séparent les conceptions réussies des défaillances sur le terrain.

Pourquoi le préimprégné de PCB est-il appelé la « colle invisible » des cartes de circuit ?

Un PCB d’avionique militaire a échoué lors des tests de vibration – tout simplement parce que les ingénieurs ont ignoré la couche de liaison « non critique ». Le préimprégné fonctionne de manière invisible entre les couches de cuivre gravées, mais tient toute la structure de la carte ensemble après cuisson.

Le préimprégné devient invisible après la lamination car il se lie chimiquement avec les matériaux adjacents, contrairement aux adhésifs physiques. Sa température de transition vitreuse (Tg)[^2] détermine s’il maintient la stabilité sous contrainte thermique, affectant directement la fiabilité à long terme dans des environnements hostiles.

)

La division structurelle et fonctionnelle

| Caractéristique | Rôle structurel | Limitations fonctionnelles |

|---|---|---|

| Composition du matériau | Résine époxyde + fibres de verre | Pas de particules conductrices |

| État après lamination | Diélectrique entièrement cuit | Ne peut pas conduire les signaux |

| Modes de défaillance | Délaminage à 260°C+ | Ne cause pas de courts-circuits |

| Impact sur la conception | Détermine la précision d’alignement des couches | Affecte l’impédance via la valeur Dk |

La norme IPC-4101E de 2023 [^3] identifie 72 classifications de préimprégnés – utiliser le mauvais type crée un décalage de CTE dans l’axe Z. Pour les cartes de 20 couches, même une variation de 2 % de l’épaisseur s’accumule pour atteindre des erreurs d’alignement de 0,5 mm après lamination.

Comment le préimprégné[^4] diffère-t-il du noyau[^5] dans un PCB ?

Un contrôleur automobile a rencontré des ouvertures intermittentes parce que le concepteur a utilisé de manière interchangeable les matériaux de noyau et de préimprégné. La carte a craqué lors des chocs de température en raison de valeurs de CTE incompatibles.

Le préimprégné contient de la résine non cuite pour la fluidité pendant la pression, tandis que les noyaux ont un diélectrique pré-cuit avec du cuivre. Le Tg plus bas du préimprégné (130-180°C) permet un flux viscoélastique, tandis que les noyaux maintiennent la rigidité au-dessus de 180°C pour prévenir la distorsion.

)

Les états des matériaux déterminent les résultats de fabrication

| Propriété | Préimprégné | Noyau |

|---|---|---|

| Niveau de cuisson de la résine | B-stage (cuisson partielle) | C-stage (cuisson complète) |

| Liaison du cuivre | Adhère pendant la lamination | Feuille de cuivre pré-liaison |

| Tolerance d’épaisseur | ±10% après écoulage | ±3% tel que fourni |

| Dk à 1GHz | 3,8-4,5 (en fonction de la résine) | 4,0-4,7 (plus haut contenu de verre) |

Dans les conceptions à haute vitesse, le décalage de Dk entre le noyau et le préimprégné provoque des discontinuités d’impédance. Une différence de Dk de 0,5 à 56Gbps crée une réflexion de 12% – suffisant pour ne pas respecter les normes PCIe 6.0. Modélisez toujours la courbe Dk réelle du préimprégné, et non les valeurs nominales du datasheet.

Que se passe-t-il avec le préimprégné pendant le processus de lamination du PCB ?

Un tableau d’antennes 5G a perdu 3dB d’efficacité en raison de poches d’air dans le préimprégné. Le profil de lamination[^7] n’a pas tenu compte du temps de gel de la résine, piégeant des vides entre les couches RF.

Pendant la lamination, le préimprégné fond à 150-200°C, s’écoule pour remplir la topographie du cuivre, puis se cross-link en un solide. La pression (300-500 PSI) force la résine dans les lacunes de 3μm entre les pistes, tandis que le vide élimine l’air piégé qui provoque des décharges partielles.

)

Les paramètres thermiques dictent le comportement de la résine

| Étape | Plage de température | Changement physique clé |

|---|---|---|

| Préchauffage | 80-120°C | La viscosité de la résine chute à 1000-2000 cP |

| Écoulage | 130-180°C | 65-85% d’achèvement de l’écoulement de la résine |

| Cuisson | 190-220°C | Le cross-linkage de l’époxy atteint le Tg |

| Refroidissement | <50°C/heure | Prévient les microfissures dues au choc CTE |

La lamination par autoclave pour les PCB aérospatiaux utilise des cycles de 6 heures par rapport à 90 minutes pour les cartes de consommation. Les résines à cuisson rapide économisent du temps mais augmentent la déformation – 0,15% de retrait de la résine peut courber 2mm sur des panneaux de 300mm.

Le choix du préimprégné peut-il affecter l’intégrité du signal dans votre conception ?

Un canal SerDes 112G PAM4 a montré 4dB de perte plus élevée parce que le concepteur a sélectionné le préimprégné FR-4 au lieu du préimprégné ultra-basse perte Megtron 6. Le facteur de dissipation de 0,005 contre 0,002 a gâché les diagrammes d’œil.

Le préimprégné détermine la constante diélectrique (Dk) et le facteur de perte (Df) qui régissent la vitesse du signal et l’atténuation. Pour des pistes de 10mm à 28GHz, une différence de Df de 0,01 ajoute 1,2dB de perte – poussant les marges au-delà des spécifications IEEE 802.3ck pour les interfaces 800GbE.

)

Propriétés des matériaux vs limites de performances

| Type de préimprégné | Dk à 10GHz | Df à 10GHz | Débit de données maximal | Absorption d’humidité |

|---|---|---|---|---|

| FR-4 standard | 4,3 | 0,020 | 6Gbps | 0,8% |

| 370HR à perte moyenne | 3,9 | 0,008 | 56Gbps | 0,4% |

| Megtron6 à ultra-basse perte | 3,5 | 0,0015 | 112Gbps | 0,2% |

L’absorption d’humidité décale le Dk de 4% par 0,1% de gain de poids – pour les câbles sous-marins, cela nécessite un scellement hermétique. Dans les radars automobiles, la stabilité thermique de Dk (±0,05 de -40°C à 125°C) empêche les erreurs de formation de faisceau dépassant ±0,5°.

Conclusion

La sélection du préimprégné de PCB n’est pas une après-pensée – sa stabilité diélectrique[^9], ses caractéristiques d’écoulement et sa conformité thermique[^10] déterminent si votre conception multicouche survive à la fabrication et dure sur le terrain. Faites correspondre les spécifications des matériaux aux exigences opérationnelles.

[^1]: Comprendre le préimprégné de PCB est crucial pour assurer la fiabilité et les performances des PCB multicouches. Explorez cette ressource pour approfondir vos connaissances.

[^2]: Le Tg des matériaux de préimprégné est vital pour la stabilité thermique dans les PCB. En savoir plus sur son impact sur la fiabilité dans ce lien informatif.

[^3]: Vous familiariser avec la norme IPC-4101E peut vous aider à choisir le bon préimprégné pour vos conceptions, améliorant ainsi les performances et la fiabilité.

[^4]: Comprendre le préimprégné est crucial pour la conception de PCB, car il affecte les performances thermiques et électriques. Explorez ce lien pour des insights en profondeur.

[^5]: Les matériaux de noyau sont essentiels pour la stabilité et les performances des PCB. Découvrez plus sur leurs propriétés et applications dans cette ressource informative.

[^6]: Le décalage de Dk peut entraîner des problèmes de performances importants dans les PCB. En savoir plus sur son impact et les solutions dans cet article détaillé.

[^7]: En apprendre davantage sur les profils de lamination peut améliorer votre compréhension du processus de fabrication de PCB et améliorer la qualité du produit.

[^8]: Comprendre l’absorption d’humidité est crucial pour assurer la fiabilité et la longévité des PCB dans divers environnements.

[^9]: Explorer la stabilité diélectrique peut vous aider à choisir les bons matériaux pour des performances de PCB optimales et une fiabilité.

[^10]: En apprendre davantage sur la conformité thermique peut vous guider dans la sélection de matériaux qui résistent aux variations de température sans compromettre les performances.