Vous rencontrez des difficultés avec les prototypes de circuits imprimés, les dépassements de budget ou les problèmes de qualité ? Vous n’êtes pas seul. Ce guide simplifie la tâche et propose des stratégies concrètes pour une personnalisation réussie.

Rationalisez vos projets de circuits imprimés en priorisant le nombre de couches, la compatibilité des matériaux, les contrôles DFM, la simplification de la conception à moindre coût et la validation rigoureuse des fournisseurs afin d’éviter les pièges courants de la production et de garantir les performances.

La réussite de la personnalisation de circuits imprimés commence par la compréhension des paramètres techniques critiques. Analysons les facteurs les plus fréquents qui freinent les projets et leurs solutions.

Comment déterminer si le nombre de couches, le matériau et les dimensions d’un circuit imprimé répondent aux exigences du projet ?

Les spécifications des circuits imprimés ressemblent souvent à des devinettes. Un nombre de couches trop complexe ou un mauvais choix de substrat peut faire exploser les coûts, tandis qu’une spécification insuffisante peut entraîner des pannes.

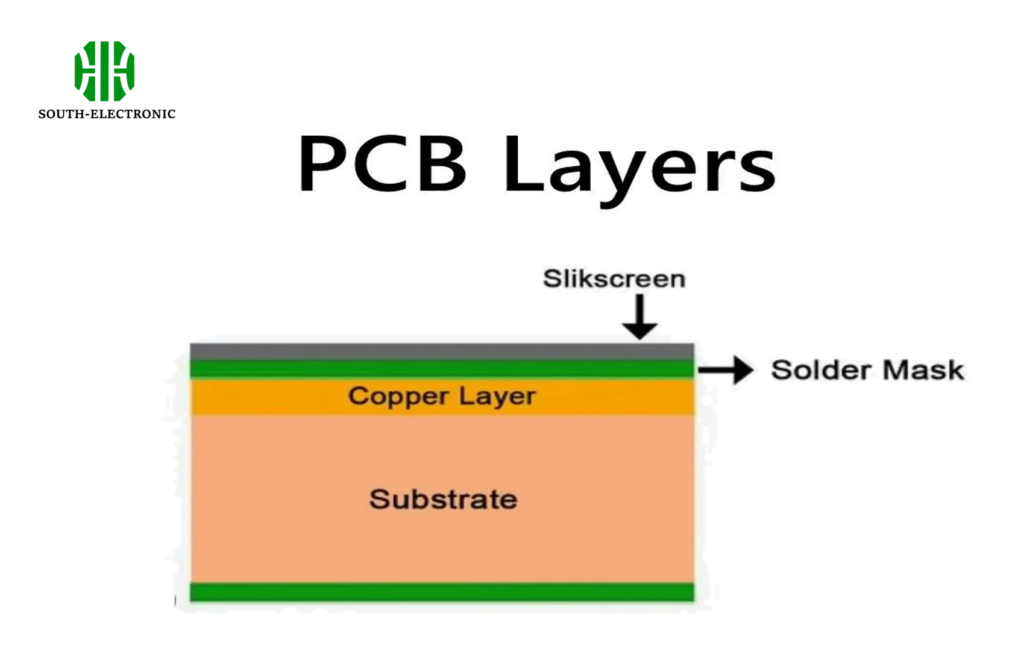

Adaptez le nombre de couches à la complexité du signal (1 à 2 pour les circuits simples, 4+ pour les conceptions haute vitesse), sélectionnez les substrats en fonction des besoins thermiques/mécaniques (FR-4 dans la plupart des cas) et confirmez les dimensions à l’aide d’outils de CAO avant le prototypage.

)

Cadre d’évaluation critique

Utilisez cette matrice de décision pour éviter les incohérences de spécifications :

| Aspect de conception | Critères d’évaluation | Pièges courants |

|---|---|---|

| Nombre de couches | Intégrité du signal, plans d’alimentation nécessaires | Sur-ingénierie pour plus de simplicité |

| Matériau du substrat | Tg, constante diélectrique, besoins en flexibilité | Utilisation du FR-4 pour les applications à haute température |

| Dimensions de la carte | Ajustement du boîtier, exigences de densité des composants | Ignorer les marges de panélisation |

Pour mes projets RF, j’ai opté pour le Rogers 4350B plutôt que le FR-4 standard, malgré des coûts plus élevés. La constante diélectrique stable du substrat empêchait toute dérive des performances, justifiant ainsi l’investissement. Il est important de toujours valider les propriétés du matériau par rapport aux conditions de fonctionnement.

Quels facteurs influencent significativement les coûts de personnalisation des circuits imprimés ?

Les dépassements de coûts font dérailler 42 % des projets de circuits imprimés. Des dépenses cachées se cachent dans le choix des matériaux, les couches inutiles et les procédés spéciaux qui n’apportent aucune valeur ajoutée fonctionnelle.

Principaux facteurs de coût : nombre de couches (+ 30 % pour 4 L par rapport à 2 L), matériaux haute fréquence[^3] (3 à 5 x FR-4) et finitions spéciales[^4] (ENIG/HASL). Optimisez en réduisant le nombre de couches, en utilisant des matériaux standard et en simplifiant les agencements.

)

Guide de réduction des coûts

| Catégorie de coûts | Stratégie d’optimisation | Économies typiques |

|---|---|---|

| Réduction des couches | Fusionner les couches d’alimentation/de signal lorsque cela est possible | 15-25 % |

| Sélection des matériaux | Utiliser le FR-4, sauf si les spécifications électriques l’exigent | 20-50 % |

| Panneautisation | Optimiser le nombre de cartes par panneau (gain de 12-15 %) | 10-18 % |

Exemple : Un client avait besoin de cartes à 6 couches, mais a reconfiguré les plans d’alimentation, obtenant les mêmes performances avec 4 couches. Économies : 820 $ pour 100 cartes. Remettre toujours en question les exigences en termes de couches.

Quels procédés de fabrication de circuits imprimés spécialisés peuvent allonger les délais de personnalisation ?

Les procédés exotiques créent des goulots d’étranglement. Le routage HDI ajoute 4 à 7 jours, les vias borgnes/enterrés nécessitent des étapes de perçage laser supplémentaires, et le contrôle de l’impédance nécessite un approvisionnement précis en matériaux.

Procédés à haut risque : HDI (jusqu’à 7 jours supplémentaires), via-in-pad (3-5 jours), réglage RF. Atténuer les risques en préapprouvant les matériaux et en confirmant les capacités des fournisseurs en amont.

)

Analyse des délais

| Processus | Délai standard | Délai prolongé | Alternatives |

|---|---|---|---|

| Microvias HDI | 14 jours | 19 jours | Utiliser des vias décalés |

| Plaquage or | 5 jours | 7 jours | Opter pour la finition ENIG |

| Empilement flex-rigide | 10 jours | 16 jours | PCB séparés |

Étude de cas : Un dispositif médical nécessitait un via-in-pad, ce qui a ajouté 4 jours. Solution : Décalage des composants pour permettre des vias traversants, respectant ainsi le délai sans reconception.

Comment éviter les erreurs de fichier de conception susceptibles de retarder la production de PCB ?

Un seul fichier de perçage manquant peut coûter 2 500 $ en relances. Parmi les erreurs courantes, on trouve un nombre de couches incohérent, des masques de soudure manquants et des paramètres DRC incorrects.

Prévenir les erreurs grâce à la validation en 3 étapes : exécuter des vérifications DRC automatisées[^5], vérifier les couches Gerber dans les outils de visualisation et confirmer les empreintes IPC-7351.

%[Validation de conception PCB]( )

)

Liste de contrôle de vérification des erreurs

| Type d’erreur | Outil de prévention | Vérifications critiques |

|---|---|---|

| Alignement des couches | Visionneuse Gerber | Espacement entre perçage et cuivre |

| Anneaux annulaires | Logiciel DRC | Largeur d’anneau minimale de 0,15 mm |

| Erreurs d’empreinte | Bibliothèque IPC-7351 | Taille des pastilles par rapport aux pattes des composants |

Demandez toujours un rapport DFM[^6] avant la production. Un projet comportait des pistes de 12 mil, mais l’usine exigeait un minimum de 15 mil. Identifier ce problème en amont a permis de gagner 9 jours.

Comment vérifier les capacités de production et les normes de qualité réelles d’un fournisseur ?

63 % des acheteurs de circuits imprimés signalent des inadéquations de capacités. Les arguments marketing ne correspondent souvent pas à la réalité concernant les microvias percés au laser, le contrôle d’impédance strict (± 5 %) ou les finitions de surface avancées.

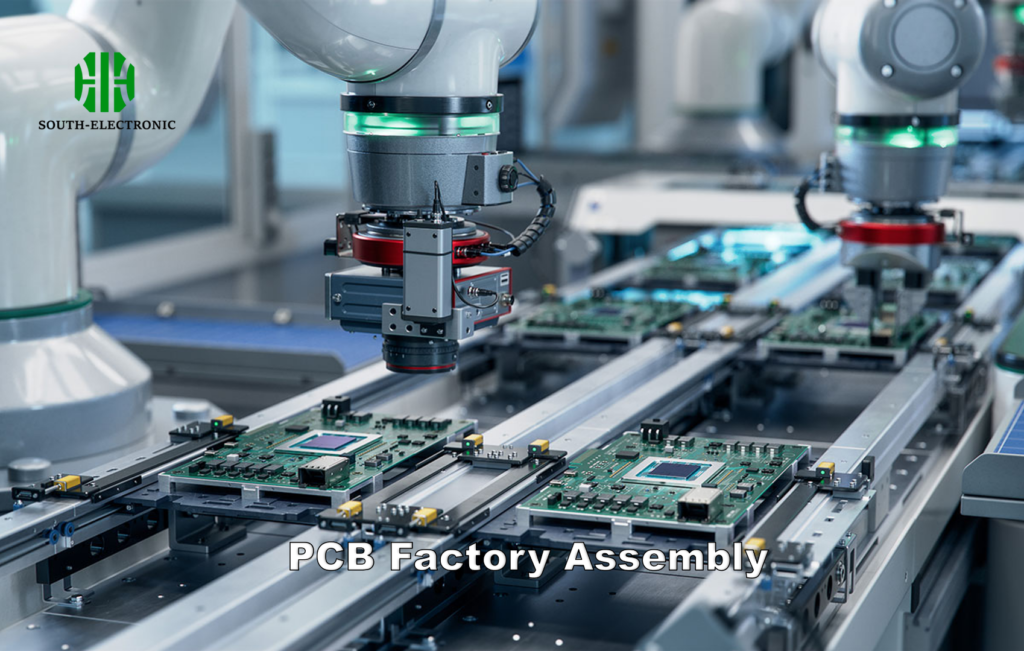

Validation par des rapports d’audit (IATF 16949[^7]), des tests d’échantillons (TDR pour l’impédance) et des visites sur site pour vérifier les processus AOI/ICT de 4 heures.

)

Matrice de vérification des fournisseurs

| Méthode de vérification | Indicateurs clés | Signaux d’alerte |

|---|---|---|

| Certifications | UL, ISO 9001, IPC-A-600 Classe 3 | Aucun rapport d’audit récent |

| Rapports de test | Impédance TDR[^8] Tolérance de ±7 % | Pas d’inspection optique automatisée |

| Visite des installations | Enregistrements d’étalonnage de la ligne CMS | Stations de soudage manuelles |

Un client a choisi un fournisseur « compétent » sans vérification. Son AOI n’a pas détecté de composants 0201, ce qui a entraîné un rappel de 15 000 $. Testez toujours les échantillons en conditions réelles.

Conclusion

Optimisez vos projets de circuits imprimés en alignant les spécifications sur les besoins réels, en simplifiant les conceptions pour maîtriser les coûts, en vérifiant la DFM en amont et en examinant rigoureusement les fournisseurs. Prototypez plus intelligemment, sans difficulté.

If you’re still searching for the perfect PCB manufacturer, look no further than South-Electronic. With years of expertise, we excel at optimizing designs for cost and performance, ensuring strict quality control, and meeting tight deadlines. Trust us to turn your PCB concepts into high – quality, reliable products. Contact us today and experience seamless customization!

[^1] : Comprendre l’impact du nombre de couches sur la conception des circuits imprimés peut vous aider à prendre des décisions éclairées pour vos projets.

[^2] : Explorez cette ressource pour découvrir des stratégies efficaces pour optimiser votre processus de personnalisation de circuits imprimés et éviter les pièges courants. [^3] : Explorez les implications financières de l’utilisation de matériaux haute fréquence pour optimiser la conception et le budget de vos circuits imprimés.

[^4] : Découvrez l’impact financier des finitions spéciales pour éviter les dépenses inutiles dans vos projets de circuits imprimés.

[^5] : Comprendre le rôle des contrôles DRC automatisés peut améliorer considérablement la précision de votre conception et réduire les erreurs coûteuses en production.

[^6] : En savoir plus sur les rapports DFM vous aidera à comprendre leur rôle essentiel dans la prévention des retards de production et la faisabilité de la conception.

[^7] : Comprendre la norme IATF 16949 peut vous aider à garantir que vos fournisseurs respectent des normes de qualité élevées, réduisant ainsi les risques en production.

[^8] : En savoir plus sur les tests d’impédance TDR peut améliorer vos connaissances en matière d’assurance qualité des circuits imprimés et garantir une meilleure sélection des fournisseurs.