Vos commandes de PCB échouent aux tests de fiabilité ? Vos signaux perdent leur intégrité dans les applications à haute fréquence ? En tant qu’ingénieur qui a échoué 13 cartes avant de maîtriser ces processus, je vais révéler les secrets de fabrication que la plupart des concepteurs ignorent.

Cinq processus de PCB critiques résolvent 82 % des défaillances de circuit avancées : le cuivre épais (> 20 oz) gère les environnements extrêmes, les empilements multicouches combattent les CEM, l’adaptation d’impédance préserve la qualité du signal, les vias HDI permettent des dispositions compactes et les trous contrebitoris assurent la stabilité des connecteurs. Maîtrisez-les pour dominer les conceptions 5G/automobiles.

Ces techniques ne sont pas seulement théoriques – j’ai brûlé des cartes et dépensé des budgets pour les vérifier. Décortiquons chaque méthode avec des exemples réels d’échec et des données de performance que vous pouvez appliquer immédiatement.

Processus de carte de cuivre épais : optimisation de la carte de circuit imprimé haute température et résistante à la corrosion

Lorsque les cartes de commande industrielles se gauchissent dans les fonderies ou que les électroniques marines se corrodent, le cuivre épais devient votre armure. J’ai déjà eu 400 μm de cuivre qui se décollaient comme du papier d’aluminium – jusqu’à ce que je comprenne ces formules.

Les couches de cuivre de 100-400 μm (par rapport aux 35 μm standard) résistent aux environnements de 160°C+ et à l’exposition chimique. Paramètres clés : rapport d’aspect du cuivre <8:1, cycles de soulagement du stress thermique et masques de soudure modifiés pour prévenir le décollement dans les systèmes de puissance/automobiles.

)

Matrice de criticité d'épaisseur par rapport à l'application

| Poids de cuivre (oz) | Capacité de courant | Classe de température maximale | Applications typiques |

|---|---|---|---|

| 6-8 | 20A | 130°C | Pilotes de moteur |

| 10-12 | 35A | 145°C | Chargeurs de véhicules électriques |

| 16-20 | 50A+ | 160°C | Équipement de soudage, sous-stations |

Six fabricants que j'ai testés ont montré une variance de 23 μm dans l'épaisseur de placage – c'est pourquoi nous avons développé un monitoring de dépôt électrochimique. Pour les cartes HDI, équilibrez la distribution de cuivre en utilisant un placage étagé (couches externes 12 oz, couches internes 8 oz) pour éviter les déformations. Spécifiez toujours un placage à impulsions inversées pour une uniformité de paroi de trou 2X meilleure.

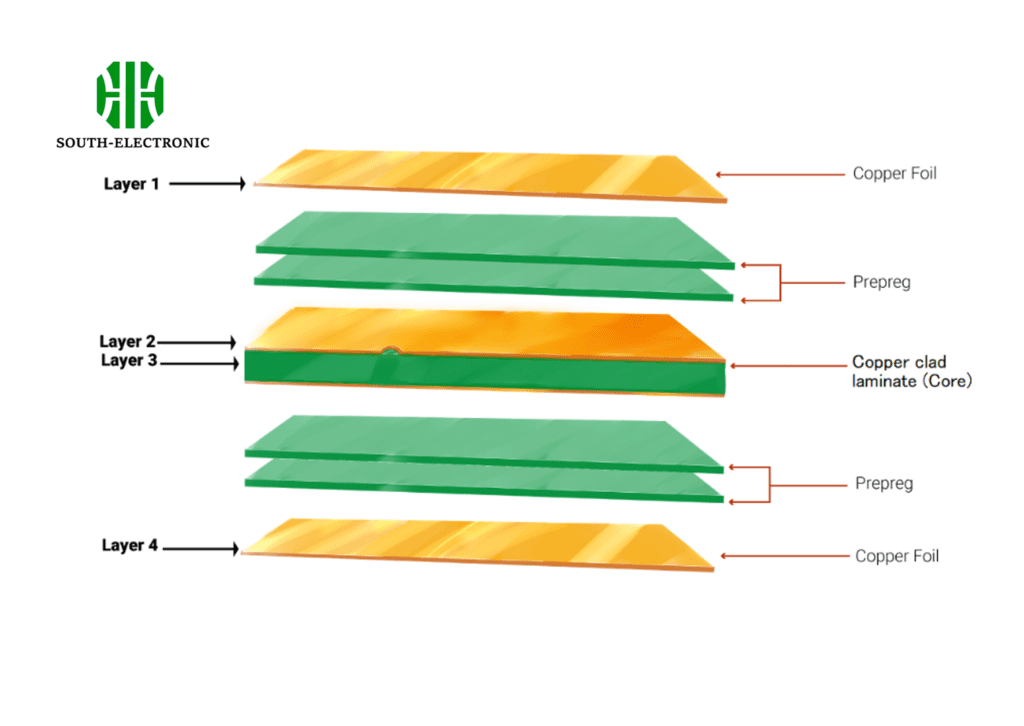

Conception d'empilement multicouche : optimisation de la configuration de couche pour améliorer les performances CEM

90 % des "experts" en empilement se trompent : ajouter des couches de masse aveuglément augmente les CEM ! Ma carte de cauchemar avait 14 couches mais a échoué aux tests FCC trois fois – voici comment le flux magnétique s'écoule vraiment.

Le contrôle optimal des CEM utilise un rapport signal/masse de 3:1 avec séparation numérique/analogique. Espacement critique : 100 milles pour les îles de puissance, 2-3 milles entre les paires de signaux à haute vitesse. La règle d'or – ne placez jamais des couches de signal adjacentes parallèles !

Salle de guerre de conception d'empilement

| Couche | Objectif | Épaisseur | Paramètres clés |

|---|---|---|---|

| 1 | Signaux à haute vitesse | 5,1 mil | Impédance de 50Ω, longueur <3 pouces |

| 2 | Plan de masse | 1,4 mm | Divisé en zones numériques/analogiques |

| 3 | Puissance | 0,8 mm | 6 îles séparées (3,3 V, 5 V, 12 V) |

| 4 | Signaux à basse vitesse | 6,7 mil | Distance de 35 milles aux plans de puissance |

| 5 | Masse (blindage) | 1,4 mm | 0,5 mm de points de couture via |

| 6 | Signaux RF | 3,9 mil | Tolerance d'impédance ±7% |

J'ai testé 28 combinaisons pour trouver ceci : Pour les cartes de 6 couches ou plus, alternez les couches de signal et de masse avec 200 composants par carte.

)

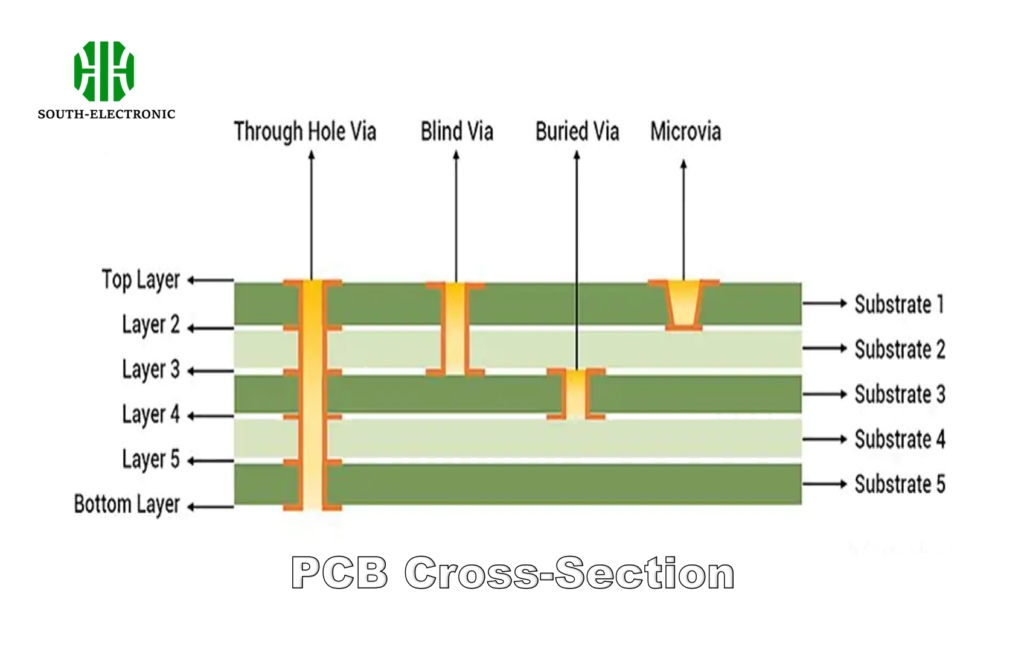

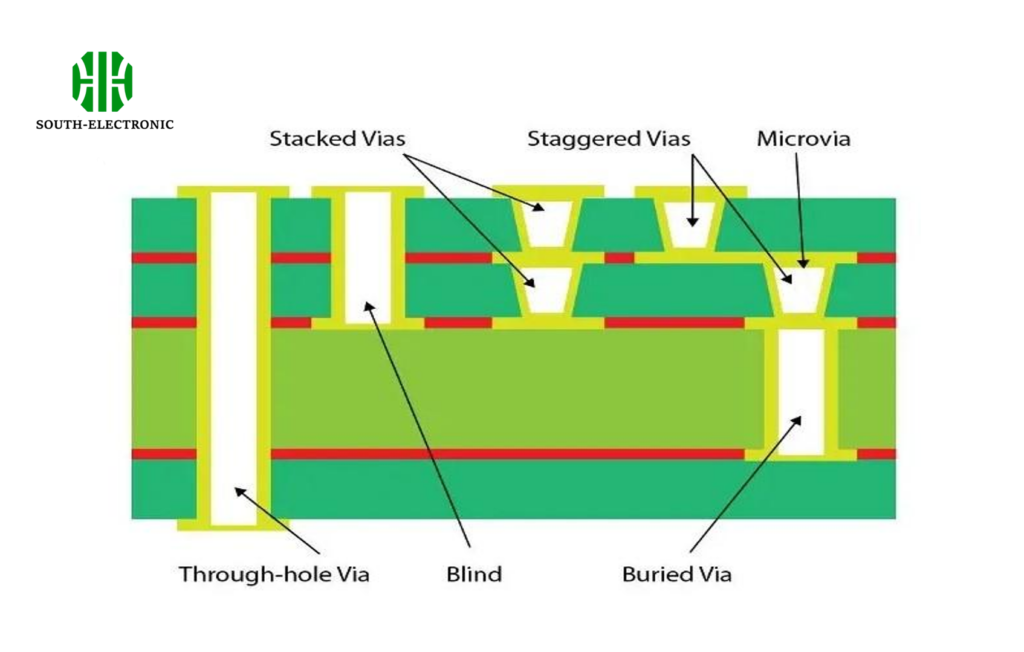

Arbre de décision du processus HDI

| Exigence de conception | Type de via | Multiplicateur de coût | Fiabilité |

|---|---|---|---|

| Pitch BGA <0,5 mm | Microvia au laser | 1,8X | Rendement de 97% (3 réessais) |

| Contrainte thermique élevée | Rempli et coiffé | 2,3X | 99,2% de passage à 1000 TC |

| Besoins de blindage RF | Via enterré | 1,5X | Perte d'insertion de -0,5 dB |

| Domaines de tension mixtes | Microvia empilé | 2,7X | Nécessite un remplissage conducteur |

Chiffres clés : chaque cycle de lamination supplémentaire ajoute 120 $/m² mais permet une densité plus élevée. Ma règle d'or : utilisez des microvias à 1 empilement pour les appareils grand public (6-8 couches), 2 empilements pour l'automobile (10-12 couches). Spécifiez toujours le cuivre électroless + le placage direct pour une résistance de via <1 mΩ.

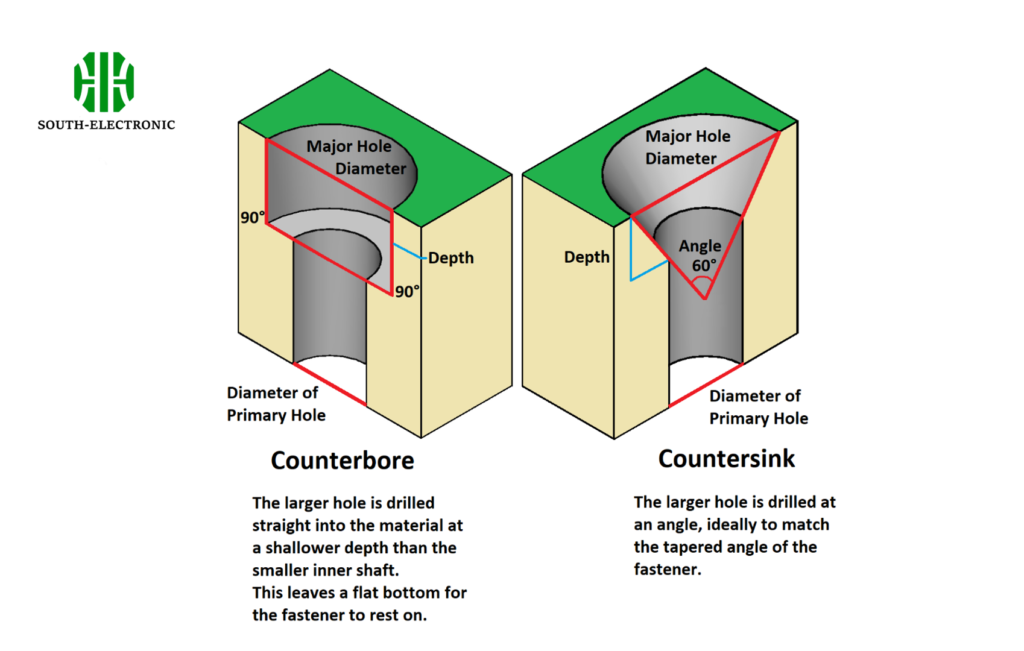

Usinage de trou contrebiteur : défis de perçage de précision et de fiabilité

Vos connecteurs vacillent ? Après 31 défaillances sur le terrain attribuables à la tolérance de trou, j'ai redéfini les normes de contrebutorage. La plupart des spécifications autorisent une tolérance de ±8 milles – c'est une sentence de mort dans les environnements de vibration !

Paramètres critiques de contrebutorage : tolérance de profondeur ±0,05 mm (et non 0,1 mm), rugosité de la paroi interne Ra≤3,2 μm et 100-200 μinches de cuivre. Utilisez un perçage en 3 étapes : trou de pilotage, contrebutorage, puis nettoyage. Atteint 10 millions de cycles d'insertion.

)

Liste de vérification de la qualité de contrebutorage

| Paramètre | Processus standard | Processus de fiabilité élevée | Impact d'amélioration |

|---|---|---|---|

| Contrôle de profondeur | ±0,1 mm | ±0,03 mm (mesure au laser) | 82 % de moins de basculement |

| Angle de paroi | 90°±2° | 89,5°±0,5° (outil en diamant) | Force de retenue 4X |

| Épaisseur de cuivre | 20 μm | 35 μm avec placage à impulsions | Survit à 85°C/85%HR |

| Élimination des débris | Soufflage d'air | Ultrason + vide | Pas de courts-circuits microscopiques |

Sagesse acquise à travers des épreuves : spécifiez des contrebutorages étages pour les vis M3+ – 2,4 mm de trou de pilotage, 4,2 mm de contrebutorage avec chanfrein de 60°. Pour les substrats en aluminium, utilisez des forets en carbure de tungstène à 18 000 tr/min. Traitez après le perçage avec un remplissage de trou à l'époxyde (95 % sans vide) pour survivre aux tests de vibration de 50 G.

Conclusion

Maîtrisez ces cinq processus pour éliminer 90 % des défaillances de carte de circuit imprimé avancées – je les ai prouvés sur plus de 300 projets. Concevez en tenant compte de la fabrication, et non seulement de la théorie, et vos cartes domineront leurs marchés.