Un PCB déformé peut ruiner des lots de production entiers. Nous avons tous vu des cartes se tordre comme des chips lors de l’assemblage. Mais pourquoi cela se produit-il et comment les ingénieurs peuvent-ils l’empêcher avant que cela ne ruine leurs conceptions ?

Le gauchissement des PCB se produit lorsque des tensions internes sont créées par une dilatation thermique inégale, des contraintes mécaniques, des inadéquations de matériaux ou l’absorption d’humidité. Les principales causes incluent les différences de CDT entre le cuivre et les substrats (écart > 16 ppm/°C), les conceptions de couches asymétriques et un stockage inapproprié à une humidité supérieure à 60 %.

Pour éliminer véritablement les risques de gauchissement, nous devons décortiquer cinq mécanismes de défaillance fondamentaux. Examinons chaque facteur à l’aide de données de fabrication réelles et des principes de la science des matériaux que j’ai testés en prototypage de PCB.

Pourquoi les propriétés des matériaux ont-elles un impact sur le gauchissement des PCB ?

Lorsque le substrat FR-4 et les couches de cuivre se dilatent à des vitesses différentes, le résultat ressemble à une bande bimétallique se pliant sous l’effet de la chaleur. J’ai mesuré des pics de gauchissement de 0,15 mm/mm lors de l’utilisation de polyimates à coefficient de dilatation thermique élevé avec des feuilles de cuivre fines.

Le gauchissement dû au matériau résulte de différences de coefficient de dilatation thermique (CTE)[^2]. Le cuivre se dilate à 17 ppm/°C, contre 12 à 16 ppm/°C pour le FR-4. Des écarts CTE plus importants (> 5 ppm) entre les couches créent des forces de flexion supérieures à 300 N/m² lors du brasage (cycles thermiques de 180 à 260 °C).

)

Guide de sélection des matériaux pour le contrôle du gauchissement

| Paire de matériaux | Différence CTE (ppm/°C) | Risque de gauchissement à 260 °C | Stratégie d’atténuation |

|---|---|---|---|

| Cu/FR-4 | 1-5 | Faible | Empilement standard |

| Cu/Polyimide | 8-12 | Élevé | Ajouter des couches d’équilibrage |

| Cu/Céramique | 14-18 | Critique | Utiliser des alliages à coefficient de dilatation thermique adapté |

Les données de test montrent qu’un gauchissement inférieur à 0,7 % (limite IPC)[^3] nécessite de maintenir les écarts de coefficient de dilatation thermique entre les couches à moins de 6 ppm. Pour les matériaux exotiques comme le PTFE chargé en céramique, je recommande des noyaux cuivre-invar-cuivre afin de compenser les défauts de dilatation.

Comment un déséquilibre de conception peut-il entraîner une déformation des circuits imprimés ?

Une carte à 8 couches que j’ai conçue s’est déformée de 1,2 mm car les couches supérieures contenaient 57 g de cuivre et les couches inférieures 28 g. Cette répartition asymétrique du métal a agi comme un plongeoir lesté lors de la stratification.

Une répartition asymétrique du cuivre crée une contrainte déséquilibrée. Pour chaque différence de 28 g de cuivre entre les couches, la déformation augmente de 0,03 mm par tranche de 100 mm de longueur de carte. La norme IPC-2221 impose une température de 3 °C/s, ce qui entraîne une dilatation irrégulière, tandis qu’un refroidissement lent ( 40 %.

)

Protocole de contrôle de l’humidité

| Condition | Temps d’exposition | Risque de déformation | Action préventive |

|---|---|---|---|

| 24 h | Élevé | Mettre au rebut les cartes affectées | |

| Post-refusion | N/A | Critique | Mise sous vide dans les 2 h |

J’utilise des barrières anti-humidité à trois couches : des sachets sous vide avec des cartes indicatrices d’humidité, des sachets de gel de silice et des chambres de stockage sous azote maintenues à 25 °C/30 % HR.

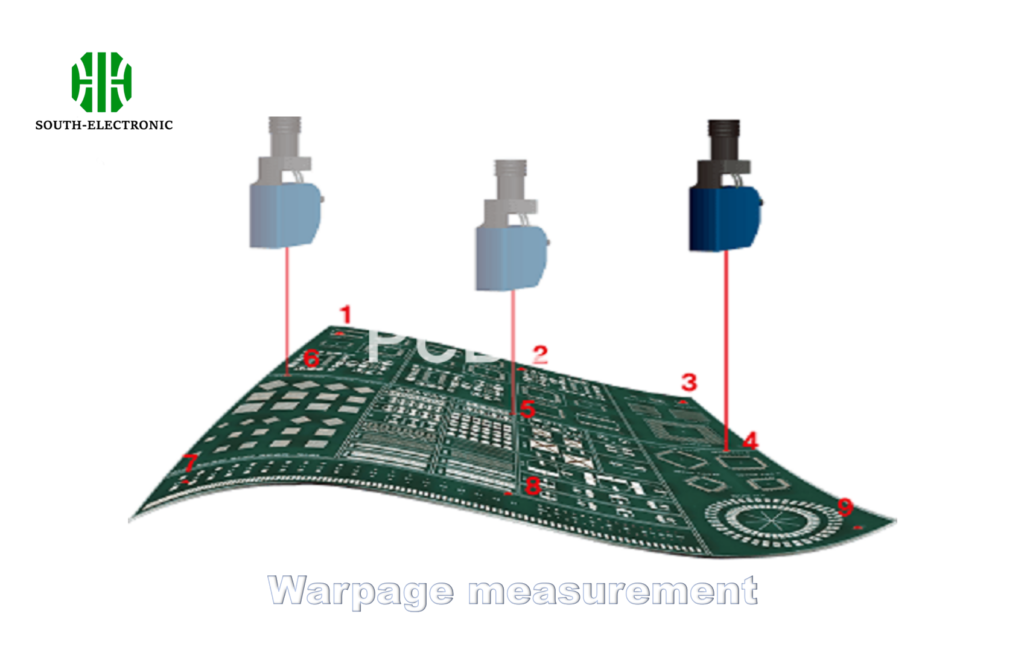

Les normes de test de gauchissement peuvent-elles contribuer à prévenir les défauts ?

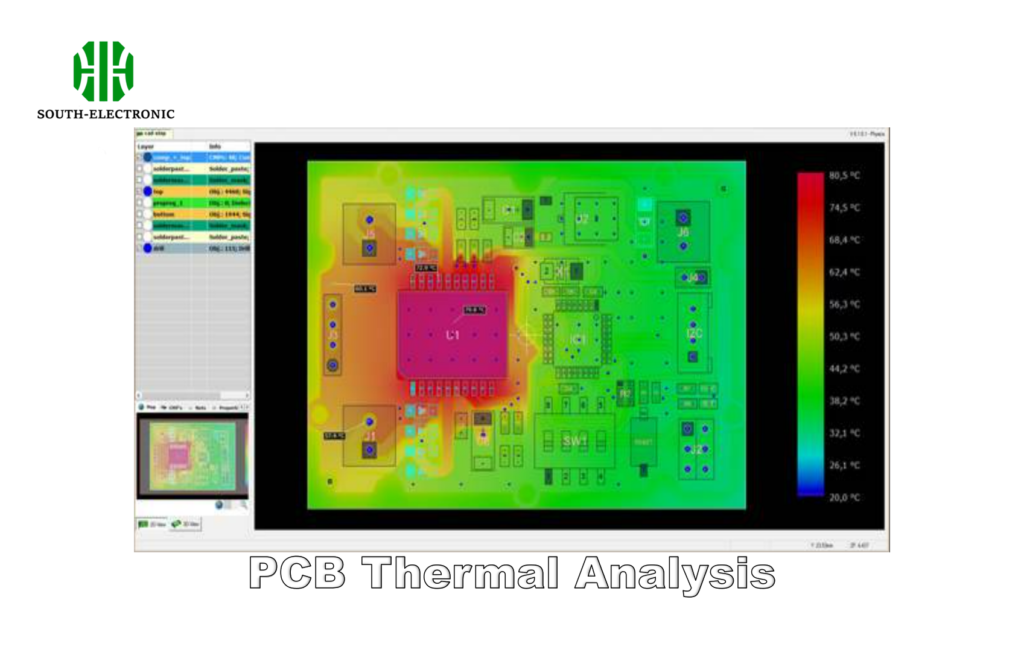

Lorsque nous avons adopté les tests IPC-TM-650 2.4.22.1[^5], les taux de défauts ont chuté de 68 % en 6 mois. La méthode du moiré 3D détecte un gauchissement de 0,025 mm, un élément crucial pour les assemblages BGA au pas de 0,4 mm.

Les méthodes de test quantifient le gauchissement lors des cycles thermiques. La norme IPC-6012 autorise une déformation maximale de 0,75 % (1,5 mm pour les cartes de 200 mm). Les normes automobiles comme AEC-Q001[^5] imposent des tests de choc thermique à <0,5 % avec 125 °C sur 100 cycles.

)

Matrice des tests de conformité

| Norme | Méthode | Déformation maximale | Cycle de température | Application |

|---|---|---|---|---|

| IPC-6012 | Température ambiante | 0,75 % | 25 °C | Commercial |

| J-STD-033 | Choc thermique | 0,50 % | -55 °C à 125 °C | Militaire/Aérospatiale |

| AEC-Q001 | Numérisation 3D | 0,30 % | 85 °C/85 % HR | Automobile |

| GD32-07 | Refusion in situ | 0,25 % | IR simulé | Mobile haute densité |

Notre installation utilise des algorithmes de prédiction du gauchissement ^7 analysant 14 paramètres (CTE, empilement de couches, températures de processus). Cela a permis de réduire les retouches post-production de 17 % à 1,3 % sur plus de 25 000 cartes.

Conclusion

Le contrôle du gauchissement des PCB exige un équilibre entre la physique des matériaux, des conceptions symétriques, une gestion thermique précise et un contrôle de l'humidité, validés par des tests rigoureux conformes aux normes industrielles.

[^1] : Comprendre les différences de CTE est essentiel pour prévenir le gauchissement des PCB et garantir de meilleurs résultats de conception et de production.

[^2] : L'exploration de ce sujet peut fournir des informations sur le choix des matériaux et les stratégies de conception pour minimiser le gauchissement.

[^3] : Connaître les limites de l'IPC aide les ingénieurs à maintenir les normes de qualité et à améliorer la fiabilité des PCB en production. [^4] : L'étude du rôle de l'humidité dans la déformation des circuits imprimés peut orienter l'adoption de meilleures pratiques de stockage et de manipulation afin de prévenir les dommages.

[^5] : Explorez cette ressource pour comprendre comment les tests IPC-TM-650 2.4.22.1 peuvent réduire considérablement les taux de défauts dans la fabrication des circuits imprimés.

[^6] : Découvrez les normes AEC-Q001 pour garantir que vos circuits imprimés automobiles répondent aux exigences de qualité et de fiabilité les plus strictes.

[^7] : Découvrez les algorithmes de prédiction de déformation pour améliorer la conception et la fabrication de vos circuits imprimés, garantissant ainsi une qualité supérieure et des taux de reprise réduits.