Les fabricants de PCB craignent plus l’humidité que la poussière. Un sol d’usine humide au coucher du soleil peut saboter des mois de R&D. Découvrez pourquoi vos cartes de circuit absorbent secrètement l’humidité comme des éponges.

La sensibilité à l’humidité[^1] décrit la tendance des PCB à absorber l’humidité atmosphérique, provoquant des bulles d’air (délaminage) ou l’explosion de composants ("popcorning") pendant le soudage. Les matériaux hygroscopiques tels que les substrats laminés et les résines époxydiques nécessitent des classifications MSL strictes (normes IPC/JEDEC) pour un stockage et un assemblage appropriés.

)

Mais pourquoi cette guerre de l’eau est-elle importante ? Décortiquons comment les molécules d’humidité invisibles sabotent physiquement et chimiquement les assemblages électroniques – et comment vous pouvez les arrêter.

Pourquoi l’humidité endommage-t-elle les PCB ? Causes et réactions chimiques

Imaginez de l’eau embouteillée qui se dilate 1 700 fois lors de l’ébullition. Maintenant, imaginez que cette violence se produise à l’intérieur de votre puce de circuit lors du soudage de refusion. L’humidité détruit via trois voies.

La vapeur d’humidité piégée se vaporise pendant les processus thermiques, créant une pression de vapeur qui fend les matériaux. Les réactions d’hydrolyse dégradent les résines et les masques de soudure, tandis que la migration électrochimique des métaux provoque des courts-circuits. L’oxydation du cuivre et le gonflement des fibres de verre aggravent les dommages structurels.

)

Décomposition de la destruction physique/chimique

Deux modes de dommages se produisent lorsque l’humidité rencontre la chaleur :

| Mécanisme | Matériaux affectés | Défauts résultants | Seuil de température |

|---|---|---|---|

| Expansion de vapeur | FR-4, masque de soudure | Délaminage, cratérisation des pads | 100°C (212°F) |

| Hydrolyse | Résines époxydiques | Contamination ionique, capacité | 85°C/85% RH |

| Migration électrochimique[^3] | Traces de cuivre | Croissance de dendrites, fuite de courant | Humidité ambiante |

Lors de la refusion (220-260°C), l’eau absorbée se convertit en vapeur en millisecondes. Le laminate FR-4 se dilate de 300 ppm/°C, mais le cuivre ne se dilate que de 17 ppm/°C – créant des contraintes de cisaillement qui décollent les couches ("popcorning"). Les packages BGA présentent un taux de défaillance 31 % plus élevé lorsqu’ils sont exposés à 60 % RH avant l’assemblage.

L’hydrolyse du masque de soudure produit des acides carboxyliques qui corrodent les pads. Les contaminants ionisés réduisent la résistance d’isolement – j’ai vu des cartes de 10^6Ω chuter à 10^3Ω après 72 heures de test d’humidité. La cuisson à 125°C pendant 12 heures réactive les résidus de flux latents, aggravant la croissance de dendrites.

Quels sont les signes de défaillance des PCB sensibles à l’humidité ? (Délaminage, popcorning)

Entendez-vous des craquements pendant le soudage ? C’est votre PCB qui crie. Repérez ces défauts avant que les tests fonctionnels ne déclenchent des échecs.

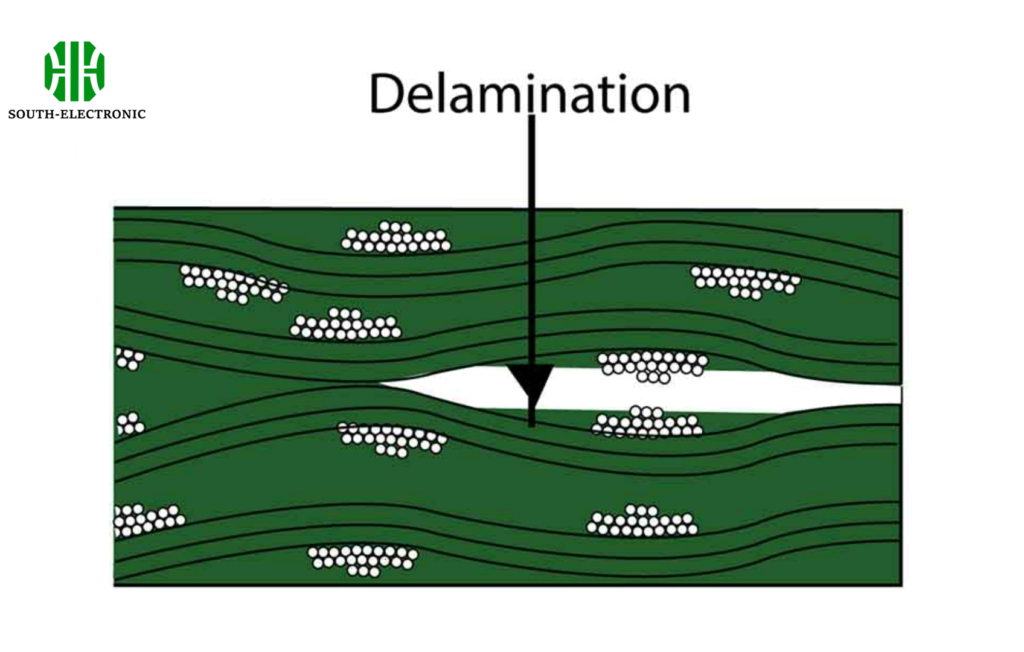

Les signes visibles incluent le gonflement des couches, les taches blanches (délaminage[^4]), les condensateurs explosés et les fibres de verre exposées ("measling"). Les symptômes électriques impliquent des connexions intermittentes, des pics de courant de fuite et des écarts d’impédance ≥15%. Les analyses par rayons X révèlent des vides de vapeur de 50-200µm sous les BGA.

)

Tableau d’identification des modes de défaillance

| Symptôme | Mécanisme | Méthode de détection | Criticité |

|---|---|---|---|

| Craquements audibles | Éruption de vapeur pendant la refusion | Surveillance acoustique | Immédiat |

| Cloques de surface | Délaminage localisé | Microscopie 10x | Élevé |

| Défaillance IR | Contamination ionique | Test SIR (IPC-TM-650) | Modéré |

| Défaillances de chute/choc | Vias/pads fissurés | CSAM (mode de balayage C) | Grave |

L’analyse de la coupe transversale montre que 92 % des défauts de "popcorning" proviennent de zones riches en résine entre les couches de cuivre. Le délaminage commence comme des vides de 10-50µm détectés par imagerie ultrasonore. Le measling (fibres de verre blanchies) indique un contenu d’humidité de 0,1 % ou plus.

Un client de modules IoT a échoué aux tests FCC – il s’avère que la variance de capacité de 6 % provenait de la masque de soudure hydrolysée qui altérait les constantes diélectriques. La cuisson après avoir réduit les défaillances de 78 %.

Comment prévenir les dommages causés par l’humidité : cuisson, emballage sec et normes IPC

Vous ne pouvez pas éliminer l’humidité, mais un emballage intelligent et des fours à 125°C peuvent transformer les composants sensibles à l’humidité en chevaux de travail stables.

La norme IPC/JEDEC J-STD-033D exige que les PCB soient cuits à 125°C pendant 4-28 heures en fonction de l’épaisseur, puis scellés dans des emballages secs à ≤5% RH avec des dessiccants et des cartes d’indicateurs d’humidité. Les niveaux MSL (1-5A) dictent le temps d’exposition maximum au sol.

)

Protocole de défense contre l’humidité[^7]

Étape 1 : Classification MSL[^8]

Attribuez des composants selon la norme IPC-1601 :

| Niveau MSL | Durée de vie au sol (≤30°C/60% RH) | Exigence de cuisson |

|---|---|---|

| 1 | Illimité | Aucun |

| 2A | 4 semaines | 40°C @ 5% RH pendant 48 heures |

| 5A | 24 heures | 125°C pendant 24 heures |

Étape 2 : Stockage sec

- Armoires à azote (10% RH)

- Dessiccant : 20g par 1L de volume

- Sacs de barrière à l’humidité : ≤0,01g/100in²/jour WVTR

Étape 3 : Assemblage contrôlé

- Lignes SMT <40% RH

- Limitez l’exposition : MSL3 = 168 heures maximum

Dans notre installation de Shenzhen, la mise en œuvre de la norme J-STD-033[^9] a réduit les défauts liés à l’humidité de 12,7 % à 2,3 % au premier trimestre 2024. Les cartes de circuit aérospatiales critiques sont scellées sous vide avec des absorbeurs d’oxygène pour un stockage à long terme.

Conclusion

L’humidité attaque les PCB chimiquement et physiquement. Contrôlez l’humidité via les protocoles MSL, la cuisson appropriée et l’emballage hermétique – vos appareils IoT vous remercieront pendant la saison des moussons.

[^1]: Comprendre la sensibilité à l’humidité est crucial pour les fabricants de PCB afin de prévenir les défauts et d’assurer la fiabilité des produits. Explorez ce lien pour des informations approfondies.

[^2]: Découvrez les matériaux hygroscopiques et leur impact sur les performances des PCB, essentiel pour une conception et un processus de fabrication efficaces.

[^3]: La migration électrochimique peut entraîner de graves défaillances dans les PCB. Découvrez des stratégies de prévention pour améliorer la durée de vie et la fiabilité de vos circuits.

[^4]: Comprendre le délaminage est crucial pour la fiabilité des PCB. Explorez ce lien pour en savoir plus sur les causes et les méthodes de prévention.

[^5]: Le popcorning peut entraîner des défaillances importantes dans les PCB. Découvrez des stratégies efficaces pour prévenir ce problème en explorant cette ressource.

[^6]: Protéger les composants sensibles à l’humidité est vital pour la durée de vie de l’appareil. Vérifiez ce lien pour les meilleures pratiques et les lignes directrices.

[^7]: Comprendre le protocole de défense contre l’humidité peut vous aider à minimiser les défauts dans les composants électroniques, assurant ainsi de meilleures performances et fiabilité.

[^8]: Explorer la classification MSL vous fournira des informations sur les niveaux de sensibilité à l’humidité, essentiels pour préserver les composants électroniques pendant le stockage et l’assemblage.

[^9]: En savoir plus sur la norme J-STD-033 peut améliorer vos connaissances sur les normes de contrôle de l’humidité, aidant ainsi à réduire les défauts dans les processus de fabrication électronique.