Vos coûts de fabrication de PCBA grèvent vos bénéfices, mais les budgets gonflés ne sont pas inévitables. Décomposons la confusion : une réduction de coûts efficace nécessite une précision chirurgicale, et non des coupes aléatoires. Ces stratégies éprouvées ont permis d’économiser 25-50 % pour mes projets de matériel.

Réduisez les coûts de PCBA grâce à une sélection stratégique de matériaux (les substrats CEM permettent d’économiser 20-30 %), à l’automatisation de la production (réduction de 40 % de la main-d’œuvre) et à l’optimisation intelligente de la conception. Consolidez les fournisseurs pour obtenir des remises en gros et mettez en place des contrôles de qualité rigoureux pour éviter des coûts de reprise de 18 000 $ ou plus par projet.

Ces méthodes fonctionnent, mais seulement lorsqu’elles sont appliquées correctement. Décomposons chaque levier d’économie de coûts avec des données de prix de composants réels et des études de cas de production. Qu’est-ce qui sépare l’optimisation de coûts réussie des catastrophes de qualité ?

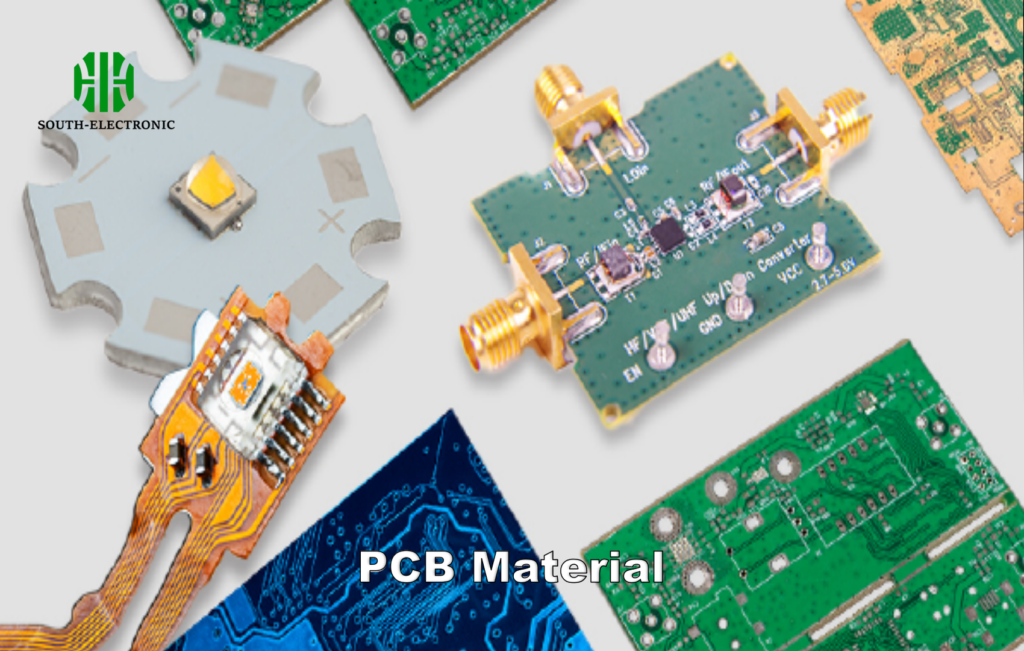

Sélection de matériaux : Comment équilibrer les performances et les coûts ?

Choisir entre FR-4 et CEM-3 ressemble à choisir son poison. Les matériaux haute performance épuisent les budgets, tandis que les options moins chères risquent de provoquer des défaillances sur le terrain. Un client a failli brûler 47 000 $ en utilisant des substrats incorrects pour les contrôleurs LED – jusqu’à ce que nous restructurions son processus de sélection.

Sélectionnez les matériaux en fonction des exigences opérationnelles : utilisez FR-4 pour les applications à haute fréquence/haute température et CEM-1/CEM-3 pour les biens de consommation sensibles au coût. Standardisez 2-3 nuances de substrat approuvées pour les projets afin de maintenir la qualité tout en profitant des remises de volume.

)

Analyse coût-performance des matériaux

| Application | Matériau recommandé | Coût par m² | Classe de température maximale | Meilleur cas d’utilisation |

|---|---|---|---|---|

| ECU automobile | FR-4 Tg170 | 18,50 $ | 170°C | Systèmes haute fiabilité |

| Appareils IoT pour la maison | CEM-3 | 12,80 $ | 130°C | Électronique sensible au coût |

| Contrôleurs LED | CEM-1 | 9,20 $ | 110°C | Applications non critiques |

Conseil de conception : combinez les nuances de matériau dans les cartes multicouches – utilisez FR-4 pour les couches de puissance critiques et CEM-3 pour les couches de signal pour économiser 15-18 % par rapport aux constructions FR-4 complètes.

Stratégie d’achat en gros

- Négociez des prix échelonnés : 10-20 % de réduction pour les commandes de 500 panneaux ou plus

- Maintenez un tampon de matériaux de 3 mois pour éviter les achats d’urgence

- Partenarez avec des distributeurs offrant des services de découpe gratuits

J’ai économisé 8 700 $ par mois pour une startup de dispositifs médicaux en passant leurs cartes 2 couches de FR-4 à CEM-3 et en consolidant 7 fournisseurs en 2 fournisseurs principaux.

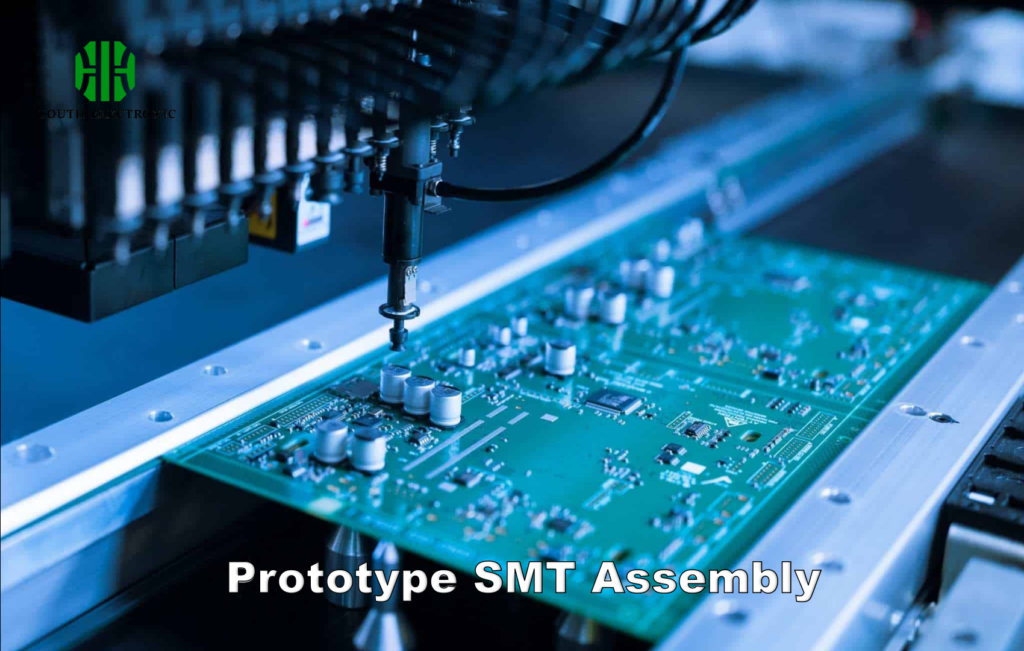

Efficacité de production : L’automatisation peut-elle sauver votre budget ?

"L’automatisation est trop coûteuse pour les petites séries" – le mensonge qui coûte aux fabricants 92 $ de l’heure en main-d’œuvre manuelle. Les lignes SMT modernes peuvent désormais gérer des séries de 500 unités de manière rentable. Décomposons les chiffres réels de ROI.

L’automatisation réduit les coûts de PCBA grâce à une production 24h/24 (augmentation de 67 % de l’utilisation), une précision de placement de 0,008 mm (réduisant les défauts de soudure) et des cycles de production 40 % plus rapides. Les systèmes SMT+AOI réalisent un ROI en 14-18 mois pour les fabricants à volume moyen.

)

Décomposition coût-avantage de l’automatisation

| Processus | Coût manuel par unité | Coût automatisé par unité | Économies de la première année (10 000 unités) |

|---|---|---|---|

| Placement de composants | 0,38 $ | 0,12 $ | 2 600 $ |

| Soudage | 0,27 $ | 0,09 $ | 1 800 $ |

| Inspection | 0,15 $ | 0,04 $ | 1 100 $ |

Étapes clés de mise en œuvre :

- Commencez par l’inspection optique automatisée (AOI) – réduit les reprises de 60 %

- Mettez en place des alimentateurs SMT pour les 20 composants les plus utilisés

- Utilisez des lignes flexibles gérant à la fois la production de prototypes et de masse

Un client de la robotique a réduit le coût de montage de 500 unités de 17,50 $ à 11,80 $ en utilisant des lignes semi-automatisées, réalisant ainsi une amélioration de 23 % de la marge malgré des coûts de location d’équipement de 15 %.

Contrôle de la qualité : Comment éviter les coûts de reprise ?

Ce résistor de 0,15 $ vient de coûter 420 $ en reprise. Les défaillances de qualité multiplient les dépenses de manière exponentielle – un taux de défaut de 2 % peut consommer 11 % des budgets de projet. Voici comment briser ce cycle.

Mettez en place des portes de qualité à 4 étapes : 1) Contrôles de matériaux entrants 2) Inspection de pâte de soudure 3) Inspection optique automatisée (AOI) 4) Test fonctionnel. Cela réduit les taux de reprise de 8 % à 1,2 %, économisant ainsi 18 000 $ ou plus pour les commandes de 1 000 unités.

)

Coût de l’escalade des défaillances de qualité

| Étape de détection | Coût de réparation moyen | Impact sur le temps |

|---|---|---|

| Stockage de composants | 0,85 $ | 15 minutes |

| Post-SMT | 4,20 $ | 45 minutes |

| Assemblage final | 17,50 $ | 2,5 heures |

| Défaillance sur le terrain | 420 $ ou plus | 14 jours ou plus |

Tactiques de prévention :

- Profilage thermique pour chaque lot (tolérance ±3°C)

- Maintenez des journaux de viscosité de pâte de soudure

- Créez des "échantillons tueurs" avec des défauts intentionnels pour l’étalonnage de l’AOI

Après la mise en œuvre d’un contrôle de processus statistique (SPC) chez un fabricant sous contrat, le rendement de première passe est passé de 82 % à 96 %, économisant ainsi 12 400 $ par mois en main-d’œuvre de reprise.

Quelles erreurs augmentent les coûts de PCBA ?

J’ai vu des prototypes de 250 000 $ échouer parce que les ingénieurs ont ignoré la fabricabilité. Ce ne sont pas des risques hypothétiques – voici les principaux tueurs de budget vérifiés par 137 rapports post-mortem.

Pièges de coûts courants : 1) Aucun contrôle DFM provoquant 22 % de conceptions révisées 2) Composants à source unique créant des retards de 6 semaines 3) Tolérances spécifiées à l’excès (+/-0,1 mm contre +/-0,25 mm ajoute 18 % de coût). Mettez en place des bases de données de composants et des protocoles de gel de conception pour éviter cela.

Cadre de prévention des erreurs coûteuses

| Type d’erreur | Fréquence | Impact moyen sur le coût | Méthode de prévention |

|---|---|---|---|

| Empreintes incorrectes | 31 % | 2 800 $ | Validation de modèle 3D |

| Technologie mixte | 18 % | 1 750 $ | Diagrammes de flux de processus |

| Violations thermiques | 27 % | 4 200 $ | Simulation thermique <3W/cm² |

Solutions actionnables :

- Créez une liste de contrôle "règles de fabrication" pour tous les concepteurs

- Exigez des alternatives à deux sources pour tous les composants

- Effectuez une analyse de pile de tolérances avant de finaliser les dispositions

En appliquant les règles DFM tôt, une société de capteurs industriels a réduit les ECO (ordres de modification d'ingénierie) de 7,2 à 0,8 par projet, réduisant ainsi les coûts NRE de 42 %.

Conclusion

Réduisez systématiquement les coûts de PCBA : faites correspondre les matériaux aux besoins réels, automatisez de manière intelligente, imposez des portes de qualité et éliminez les erreurs évitables. Combinés, ces méthodes offrent des économies de 25-50 % sans compromettre la fiabilité – transformant les centres de coûts en avantages concurrentiels.

[^1] Explorez comment les substrats CEM peuvent réduire considérablement les coûts tout en maintenant la qualité dans vos projets de PCBA.

[^2] Découvrez l'impact de l'automatisation de la production sur les coûts de main-d'œuvre et l'efficacité dans la fabrication de PCBA.

[^3] Comprenez les principales différences entre FR-4 et CEM-3 pour prendre des décisions éclairées de sélection de matériaux pour vos projets.

[^4] Apprenez comment l'automatisation peut considérablement réduire vos coûts de production et améliorer l'efficacité dans l'assemblage de PCB.

[^5] Découvrez comment les systèmes SMT+AOI peuvent améliorer votre processus de production et offrir un fort ROI.

[^6] Comprenez les implications financières des taux de défauts dans la fabrication et comment en atténuer les effets sur les budgets.

[^7] Apprenez comment la mise en œuvre de portes de qualité à 4 étapes peut considérablement réduire les taux de reprise et les coûts dans la production.

[^8] Explorez les avantages de l'AOI dans la réduction des reprises et l'amélioration du contrôle de la qualité dans les processus de fabrication.

[^9] La compréhension des contrôles DFM peut vous aider à éviter des révisions coûteuses et à améliorer la fabricabilité dans vos projets.

[^10] L'apprentissage des ECO peut vous aider à rationaliser votre processus de conception et à réduire efficacement les coûts inutiles.