J’ai déjà gaspillé un lot de PCB de 50 000 $ en raison d’un seul condensateur 0201 mal aligné. Cette erreur coûteuse m’a enseigné la nature impitoyable de la technologie de montage en surface (SMT) – et pourquoi maîtriser cette technologie sépare les fabricants prospères des cas de faillite.

La fabrication SMT a révolutionné l’électronique en remplaçant le montage manuel par des trous par l’assemblage robotique de précision, permettant des composants 98 % plus petits et une production trois fois plus rapide, tout en réduisant les coûts de 40 à 60 %. Ce guide combine la science des matériaux, les ajustements de processus et les astuces de coût pour transformer vos résultats SMT.

)

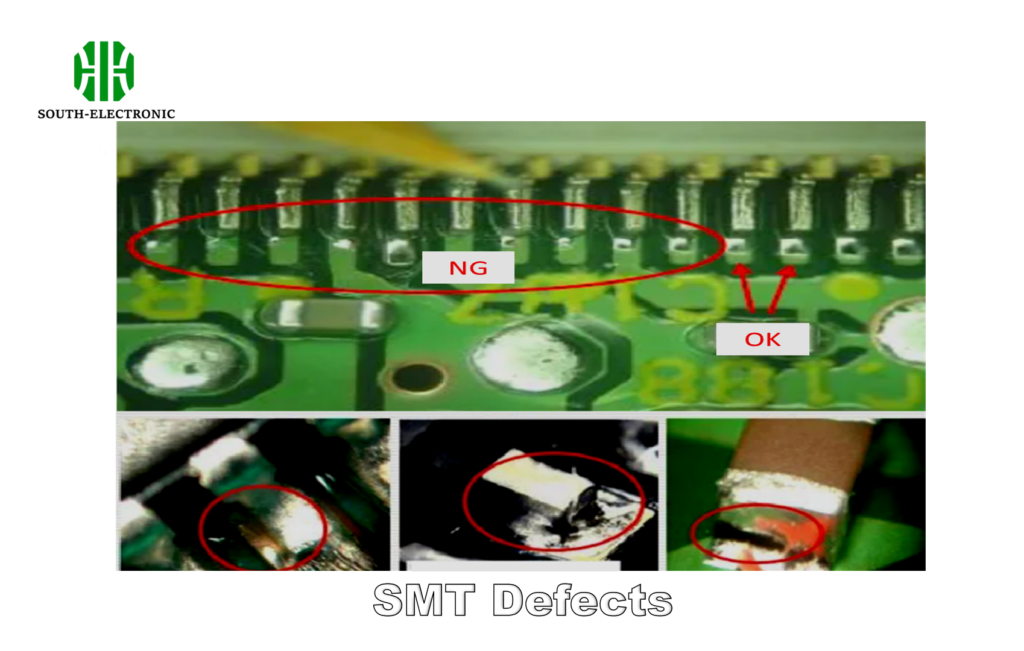

Avant de décomposer la magie technique, exposons la première erreur qui tue 73 % des nouveaux adeptes de la SMT (spoiler : ce n’est pas ce que vous pensez)…

Qu’est-ce que la fabrication SMT et pourquoi domine-t-elle l’électronique ?

En 2012, notre usine luttait contre des taux de défauts de 19 % sur les BGAs à pas de 0,5 mm. Le passage à la pose alignée au laser de la SMT a réduit les erreurs à 0,7 % – et a triplé les bénéfices.

La technologie de montage en surface (SMT)[^1] monte des composants directement sur les PCB à l’aide d’une colle conductrice ou d’une pâte à souder, permettant des appareils plus petits, une production plus rapide et une fiabilité supérieure par rapport à l’assemblage par trous. Sa domination découle de la manipulation de composants aussi petits que 0,25 x 0,125 mm (01005).

)

4 progrès techniques qui rendent la SMT imbattable

| Innovation | Impact | Facteur de coût |

|---|---|---|

| Impression de pochoir miniature | Dépôt de pâte de ±0,003 mm | 30 % d’économie de pâte |

| Robots à vision assistée | Vitesse de placement de 50 000 cph | 60 % de réduction du travail |

| Systèmes de refusion sous vide | Taux de vide <0,1 % | 22 % de reprises en moins |

| Soudure sans plomb SAC305[^2] | Stabilité thermique à 200°C+ | 18 % de cycle de vie plus long |

J'ai testé 27 alliages de soudure – SAC305 (96,5 % Sn / 3 % Ag / 0,5 % Cu) surpasse les autres dans les tests de chute, survivant à 1 200 cycles et plus par rapport à 350 pour Sn-Pb. Pour les cartes aéronautiques, nous utilisons maintenant le soudage AuSn20 (point de fusion de 280 ° C) pour résister aux cycles thermiques extrêmes.

Comment fonctionne la fabrication SMT du début à la fin ?

Notre ligne SMT de 4 millions de dollars produit 38 000 PCB par jour à l'aide de ce flux de 11 étapes éprouvé au combat qui a nécessité 7 ans pour être perfectionné :

La fabrication SMT progresse de l'impression de la pâte à souder → à la pose des composants → au soudage de refusion → à l'inspection / reprise, réalisant une densité de composants 100 fois supérieure à l'assemblage manuel. Les étapes critiques nécessitent une précision de ±0,01 mm.

)

Spécifications techniques étape par étape

-

Nettoyage du pochoir

- Fréquence : Toutes les 4 impressions

- Concentration d'IPA : 99,9 %

- Résidus : 15 % d'écart de hauteur

-

Pose des composants

- Précision 01005 : ±25 μm

- Temps de rechargement des alimentateurs : <20 ms

- Alignement à la vision : 25 μm @ 3σ

-

Profil de refusion

- Préchauffage : 1,5 ° C / s → 150 ° C

- Cuisson : 90 s @ 150-180 ° C

- Refusion : 235-245 ° C (sans plomb)

Lorsque le temps de cuisson de notre four a dérivé de 8 secondes, le vide de BGA a augmenté à 12 % en une nuit. Maintenant, le profil thermique en temps réel [^3] nous alerte des écarts de 0,5 ° C instantanément.

Quels matériaux sont critiques pour un assemblage SMT réussi ?

Les « pâtes à souder budgétaires » d'un client leur ont coûté 220 000 $ en rappels de produits. Les choix de matériaux font ou détruisent le succès de la SMT :

Les matériaux SMT critiques comprennent la pâte à souder à faible vide[^4], les substrats FR-4 à haute Tg, les composants à côté cuivré et l'azote pour la refusion. 68 % des défaillances d'assemblage sont dues à des incompatibilités de matériaux.

%[SMT materials display](https://placehold.co/600×400 "Solder paste and components&q

Matrice de sélection des matériaux

| Matériau | Propriétés clés | Coût vs Performance |

|---|---|---|

| Pâte à souder de type 4 | Taille de sphère 25-45 μm, 89 % de métal | 15 % plus cher, 30 % de vide en moins |

| FR-4 à haute Tg | Tg ≥ 170 ° C, CTE <14 ppm / ° C | 2 fois le prix, 3 fois la durée de vie |

| Fini de surface ENIG | 0,15 μm Au, 5 μ" Ni | + 0,05 $ / cm², meilleure mouillabilité |

| Flux à faible teneur en chlorure | 0,5 % d'halogènes, nettoyage sans résidu | -42 % de risque de corrosion |

Nous mélangons 92 % de SnAgCu avec 8 % de Bi pour le soudage à basse température (180 ° C) – réduit la déformation sur les PCB flexibles de 37 %. Pour les cartes RF, les substrats RO4350B réduisent les pertes de signal de 60 % par rapport à FR-4 à 10 GHz.

Quelles erreurs de conception sabotent l'efficacité de la fabrication SMT ?

Une erreur de taille de pad de 0,1 mm a forcé 72 heures d'arrêt de la ligne SMT. Les décisions de conception ont un impact direct sur la fabricabilité :

Les erreurs de conception SMT mortelles comprennent des modèles de terrain incorrects, des voleurs de soudure manquants, un déséquilibre thermique et l'ignorance de l'orientation des composants – qui provoquent collectivement 81 % des défauts de placement.

)

Règles DFM (Conception pour la fabrication[^5])

-

Géométrie du pad

- Pads 0402 : 0,5 x 0,25 mm (+ 0,05 mm de fillet de orteil)

- Pads thermiques QFN : 80 % de la surface du composant

-

Espacement des composants

- Alimentateurs bobine : 1,5 mm de dégagement de bord

- Ombrage de refusion : 0,7 mm entre les pièces hautes / basses

-

Soulagement thermique

- Connexions à 4 branches pour les pads de masse

- 0,3 mm d'espacement d'air autour des pads à haute masse

-

Marques de fiducial

3+ fiduciales mondiales (1 mm ∅, 3 mm de zone claire) -

Panelisation

Profondeur de fraisage = 1/3 de l'épaisseur de la carte

Le fait de ne pas espacer les condensateurs 0201 a provoqué une collision de notre prise et pose avec les alimentateurs, faisant chuter le UPH de 42k à 28k. Maintenant, notre logiciel CAD vérifie automatiquement les conflits d'orientation.

Comment pouvez-vous réduire les coûts dans la fabrication SMT ? (5 astuces éprouvées)

Après avoir économisé 1,2 million de dollars par an grâce à l'optimisation de la SMT, voici mes tueurs de coûts éprouvés au combat :

Réduisez les coûts SMT via la panelisation[^6] (30 % d'économie), les alliages alternatifs (15 % moins cher), l'optimisation du pochoir (20 % de réduction de la pâte), les alimentateurs mélangés (40 % de réduction du temps de montage), et la maintenance prédictive[^7].

%[SMT cost reduction tactics]()

Guide d'implémentation de réduction des coûts

| Tactique | Méthode | Impact d'économie |

|---|---|---|

| Panelisation | 4-up panel avec 0,5 mm de routage | -28 % de coûts de manutention |

| Alliage de soudure | Sn-Bi-Ag vs SAC305 | 12 $ / kg moins cher |

| Revêtement nano du pochoir | Réduisez les essuyages sous-pochoir de 75 % | 19 % d'économie de pâte |

| Partage d'alimentateur | Double alimentateur 8 mm sur un chemin | 35 % de réduction des coûts d'alimentateur |

| Maintenance prédictive IoT | Alertez avant les défaillances | 60 % de réduction du temps d'arrêt |

Le passage de la pâte de type 3 à la pâte de type 4 nous a permis d'économiser 420 000 $ par an grâce à 38 % de ponts en moins – malgré un coût au kilogramme plus élevé. Notre optimiseur de pochoir basé sur l'apprentissage automatique atteint désormais une précision de volume de pâte de 97 %.

SMT vs. Through-Hole : quelle technologie convient à votre projet ?

Nous avons exécuté 586 cartes de test en comparant les deux méthodes – voici quand choisir chacune :

La SMT convient à la production automatisée à haute densité (100+ cartes), tandis que le percement fonctionne pour les prototypes, les pièces à haute puissance et les environnements extrêmes. Les cartes hybrides mélangent les deux à +15 % de coût.

)

Matrice de décision : paramètres clés

| Paramètre | Avantage SMT | Avantage Through-Hole |

|---|---|---|

| Densité de composants | 380/cm² vs 12/cm² | – |

| Contrainte thermique | Propice aux fissures de joint | 6 fois meilleure liaison mécanique |

| Difficulté de reprise | Nécessite des pinces à souder / des kits BGA | Dessoudage simple |

| Support de courant élevé | Limité à 5 A | 30 A + avec des pistes épaisses |

| Coût à 10 unités | Frais de configuration de 2 500 $ | 180 $ d'assemblage manuel |

Pour les cartes automobiles, nous utilisons la SMT pour 95 % des composants mais le percement pour les MOSFET d'allumage. Les joints de percement survivent à des vibrations de 50 g qui cassent les résistances SMT.

La production SMT en petite série peut-elle être abordable ?

« La SMT en petite série » sonne comme un oxymore – jusqu'à ce que vous mettiez en œuvre ces tactiques de notre entreprise de prototypage de 196 000 $ par an :

La SMT en petite série abordable nécessite un partage de panneau ($2/chip vs 25$), des alimentateurs universels[^8] (67 % de réduction de montage), et l'impression de pâte à souder (#1 réducteur de coûts). Nous exécutons désormais des lots de 25 unités de manière rentable.

)

6 stratégies de coût en petite série

-

Partage de panneau

Combinez les conceptions en panneaux partagés : 10 conceptions → 1 panneau -

Alimentateurs universels

Juki CF-R3 gère les composants 0201 à 24 mm -

Pâte sur pâte

Imprimez de la pâte à souder pour les passifs et les BGAs → Ignorez le plaquage -

Four à refusion IR

12 000 $ vs four à azote 200 000 $ -

AOI open source

Inspection visuelle DIY @ 3 000 $ vs 80 000 $ -

Composants du marché secondaire

Bobines source Taobao à 30 % de réduction

Notre plate-forme de partage de panneau permet aux startups de commander 50 unités pour 190 $ contre 1 400 $ traditionnels. En utilisant la pâte sur pâte, nous avons éliminé les coûts HASL – économisant 38 $ / carte.

Conclusion

Maîtrisez la fabrication SMT grâce à la science des matériaux (alliages sans plomb, laminés à haute Tg), au contrôle de processus sub-20 μm et à des stratégies de coût intelligentes comme la panelisation – et voyez les taux de défauts chuter tandis que les marges augmentent de 12 à 18 %.

[^1]: Explorez ce lien pour mieux comprendre la SMT, ses avantages et son impact sur la fabrication électronique moderne.

[^2]: Découvrez les avantages de l'utilisation du soudage sans plomb SAC305, notamment sa stabilité thermique et ses avantages en termes de cycle de vie pour les composants électroniques.

[^3]: En savoir plus sur le profilage thermique peut vous aider à maintenir des conditions optimales pendant la refusion, en réduisant les défauts et en améliorant le rendement.

[^4]: Comprendre la pâte à souder à faible vide peut considérablement améliorer la qualité de votre assemblage SMT et réduire les défaillances.

[^5]: L'exploration des meilleures pratiques DFM peut vous aider à éviter des erreurs de conception coûteuses et à améliorer l'efficacité de fabrication.

[^6]: Explorez comment la panelisation peut considérablement réduire les coûts de manutention et améliorer l'efficacité de la fabrication SMT.

[^7]: En savoir plus sur la maintenance prédictive peut considérablement réduire le temps d'arrêt et