Comprendre le processus de refusion de la pâte à braser

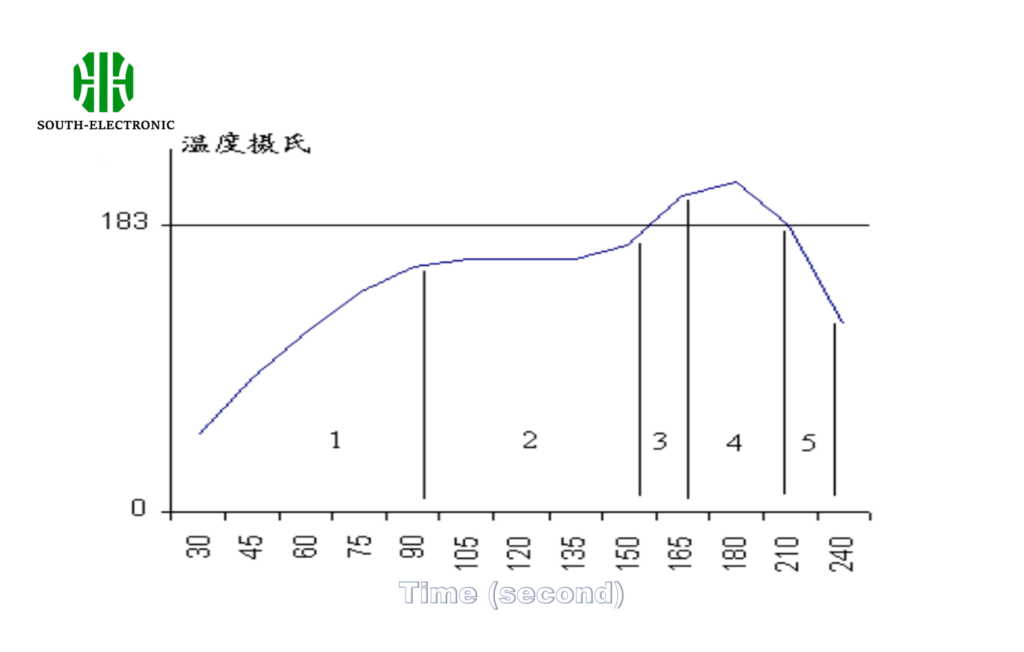

Lorsque la pâte à braser est placée dans un environnement chauffé, la refusion se déroule en cinq étapes :

-

Tout d’abord, le solvant utilisé pour obtenir la viscosité et les performances de sérigraphie requises commence à s’évaporer. La montée en température doit être lente (environ 3 °C par seconde) afin de limiter l’ébullition et les projections, ainsi que la formation de petites billes de soudure. Certains composants sont sensibles aux contraintes internes. Une augmentation trop rapide de la température externe du composant peut provoquer une fracture.

-

Le flux est actif et le nettoyage chimique commence. Le même nettoyage se produit avec un flux hydrosoluble et un flux sans nettoyage, mais à des températures légèrement différentes. Les oxydes métalliques et certains contaminants sont éliminés du métal et des particules de soudure qui sont sur le point d’être combinés. De bonnes soudures métallurgiques nécessitent une surface propre.

-

À mesure que la température continue de monter, les particules de soudure fondent d’abord individuellement et entament le processus de liquéfaction et d’absorption d’étain en surface. Cela recouvre toutes les surfaces possibles et commence à former les joints de soudure.

-

Cette étape est la plus importante. Une fois toutes les particules de soudure fondues, elles se combinent pour former de l’étain liquide. À ce stade, la tension superficielle commence à former la surface du pied de soudure : si l’espace entre la broche du composant et la pastille du circuit imprimé dépasse 4 mil, il est fort probable que la broche et la pastille se séparent sous l’effet de la tension superficielle, provoquant l’ouverture du joint de soudure.

-

Lors de la phase de refroidissement, si le refroidissement est rapide, la résistance du joint de soudure sera légèrement supérieure, mais il ne doit pas être trop rapide pour ne pas provoquer de contrainte thermique à l’intérieur du composant.

Résumé des exigences du brasage par refusion :

Il est important de chauffer suffisamment lentement pour évaporer le solvant en toute sécurité, éviter la formation de cordons de soudure et limiter les contraintes internes du composant dues à la dilatation thermique, source de problèmes de fiabilité de rupture. Ensuite, la phase active du flux doit être réalisée à une durée et une température appropriées, permettant de terminer la phase de nettoyage lorsque les particules de soudure commencent à fondre.

L’étape de fusion de la soudure est la plus importante dans la courbe temps-température. Elle doit permettre aux particules de soudure de fondre complètement, de se liquéfier pour former la soudure métallurgique, et d’évaporer le solvant et les résidus de flux pour former la surface du pied de soudure. Une température trop élevée ou une durée excessive peuvent endommager les composants et le circuit imprimé. Le réglage de la courbe de température de refusion de la pâte à braser s’effectue idéalement selon les données fournies par le fournisseur, tout en tenant compte du principe de variation des contraintes thermiques à l’intérieur du composant, c’est-à-dire une montée en température inférieure à 3 °C par seconde et une baisse en température inférieure à 5 °C par seconde.

Comment définir le profil de température de refusion de la pâte à braser ?

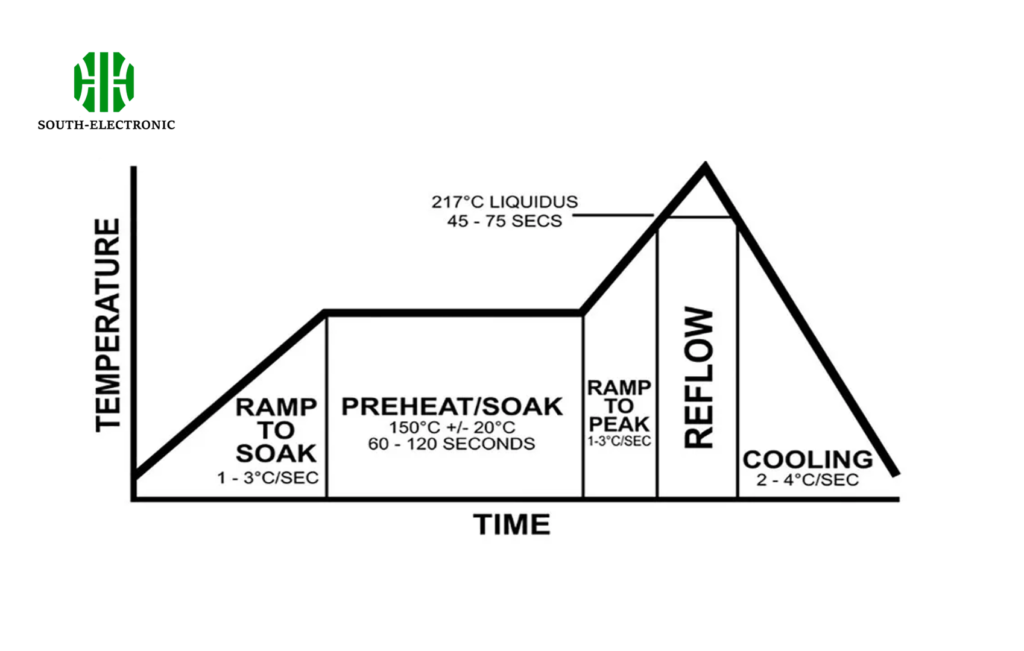

Le profil idéal se compose de quatre zones : les trois premières sont chauffées et la dernière est refroidie. Plus le four comporte de zones de température, plus le profil est précis et précis. La plupart des pâtes à braser peuvent être refusionnées avec succès grâce aux quatre zones de température de base.

-

La zone de préchauffage, également appelée zone de rampe, permet d’élever la température du circuit imprimé de la température ambiante à la température d’activation requise. Dans cette zone, la température du produit augmente continuellement à une vitesse maximale de 2 à 5 °C par seconde. Une augmentation trop rapide de la température peut entraîner des défauts, tels que de fines fissures dans les condensateurs céramiques. Une augmentation trop lente peut entraîner une surchauffe de la pâte à braser, empêchant le circuit imprimé d’atteindre la température d’activation. La zone de préchauffage du four représente généralement 25 à 33 % de la longueur totale du canal de chauffage.

-

Zone active, parfois appelée zone sèche ou zone de trempage. Cette zone représente généralement 33 à 50 % du canal de chauffage et a deux fonctions. La première est de mesurer la température du circuit imprimé à une température relativement stable, permettant ainsi aux composants de masses différentes d’être homogènes et de réduire leur différence de température relative. La seconde fonction est de permettre l’activation du flux et l’évaporation des substances volatiles de la pâte à braser. La plage de température active générale est de 120 à 150 °C.

-

Zone de refusion, parfois appelée zone de pointe ou zone de chauffe finale. Cette zone a pour fonction d’augmenter la température du circuit imprimé de la température active à la température de pointe recommandée. La température active est toujours légèrement inférieure au point de fusion de l’alliage, et la température de pointe se situe toujours à ce point. La température de pointe typiqueLa plage de température est comprise entre 205 et 230 °C. Si la température de cette zone est trop élevée, la pente de montée en température dépassera 2 à 5 °C par seconde ou la température de pointe de refusion sera supérieure à la valeur recommandée. Cette situation peut entraîner un gondolage excessif, un délaminage ou une brûlure du circuit imprimé, et endommager l’intégrité du composant.

-

La courbe idéale de la zone de refroidissement doit être l’image miroir de la courbe de la zone de refusion. Plus cette image miroir est proche, plus la soudure est solide, plus la qualité de la soudure est élevée et plus l’adhérence est bonne.

Le premier paramètre à prendre en compte lors de l’élaboration d’une courbe de température est la vitesse du convoyeur, qui détermine le temps de séjour du circuit imprimé dans le canal de chauffage. Les paramètres typiques d’une usine de fabrication de pâte à braser nécessitent une courbe de chauffage de 3 à 4 minutes. La vitesse précise du convoyeur est obtenue en divisant la longueur totale du canal de chauffage par le temps total de détection de la température de chauffage. Par exemple, si la pâte à braser nécessite un temps de chauffe de quatre minutes, on utilise un canal de chauffage de 1,80 m (6 pieds) et le calcul est le suivant : 1,80 m ÷ 4 minutes = 45 cm (1,5 pied) par minute = 45 cm (18 pouces) par minute.

Il faut ensuite déterminer la température de chaque zone. Il est important de comprendre que la température réelle de la zone ne correspond pas nécessairement à la température affichée. La température affichée ne représente que la température de la thermistance dans la zone. Si le thermocouple est plus proche de la source de chaleur, la température affichée sera supérieure à la température de la zone. Plus le thermocouple est proche du canal direct du circuit imprimé, plus la température affichée reflétera la température de la zone.

Profils de refusion bénéficiant de la rampe de refusion

De nombreux fours anciens ont tendance à chauffer les différentes parties d’un assemblage à des vitesses différentes, en fonction de la couleur et de la texture des pièces et des couches du circuit imprimé à refusionner. Certaines zones d’un assemblage peuvent atteindre des températures beaucoup plus élevées que d’autres, et cette variation de température est appelée la température de refusion de l’assemblage. Si la température de refusion est importante, certaines zones de l’assemblage peuvent recevoir trop de chaleur, tandis que d’autres peuvent ne pas en recevoir suffisamment. Cela peut entraîner de nombreux défauts de soudure, notamment des billes de soudure, des composants non mouillants, endommagés, des vides et des résidus brûlés.

Pourquoi et quand faire un trempage ?

Le seul but de la zone de trempage est de réduire ou d’éliminer les températures de refusion importantes. Le trempage doit égaliser la température de toutes les pièces de l’assemblage avant que celui-ci n’atteigne la température de refusion, afin que toutes les pièces refusionnent simultanément. Une zone de trempage n’étant pas nécessaire, le profil peut être modifié pour un profil de refusion linéaire à rampe de refusion (RTS).

Il est à noter qu’une zone de trempage n’est généralement pas nécessaire pour activer la composition chimique du flux dans la pâte à braser. Il s’agit d’une idée fausse courante dans l’industrie qu’il convient de corriger. La plupart des compositions chimiques de pâte à braser présentent une activité mouillante adéquate lorsqu’un profil RTS linéaire est utilisé. En fait, le mouillage est généralement amélioré grâce à un profil RTS.

| Étape | Réglage de la température de la zone | Température réelle de la carte en fin de zone |

|---|---|---|

| Préchauffage | 210 °C (410 °F) | 140 °C (284 °F) |

| Trempage | 177 °C (350 °F) | 150 °C (302 °F) |

| Refusion | 250 °C (482 °F) | 210 °C (410 °F) |

Profil Rampe-Trempage-Refusion

Le profil Rampe-Trempage-Refusion (RSS) peut être utilisé avec les chimies RMA ou sans nettoyage, mais il est généralement déconseillé pour les chimies aqueuses, car la zone de trempage RSS peut détruire prématurément l’activateur de la pâte à braser, entraînant un mouillage inadéquat. Le seul but de l’utilisation d’un profil RSS est d’éliminer ou de réduire la DT.

Le profil RSS commence par une forte montée en température de 10 °C, avec une vitesse maximale de 2 à 3 °C sur une durée cible d’environ 150 °C sur une durée cible de 90 secondes. Ensuite, l’assemblage est maintenu entre 150 °C et 170 °C pendant 90 secondes ; l’assemblage devrait atteindre l’équilibre thermique à la fin de la zone de maintien. Après cette zone, l’assemblage entre dans la zone de refusion et refusionne à 183 °C pendant 60 (± 15) secondes.

Le profil de température complet doit durer de 45 °C à un pic de température de 215 (+ 5) °C pendant 3,5 à 4 minutes. La vitesse de refroidissement doit être contrôlée à 4 °C par seconde. En général, des vitesses de refroidissement plus rapides permettent d’obtenir une structure granulaire plus fine, une résistance accrue et des soudures plus brillantes. Cependant, dépasser 49 °C par seconde provoquera un choc thermique.

Chauffage-Refusion

Le profil de température RTS peut être utilisé pour toute composition chimique ou tout alliage et est privilégié pour les pâtes à braser hydrosolubles et les alliages et pièces difficiles à souder. Le profil de température RTS présente plusieurs avantages par rapport au RSS. Le RTS produit généralement des joints de soudure plus brillants et réduit les problèmes de soudabilité grâce à la refusion de la pâte à braser.

Le four soumis au profil de température RTS conserve son flux porteur pendant la phase de préchauffage. Cela améliore également la mouillabilité ; le RTS est donc recommandé pour les alliages et les pièces difficiles à mouiller.

La vitesse de montée en température de la courbe RTS étant ainsi contrôlée, les risques de défauts de brasage ou de chocs thermiques sont réduits. De plus, la courbe RTS est plus économique car l’énergie de chauffage dans la partie avant du four est réduite. De plus, le dépannage du RTS est relativement simple, et les opérateurs expérimentés dans le dépannage des courbes RTS n’auront aucune difficulté à l’ajuster pour obtenir un effet optimal.

Réglage de la courbe de température RTS

La courbe RTS est simplement une rampe de température allant de la température ambiante à la température de refusion maximale. La zone de rampe de température de la courbe RTS sert de zone de préchauffage pour l’assemblage : le flux est activé, les composés volatils volatils sont volatilisés, l’assemblage est prêt pour la refusion et les chocs thermiques sont évités. La vitesse de montée en température typique de la courbe RTS est de 0,6 à 1,8 °C par seconde. Les 90 premières secondes de la montée en température doivent être aussi linéaires que possible.

La règle de base de la montée en température de la courbe RTS est que les deux tiers de la courbe sont inférieurs à 150 °C. Au-delà de cette température, le système actif de la plupart des pâtes à braser commence à se dégrader rapidement. Par conséquent, maintenir la partie avant de la courbe plus froide permettra de conserver l’agent actif plus longtemps, ce qui se traduira par une bonne humidité et des joints de soudure brillants.

La zone de refusion de la courbe RTS correspond à la phase où l’assemblage atteint la température de refusion de la soudure. Après 150 °C, le pic de température doit être atteint le plus rapidement possible et maintenu à 215 (+5) °C avec un temps de séjour de liquéfaction de 60 (± 15) secondes. Ce temps au-delà de la liquéfaction réduira le piégeage du flux et la formation de vides, et augmentera la résistance à la traction. Comme pour la courbe RSS, la longueur de la courbe RTS doit être comprise entre 3,5 et 4 minutes maximum, de la température ambiante à la température maximale, avec une vitesse de refroidissement contrôlée à 4 °C par seconde.

Dépannage des courbes RTS

Le principe de dépannage des courbes RSS et RTS est le même : ajuster la température et la durée de la courbe selon les besoins pour obtenir un résultat optimal. Cela nécessite souvent des essais, en augmentant ou en diminuant légèrement la température et en observant les résultats. Voici les problèmes de refusion courants rencontrés avec la courbe RTS et leurs solutions.

-

Billes de soudure : De nombreuses petites billes de soudure sont piégées autour du résidu de flux après la refusion. Sur la courbe RTS, cela est généralement dû à une rampe de température trop lente, car le vecteur de flux brûle avant la refusion et l’oxydation du métal se produit. Ce problème peut généralement être résolu en augmentant légèrement la rampe de température. La présence de billes de soudure peut également être due à une rampe de température trop rapide, mais ce problème est moins fréquent avec la courbe RTS en raison de sa rampe relativement lente et plus régulière.

-

Perlage de soudure : Souvent confondues avec les billes de soudure, les billes de soudure sont constituées d’une ou plusieurs grosses billes de soudure qui se déposent généralement autour des condensateurs et des résistances. Bien que ce problème soit souvent dû à une accumulation excessive de pâte à souder lors de la sérigraphie, il peut parfois être résolu en ajustant la courbe de température. Comme pour les billes de soudure, les billes de soudure produites sur une courbe RTS sont généralement dues à une vitesse de montée trop lente. Dans ce cas, cette vitesse de montée lente provoque une capillarité, entraînant la pâte à souder non refondue de l’accumulation de soudure vers la face inférieure du composant. Lors de la refusion, cette pâte à souder forme des billes de soudure et est expulsée sur le côté du composant sous l’effet de la tension superficielle de la soudure qui attire le composant vers la carte. Comme pour les billes de soudure, la solution consiste à augmenter la vitesse de montée jusqu’à ce que le problème soit résolu.

-

Mauvais mouillage : Un mauvais mouillage est souvent dû au rapport temps/température. L’activateur de la pâte à souder est composé d’acides organiques, qui se dégradent avec le temps et la température. Si la courbe est trop longue, le mouillage du joint de soudure peut être altéré. Comme l’activateur de pâte à braser est généralement maintenu plus longtemps avec la courbe RTS, un mauvais mouillage est moins probable qu’avec la RSS. Si un mauvais mouillage persiste avec la RTS, il faut veiller à ce que les deux premiers tiers de la courbe soient inférieurs à 150 °C. Cela prolongera la durée de vie de l’activateur de pâte à braser et améliorera ainsi le mouillage.

-

Soudure insuffisante : Une soudure insuffisante est généralement due à un chauffage irrégulier ou trop rapide, ce qui surchauffe les broches du composant et les aspire. Après refusion, les broches présenteront un dessoudage plus épais et moins de soudure apparaîtra sur les pastilles. Réduire la vitesse de chauffe ou assurer un chauffage uniforme de l’assemblage permettra d’éviter ce défaut.

-

Tombstoning : Le Tombstoning, c’est nousGénéralement, cela résulte de forces de mouillage inégales, ce qui fait que le composant se redresse d’un côté après la refusion. En général, plus la chauffe est lente, plus la carte est lisse et moins ce défaut est susceptible de se produire. Réduire la vitesse de montée en température de l’assemblage à 1839 °C permet de corriger ce défaut.

-

Vides : Les vides sont des défauts fréquemment observés lors des inspections par rayons X ou en coupe des joints de soudure. Il s’agit de minuscules bulles dans les joints de soudure, qui peuvent être de l’air ou du flux emprisonné. Les vides sont généralement causés par trois erreurs de courbe : une température de pointe insuffisante ; un temps de refusion insuffisant ; et une température trop élevée pendant la phase de chauffe. La vitesse de chauffe de la courbe RTS étant étroitement contrôlée, les vides résultent généralement de la première ou de la deuxième erreur, entraînant le piégeage de flux non volatil dans le joint de soudure. Dans ce cas, pour éviter les vides, la courbe de température doit être mesurée à l’endroit où ils apparaissent et ajustée en conséquence jusqu’à ce que le problème soit résolu.

-

Joints de soudure ternes et granuleux : Les joints de soudure ternes et granuleux sont un défaut de refusion relativement courant. Ce défaut peut être esthétique, mais il peut aussi être le signe d’une soudure fragile. Pour corriger ce défaut dans la courbe RTS, il convient de réduire la température des deux premières zones de refusion de 5 °C et d’augmenter la température maximale de 5 °C. En cas d’échec, il convient de continuer à ajuster la température jusqu’à l’obtention du résultat souhaité. Ces ajustements prolongeront la durée de vie de l’activateur de pâte à braser, réduiront l’exposition à l’oxydation de la pâte à braser et amélioreront son mouillage.

-

Résidus brûlés : Bien qu’il ne s’agisse pas nécessairement d’un défaut fonctionnel, ils peuvent être observés lors de l’utilisation de la courbe de température RTS. Pour corriger ce défaut, il convient de réduire la durée et la température de la zone de refusion, généralement de 5 °C.

Conclusion

Le procédé de refusion de soudure nécessite des profils thermiques précis avec quatre zones (préchauffage, maintien, refusion, refroidissement), des rampes de 2 à 5 °C/s, une température de pointe de 215 ± 5 °C et un refroidissement ≤ 4 °C/s pour garantir la liaison métallurgique tout en corrigeant les défauts tels que les billes de soudure, les vides et le tombstoning grâce à des courbes de température RTS/RSS optimisées.