Comme beaucoup d’ingénieurs lors de la validation R&D, j’aime envoyer les cartes aux ateliers d’assemblage pour des prototypes CMS afin de gagner du temps. Mais laissez-moi vous dire que j’ai eu mon lot de frustrations. La carte arrive, je la mets sous tension… et rien. Court-circuit. Ouvertures. Les tests de fonctionnalité de base échouent. Et maintenant, le casse-tête : était-ce mon erreur de conception ? Ou l’atelier d’assemblage a-t-il tout raté ? Chercher la faute coûte du temps et de l’argent à chaque fois.

Après avoir dépensé beaucoup d’argent sur un lot de trop de produits défectueux, j’ai collecté des informations sur les problèmes d’assemblage CMS les plus courants sur le terrain. Les comprendre m’a évité d’innombrables retours à la planche à dessin. Voici ce à quoi vous devez faire attention :

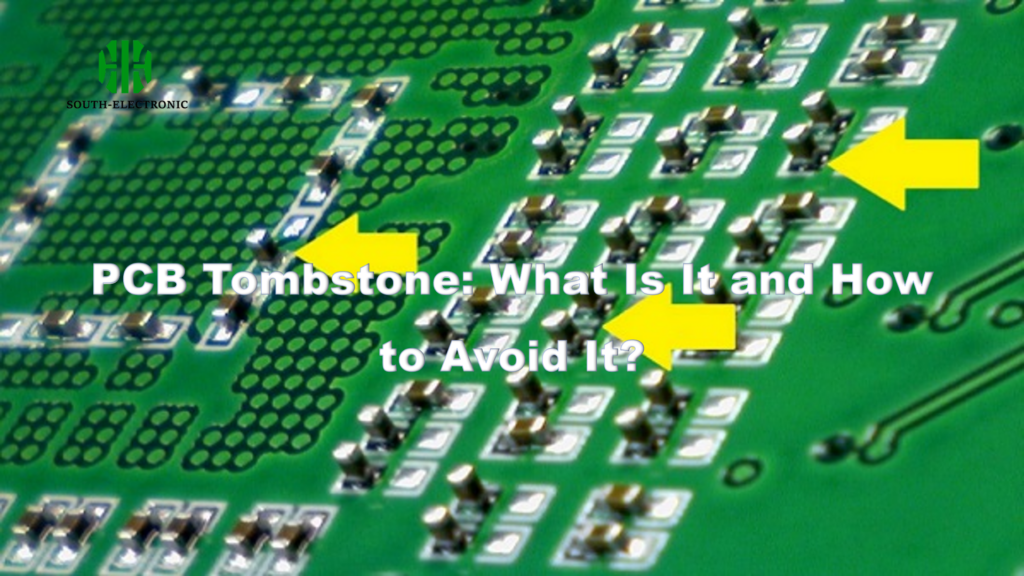

1️⃣ Défaut 1 : « Tombstoning »

Que se passe-t-il : Une petite résistance ou un petit condensateur (comme un 0603 ou un 0402) se décolle complètement d’une pastille et se redresse pendant le soudage par refusion. Imaginez une pierre tombale miniature.

Pourquoi cela se produit-il et comment y remédier ?

Cela se produit principalement lorsqu’une extrémité de la pièce fond et se mouille plus rapidement et plus fortement que l’autre. Imaginez un bras de fer déséquilibré tirant la pièce vers le haut.

Le « Tombstone » est particulièrement délicat pour les très petites pièces (comme les tailles 0201 ou 01005). Les forces sont plus faibles et les déséquilibres aggravent la situation. Cela illustre parfaitement l’importance de l’équilibre thermique. Poser une pastille sur une immense plaque de cuivre, c’est comme la fixer à un glaçon géant. Cette pastille reste froide plus longtemps. La pastille associée chauffe vite, fond rapidement et développe une forte tension superficielle. Ce déséquilibre peut facilement renverser la petite pièce avant même que la pastille la plus froide ne chauffe. Résoudre ce problème implique souvent de rompre la connexion en cuivre coulé avec les rayons thermiques, ce qui rend la pastille « froide » moins connectée au dissipateur thermique géant. Une petite découpe dans le plan de masse près de la pastille peut parfois être utile. Obtenir une bonne impression de pâte est plus difficile sur les petits éléments.

Le pochoir doit être bien découpé au laser et adhérer fermement à la surface de la carte pendant l’impression. Tout espace libre entraîne un mauvais transfert de pâte. L’utilisation d’azote gazeux dans le four de refusion peut parfois améliorer le mouillage, ce qui peut contribuer à éviter ce problème.

2️⃣ Défaut 2 : Perles de soudure / Billes de soudure

Que se passe-t-il ? De minuscules billes de soudure solidifiées adhèrent à la surface de la carte, au lieu de leur emplacement d’origine. Elles s’agglutinent parfois près des composants, notamment sous les puces à pas fin, ou se trouvent sur le côté, ressemblant à des gouttelettes métalliques piégées. Dans le pire des cas, elles provoquent des courts-circuits cachés, que l’on ne découvre qu’en cas de panne de la carte.

Les billes de soudure semblent simples, mais elles révèlent souvent de profonds problèmes de contrôle du procédé. L’humidité dans la pâte est un facteur déterminant. Une pâte sortie du réfrigérateur, utilisée sans la laisser reposer sur la paillasse pendant les 4 à 8 heures requises (vérifiez les spécifications de la pâte !), aura absorbé l’eau de condensation. Lorsque la pâte est exposée à une forte chaleur, l’eau bout instantanément. Le gaz de flux emprisonné dilate violemment la masse fondue, projetant de minuscules gouttelettes de soudure encore en fusion loin de la pastille. Celles-ci se solidifient instantanément sous forme de billes. Une pâte à forte teneur en métal est généralement plus efficace.

Le nettoyage est également essentiel : les résidus sous les composants ou sur les pastilles peuvent créer des zones où le mouillage est impossible, poussant la soudure en fusion à s’accumuler ailleurs sous forme de billes. L’inertage à l’azote du four de refusion contribue à réduire l’oxydation, ce qui signifie que moins de flux est brûlé lors du nettoyage des surfaces. Cela permet aux flux à faible activité de fonctionner et réduit les projections. Pour les cartes ou les BGA denses, obtenir des impressions nettes sous les composants nécessite un pochoir très plat et une bonne imprimante. Je demande parfois s’il est possible d’ajouter des « protecteurs de billes de soudure » au pochoir : de petits barrages à proximité des pastilles pour empêcher la pâte de s’échapper.

3️⃣ Défaut 3 : Pontage de la soudure

Problème : La soudure forme un court-circuit indésirable entre les broches ou les pastilles adjacentes des composants. Cela crée des courts-circuits évidents. Les ponts sont fréquents sur les broches de circuits intégrés très rapprochées (comme les QFP) et sous les BGA très serrés.

Approfondir la question : Le pontage sur des composants à pas ultra-fin (espacement des broches inférieur à 0,4 mm) est un défi permanent. Chaque micron compte. La conception du pochoir devient donc primordiale. On utilise souvent des pochoirs à « ouverture réduite », imprimant volontairement des pastilles plus étroites et légèrement plus courtes. Cela laisse un léger espace entre la pâte et la paroi du masque de soudure séparant les pastilles. Les pochoirs « nano-revêtus », dotés d’une surface ultra-lisse et parfois d’un revêtement antiadhésif, permettent un démoulage propre de la pâte. Le type de pâte est également essentiel : les pâtes à souder de « Type 4 » ou « Type 5 » contiennent des particules de poudre métallique beaucoup plus fines, conçues pour des impressions nettes dans ces zones étroites.

L’étalonnage de l’imprimante est un travail constant : les cartes doivent être maintenues à plat, la pression de la raclette uniforme et la vitesse d’impression contrôlée. Pour les BGA, les ponts sont catastrophiques. L’inspection aux rayons X permet de les repérer. Souvent, le volume de pâte à braser sur la pastille de la carte pour le minuscule circuit imprimé est insuffisant.L’état de surface est critique : un excès de pâte entraîne un affaissement et des pontages lors de la fusion. Pour obtenir une séparation nette du pochoir sans arracher la pâte, il faut ajuster soigneusement la distance de rupture. Une mauvaise finition des pastilles sur le circuit imprimé, comme un nivellement irrégulier de la soudure à l’air chaud (HASL), peut entraîner un écoulement irrégulier de la soudure et la formation de ponts. La finition ENIG est généralement privilégiée pour les pas fins et les BGA.

4️⃣ Défaut 4 : « Mèche »

Problème : Au lieu de former une bonne jonction sur la pastille, la soudure fondue remonte complètement le long de la patte du composant. La pastille elle-même est alors sèche et mal soudée. Ce phénomène est principalement observé sur les pièces traversantes lors de la refusion, mais les broches de montage en surface peuvent également en être la cause.

Qu’est-ce que l’effet mèche de la soudure ?

L’effet mèche donne l’impression que la gravité cesse d’agir sur la soudure. Tout est une question de tension superficielle, induite par les différences de chaleur. Les broches en cuivre épaisses agissent comme des autoroutes thermiques, devançant le matériau du circuit imprimé. Des pastilles froides entraînent un mouillage de la soudure faible en dessous. L’alliage de soudure tend à adhérer à la surface métallique la plus chaude qu’il touche en premier. Dans les cas extrêmes, la soudure abandonnera complètement la pastille et recouvrira entièrement la broche jusqu’au corps du composant. Cela crée des connexions mécaniques défectueuses. Pour éviter l’effet mèche, il faut contrôler soigneusement l’environnement de chauffage. La refusion en phase vapeur est connue pour cela, car la méthode de transfert de chaleur peut amplifier les différences. L’utilisation de fours de refusion infrarouge ou à convection forcée offre un meilleur contrôle.

Les étapes de préchauffage sont cruciales : maintenir la température entre 100 et 150 °C de manière constante avant la forte poussée de chaleur. Parfois, l’utilisation d’une température de pointe légèrement inférieure ou d’une rampe plus lente permet d’équilibrer les choses. Pour les conceptions comportant des connecteurs ou des broches volumineux et gourmands en énergie, pensez à ajouter de petites ruptures thermiques près du point de connexion des pastilles afin de ralentir la course thermique. Si vous constatez un effet de mèche constant sur certaines broches, vérifiez leur connexion en cuivre : il pourrait s’agir de colonnes de cuivre isolées agissant comme de parfaites antennes thermiques, éloignant la soudure des pastilles.

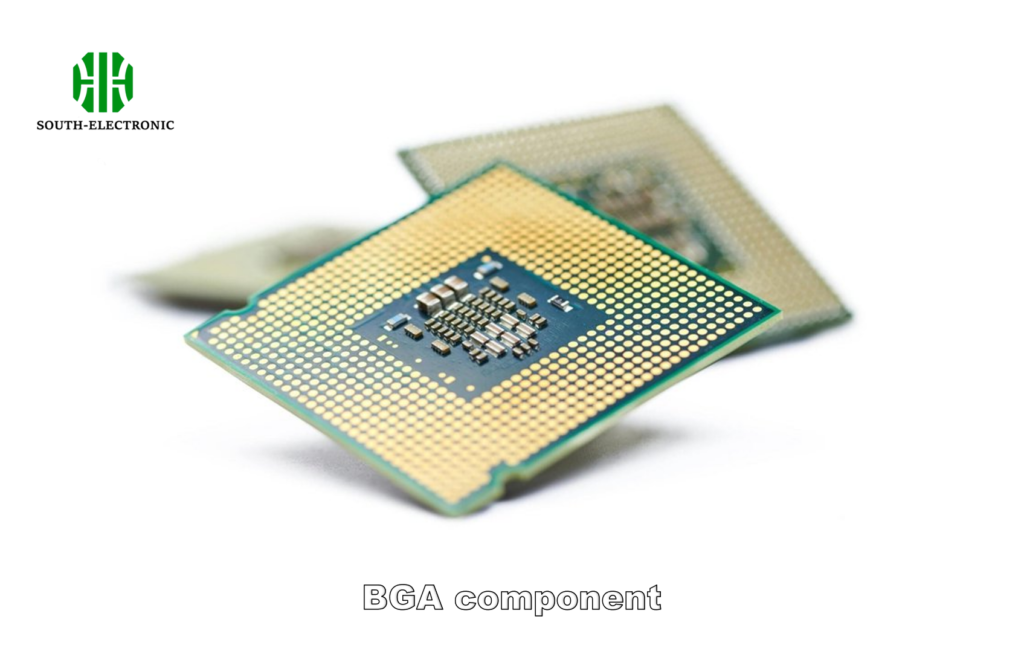

5️⃣ Défaut 5 : Cauchemars des BGA

Que se passe-t-il ? Les joints BGA (Ball Grid Array) se cachent sous la puce. Les rayons X peuvent révéler des problèmes tels que :

- Pontage : Les billes voisines fondent ensemble (très difficile à détecter sans rayons X !).

- Tête dans l’oreiller (HiP) : La bille du BGA ne fond pas complètement dans la soudure des pastilles. Il se touche, mais ne fusionne pas correctement, comme une tête posée sur un oreiller sans s’y enfoncer.

- Soudure froide : Les joints paraissent granuleux et ternes, car ils n’ont jamais complètement fondu.

- Vides/Bulles : Poches vides emprisonnées à l’intérieur du joint de soudure.

- Joints fissurés : Fractures dues aux contraintes après refroidissement.

- Contamination : Saleté ou oxydation bloquant la connexion.

Les BGA sont robustes, car impossibles à inspecter visuellement. La soudure sans plomb nécessitant des températures plus élevées, la tête dans l’oreiller est devenue beaucoup plus courante. Ces températures provoquent souvent une déformation du PCB, déformant littéralement la carte du BGA pendant la phase de fusion la plus critique. Imaginez essayer d’embrasser quelqu’un qui se penche soudainement en arrière – vous le touchez à peine ! Même une infime déformation provoque un HiP. L’azote dans le four de refusion réduit considérablement l’oxydation des billes et des pastilles. L’oxydation crée une barrière empêchant la soudure de se mouiller correctement. Des systèmes de refusion sous vide apparaissent pour réduire les vides (bulles) : ils aspirent les gaz emprisonnés lors de la fusion. Pour les vides, concentrez-vous sur la conception des pastilles et le volume de pâte. La pâte imprimée sur les vias bouillonnera violemment lorsque l’air s’échappera pendant la refusion. Les concepteurs de pochoirs doivent éviter de placer les ouvertures de pâte directement sur les trous des vias.

Pour plus de fiabilité, il est important de contrôler la vitesse de refroidissement. Un refroidissement trop rapide fragilise les joints et les rend sujets aux fissures lorsque la carte se tord lors de son utilisation ultérieure. Le nettoyage des cartes avant la pose est souvent négligé : de minuscules fibres ou de la saleté empêchent un bon contact bille-pastille. L’assemblage BGA exige une propreté méticuleuse. L’inspection par rayons X est essentielle. Cependant, toutes les machines à rayons X ne permettent pas de bien détecter le HiP. Des prises de vue d’angle sont nécessaires pour repérer la faible ligne de séparation entre la bille et la pastille de soudure. Obtenir des BGA de qualité optimise chaque étape du processus d’assemblage.

💡 La vraie solution : connaître son atelier

Détecter ces défauts n’est pas seulement un travail de détective technique : il s’agit d’éviter les accusations et les retards. Je ne veux pas perdre des semaines à discuter avec un atelier d’assemblage pour savoir qui est responsable d’une pâte à braser défectueuse. Voici donc mon approche :

-

Je dessine d’abord : Avant d’envoyer les fichiers, j’audite ma conception comme si elle avait commis un délit. J’utilise des outils DFM (Design for Manufacturingability). Points que je vérifie :

- Symétrie des pastilles et équilibrage thermique pour les petits composants passifs

- Barrages de masque de soudure entre les broches serrées du circuit intégré (pour bloquer les ponts)

- Décharges thermiques sur les pastilles connectées aux plans de masse

- Taille des pastilles par rapport aux spécifications des composants

- Placement sous les pastilles BGA (généralement interdit !)

- Notes d’assemblage claires sur les exigences d’inspection

-

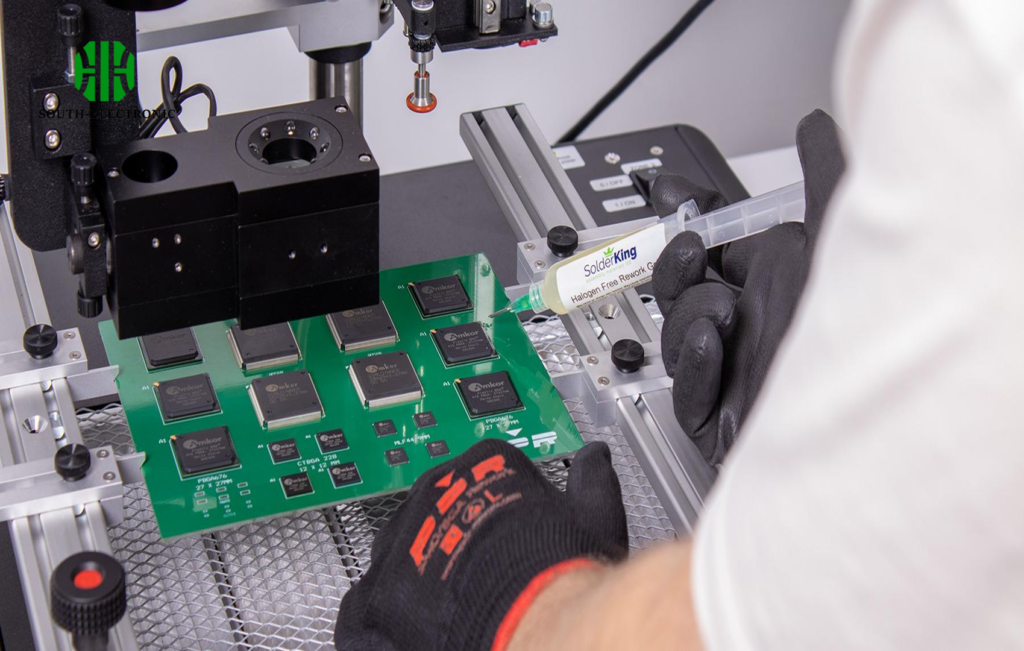

Je parle ensuite : Je n’envoie pas mes fichiers par e-mail et j’attends. J’appelle l’ingénieur procédés de l’atelier :

- Quelle marque/type de pâte à braser utilisent-ils ? Est-elle fraîche ?

- Le four est-il profilé pour chaque type de carte ? Comment ?

- Quelles règles de conception de pochoir suivent-ils ? (Épaisseur, réduction d’ouverture)

- Les BGA sont-ils inspectés aux rayons X ? Et à quelle résolution ?

- Demandez leur profil de refusion standard : correspond-il aux spécifications de ma pâte ?

-

Je me prépare aux tests : Je conçois des points de test partout. Pour chaque rail d’alimentation. Pour les signaux critiques à proximité des BGA. Pour les connexions réseau. Les cartes reviennent ; première chose que je fais ? Un test de continuité basique sur chaque pôle avant la mise sous tension. Trouver un court-circuit entre l’alimentation et la masse ne prend que quelques secondes avec un multimètre. Le trouver après l’installation de la carte ? Cela pourrait coûter des centaines de dollars en pièces grillées.

Conclusion

La CMS n’est pas magique. C’est une physique contrôlée par une conception soignée et un processus précis. Concentrez-vous sur l’équilibre thermique, la qualité de la pâte, la propreté et un chauffage contrôlé ; la plupart des défauts disparaissent. Passer des heures à corriger ma conception avant la fabrication m’a épargné des semaines de soucis plus tard. Trouver un atelier prêt à partager les détails de son processus ? C’est une mine d’or. La réalité est simple : une bonne CMS nécessite que la conception et l’assemblage fonctionnent ensemble comme une seule et même équipe.