Fournisseurs de circuits imprimés pour télécommunications

South-Electronic

Chez South-Electronic, nous sommes spécialisés dans la fourniture de circuits imprimés de télécommunications de qualité supérieure qui garantissent durabilité, fiabilité et excellentes performances, permettant à vos systèmes de communication de fonctionner de manière plus fluide et plus efficace.

Optimisez vos systèmes de réseau avec le PCB Telecom de South-Electronic

Vos projets de télécommunications méritent le meilleur, et les PCB de South-Electronic sont à la hauteur. Conçus pour répondre aux exigences rigoureuses des environnements de télécommunications, nos PCB garantissent que vos systèmes de réseau, des centres de données aux satellites de communication, fonctionnent avec une efficacité maximale.

Votre réussite dans les communications commence par la fiabilité. South-Electronic vous fournit des PCB de télécommunications de la plus haute qualité pour améliorer vos systèmes avec des performances constantes et puissantes. Associez-vous à nous pour faire passer vos projets de télécommunications au niveau supérieur avec une fiabilité à laquelle vous pouvez faire confiance.

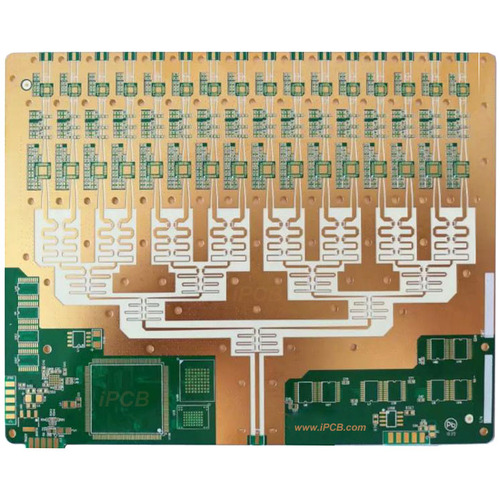

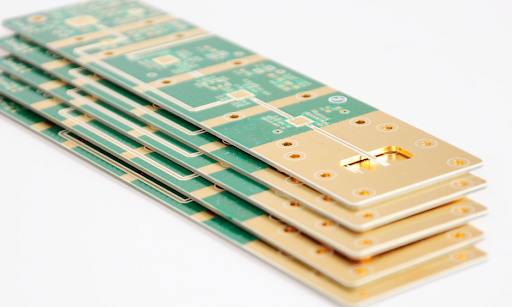

PCB haute fréquence

Conçu pour les applications nécessitant une intégrité de signal élevée. Le PCB est utilisé dans les systèmes de communication avancés tels que les réseaux 5G et les communications par satellite.

Carte d'interface réseau (NIC)

Chargés de connecter des ordinateurs ou des serveurs à un réseau, les cartes réseau nécessitent des interfaces à haut débit et une conception robuste pour gérer de gros volumes de trafic de données.

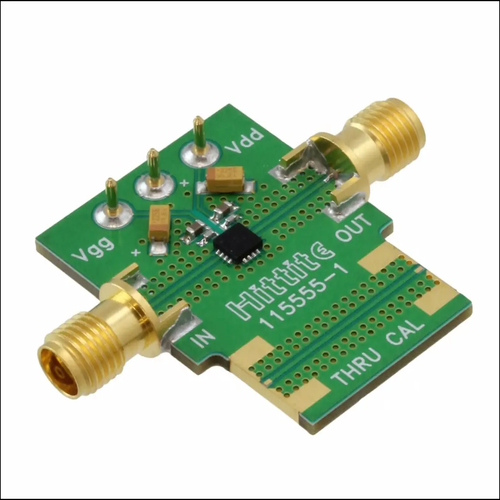

PCB d'amplificateurs de signal

Cela améliore la puissance du signal et la couverture dans les vastes réseaux de télécommunication, garantissant une connectivité fiable et étendue.

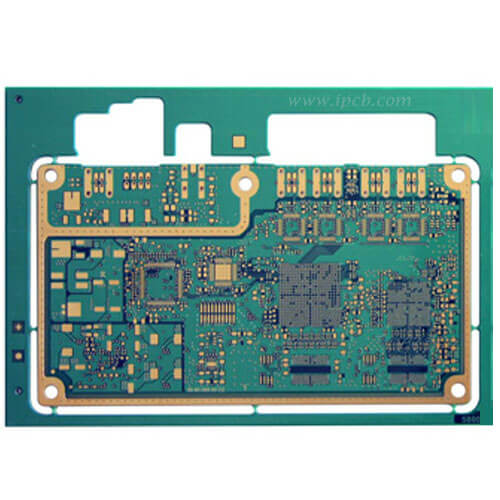

Système de serveur

Impliqué dans le stockage et le traitement des données pour les opérations de télécommunications, nécessitant une grande fiabilité et intégrité des données, en particulier dans les fermes de serveurs et les installations de stockage en cloud.

Pourquoi choisir South-Electronic?

En choisissant South-Electronic, vous vous associez à un spécialiste des PCB de télécommunication de haute qualité.

Votre projet mérite le meilleur et notre équipe expérimentée s’assure que vous recevez des PCB de premier ordre à des prix compétitifs. Du début à la fin, nous nous engageons à fournir un service exceptionnel, en veillant à ce que votre satisfaction soit notre priorité à chaque étape du processus.

-

Assurance qualité avec garantie étendue

Vos projets télécom exigent le meilleur.

Chaque PCB télécom que vous recevez est accompagné de notre engagement envers la qualité la plus élevée, soutenu par une garantie de cinq ans. En cas de problème, vous bénéficiez d'une réparation gratuite. -

Support après-vente à vie

Votre tranquillité d'esprit est notre priorité.

Avec nos PCB télécom, vous n'achetez pas seulement un produit, mais vous obtenez un support après-vente à vie. Nous sommes là pour vous aider à chaque étape avec un service continu. -

Quantité de commande flexible

Vos besoins dictent notre flexibilité.

Que vous ayez besoin d'une seule pièce ou d'une production en série, nous offrons des solutions flexibles adaptées à vos exigences sans limitation de taille de commande. -

Réponse et livraison rapides

Vos délais sont importants pour nous.

Grâce à nos processus de production efficaces et à une logistique optimisée, nous garantissons une livraison ponctuelle, sans compromettre la qualité pour respecter vos échéances. -

Relations clients transparentes et communicatives

Votre expérience avec nous repose sur la confiance.

Notre transparence dans la chaîne d'approvisionnement vous permet de suivre vos commandes en temps réel. Cette transparence assure des transactions plus fluides et une meilleure communication.

Projet connexe que nous avons réalisé

Avis clients

Questions fréquentes

Questions les plus populaires

Envoyez-nous un message

Plus vous fournissez de détails, plus nous pourrons passer rapidement à l’étape suivante.

Le guide complet pour les circuits imprimés de télécommunications

Contenu

Chapitre 1

Introduction au PCB Télécom

Aperçu du PCB dans les Télécommunications

Le circuit imprimé (PCB) est l’épine dorsale de l’industrie des télécommunications. Ces cartes fournissent les circuits essentiels nécessaires au fonctionnement de tous les équipements de télécommunication, des dispositifs les plus simples comme les routeurs et les commutateurs aux infrastructures complexes telles que les centres de données et les systèmes de communication par satellite. En résumé, chaque équipement de télécommunications dépend du PCB pour fonctionner efficacement.

Les PCB dans les télécommunications sont conçus pour gérer une large gamme de fonctionnalités, y compris la transmission de signaux, la distribution d’énergie et le traitement de données, toutes essentielles pour maintenir des canaux de communication solides. Ils prennent en charge diverses technologies telles que les systèmes de transmission optique, les liaisons micro-ondes et les stations de base cellulaires, tous éléments clés de l’infrastructure des communications mondiales.

Importance du PCB dans l’industrie des télécommunications moderne

La croissance de l’industrie des télécommunications modernes est alimentée par le besoin constant de transferts de données plus rapides, d’une plus grande connectivité et de réseaux plus fiables. C’est là que les PCB jouent un rôle crucial. Au fur et à mesure que la technologie évolue, la complexité des PCB qui la soutiennent augmente également. Par exemple, l’avènement de la technologie 5G nécessite le développement de PCB haute fréquence capables de fonctionner efficacement sur le spectre des ondes millimétriques et de gérer des charges de données accrues.

De plus, avec l’essor de l’Internet des objets (IoT) et l’expansion des réseaux d’appareils intelligents, les PCB télécoms doivent également évoluer pour gérer plus de connexions, traiter des volumes de données plus importants et garantir une efficacité énergétique. La qualité, la conception et les fonctionnalités des PCB impactent directement la performance et la fiabilité des services télécoms, ce qui affecte à son tour tout, de la satisfaction des consommateurs à la mise en œuvre d’infrastructures de communication critiques dans les secteurs de la santé, de la défense, et bien plus encore.

À une époque de préoccupations environnementales accrues, l’industrie des télécommunications est sous pression pour réduire son empreinte carbone. Les PCB avancés peuvent contribuer à cet objectif en améliorant l’efficacité énergétique et en réduisant les déchets grâce à une conception plus intelligente et à des matériaux plus durables.

Chapitre 2

Types de PCB Télécom

L’industrie des télécommunications repose sur divers types de PCB pour répondre aux besoins variés de ses technologies et applications. Chaque type de PCB possède des caractéristiques et des avantages uniques qui peuvent être adaptés à des fonctions spécifiques au sein des systèmes de télécommunications. Ci-dessous, nous explorerons les différents types de PCB télécom et leurs principaux cas d’utilisation.

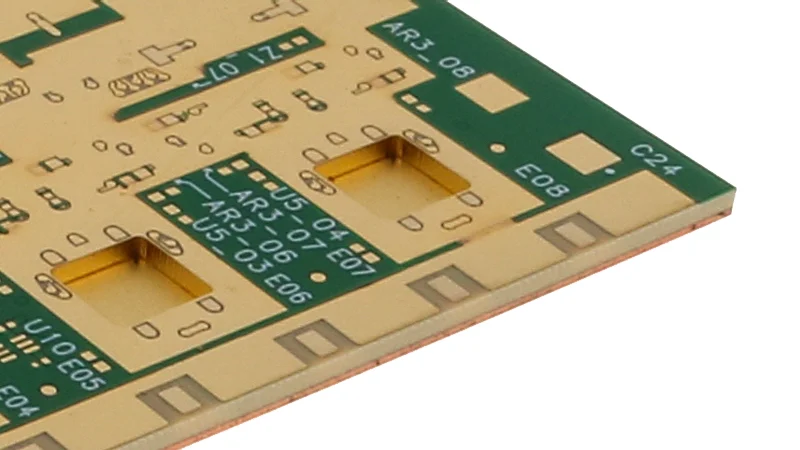

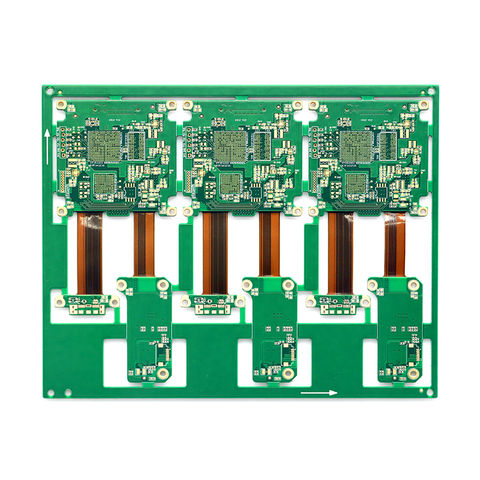

PCB Standards et Flexibles (Standard & Flex PCB)

Description:

Le PCB rigide est le type le plus couramment utilisé dans les équipements de télécommunications et comporte plusieurs couches pour accueillir les circuits nécessaires au fonctionnement complexe.

Les PCB flexibles et rigides-flexibles combinent une carte rigide avec des interconnexions flexibles. Ils sont conçus pour se plier dans une certaine mesure, ce qui est avantageux dans les applications de télécommunications qui nécessitent un emballage compact ou doivent résister aux vibrations et autres contraintes physiques.

Cas d’utilisation:

- Appareils mobiles: Les PCB flexibles et rigides-flexibles sont idéaux pour les smartphones, tablettes et autres dispositifs portables où l’espace est limité et la durabilité est essentielle.

- Stations de base: Les PCB standards sont utilisés dans les stations de base pour les réseaux cellulaires, où ils supportent diverses fonctions telles que le traitement des signaux et la distribution d’énergie.

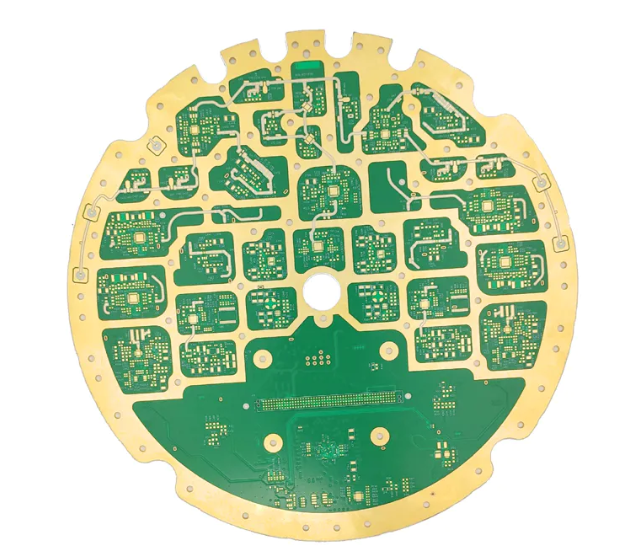

PCB Haute Fréquence et HDI (High-Frequency & HDI PCB)

Description:

Les PCB haute fréquence sont conçus pour fonctionner à des fréquences de signal élevées, généralement dans la gamme des gigahertz, ce qui est essentiel pour les technologies de transmission de données à haute vitesse comme la 5G. Les PCB HDI (High-Density Interconnect) présentent une densité plus élevée de composants et d’interconnexions que les PCB traditionnels, permettant plus de fonctionnalités dans une taille réduite, ce qui améliore les performances des appareils de télécommunications.

Cas d’utilisation:

- Réseaux 5G: Les PCB haute fréquence sont essentiels dans les applications 5G où la transmission de données rapide et fiable est requise.

- Communications par satellite: Les PCB haute fréquence et HDI sont utilisés dans les modems et appareils de communication par satellite, qui doivent fonctionner efficacement dans les conditions difficiles de l’espace.

PCB de Gestion de l’Énergie et Thermique (Power Management & Thermal PCB)

Description:

Ces PCB sont spécialement conçus pour gérer la distribution de l’énergie et la gestion thermique dans les dispositifs de télécommunications. Une gestion efficace de l’énergie est cruciale pour éviter la surchauffe et garantir que tous les composants reçoivent les niveaux de tension appropriés pour un fonctionnement optimal. Les PCB thermiques intègrent souvent des matériaux et des conceptions qui aident à dissiper la chaleur de manière plus efficace.

Cas d’utilisation:

- Centres de données: Les PCB de gestion de l’énergie sont largement utilisés dans les centres de données pour gérer et distribuer l’énergie de manière efficace à travers les serveurs et les unités de stockage.

- Routeurs et commutateurs haute performance: Ces appareils utilisent des PCB de gestion thermique pour maintenir des températures de fonctionnement optimales et éviter les pannes du système.

PCB pour Serveurs et Systèmes de Données (Server & Data Systems PCB)

Description:

Ces PCB sont adaptés aux applications de serveurs et de stockage de données dans l’industrie des télécommunications. Ils sont conçus pour prendre en charge le traitement et le stockage de données à grande échelle et à haute vitesse, avec des garanties de robustesse des données et de disponibilité.

Cas d’utilisation:

- Installations de stockage dans le cloud: Les PCB pour serveurs sont utilisés dans les systèmes de stockage cloud où l’intégrité des données, la vitesse et la disponibilité sont essentielles.

- Serveurs d’entreprise: Ces systèmes reposent sur des PCB pour systèmes de données afin de traiter et stocker de vastes quantités de données circulant à travers les réseaux d’entreprise, garantissant un fonctionnement fluide et efficace.

Chapitre 3

Considérations de Conception pour les PCB Télécom

La conception de PCB pour les télécommunications nécessite une attention méticuleuse à plusieurs facteurs critiques. Les choix de conception peuvent avoir un impact significatif sur la performance, la durabilité et l’efficacité globale du PCB dans son application finale. Ci-dessous, nous explorons les principales considérations de conception pour les PCB télécom.

Facteurs Clés de Conception

Sélection des Matériaux :

- Conductivité et intégrité du signal : Les matériaux utilisés dans les PCB télécom doivent avoir d’excellentes propriétés électriques pour maintenir l’intégrité du signal, en particulier à des fréquences élevées, typiques des applications télécom modernes. Des matériaux comme le FR-4 sont couramment utilisés pour les applications standards, mais des matériaux plus avancés comme le PTFE (Teflon) sont choisis pour les PCB haute fréquence afin de réduire la perte de signal et la dispersion.

- Gestion thermique : Le matériau doit également avoir de bonnes propriétés thermiques pour dissiper la chaleur efficacement. Par exemple, les matériaux ayant une conductivité thermique plus élevée peuvent prévenir les points chauds et réduire le stress thermique sur les composants.

- Durabilité mécanique : Les propriétés physiques du matériau, telles que la flexibilité et la résistance, sont cruciales, notamment pour les PCB conçus pour les équipements mobiles ou extérieurs, où les contraintes environnementales comme les variations de température et les impacts physiques sont fréquentes.

Disposition :

- Placement des composants : Le placement stratégique des composants peut influencer les performances du PCB en minimisant la longueur des chemins de signal et en réduisant les interférences potentielles. Cela est particulièrement important dans la conception des PCB HDI (High-Density Interconnect) où l’espace est limité.

- Intégrité du signal : Un routage soigné des traces, en particulier pour les signaux haute fréquence, est essentiel pour éviter la diaphonie et les interférences électromagnétiques (EMI), qui peuvent dégrader les performances des systèmes de télécommunications.

- Intégrité de l’alimentation : Une distribution adéquate des plans d’alimentation et de masse assure un fonctionnement stable et réduit le bruit, ce qui est crucial pour maintenir la fiabilité des systèmes de communication.

Épaisseur :

- Configuration des couches : L’épaisseur du PCB et de ses couches peut affecter à la fois ses propriétés électriques et mécaniques. Un PCB plus épais peut offrir une meilleure résistance mécanique, mais peut compliquer le routage des signaux haute fréquence en raison de l’augmentation de la capacité et de l’inductance parasites.

- Contrôle de l’impédance : Le contrôle de l’impédance des pistes de PCB est crucial pour les applications télécom haute fréquence, et l’épaisseur de la couche diélectrique joue un rôle clé dans cela. Une configuration de couches bien conçue peut aider à maintenir une impédance constante sur l’ensemble du PCB.

Impact de la Conception sur la Performance et la Durabilité

Performance :

- Le choix des matériaux et de la disposition impacte directement la capacité du PCB à fonctionner dans des conditions de haute fréquence, courantes dans les applications télécom. Des matériaux de meilleure qualité et des dispositions optimisées améliorent l’intégrité du signal et réduisent la latence, cruciales pour la transmission de données à haute vitesse.

- Des conceptions de distribution d’énergie efficaces garantissent que tous les composants du PCB fonctionnent dans leur plage de puissance optimale, améliorant ainsi la performance et la stabilité du système.

Durabilité :

- La durabilité des PCB télécom est influencée par leur capacité à résister aux contraintes physiques et thermiques. Les matériaux capables de supporter des conditions environnementales difficiles et des conceptions optimisant la gestion thermique contribuent à une durée de vie plus longue du PCB.

- Le design mécanique, y compris l’épaisseur et la flexibilité des matériaux, détermine également la capacité du PCB à résister aux vibrations, aux impacts et aux flexions, qui sont particulièrement importantes dans les équipements mobiles ou déployés sur le terrain.

Chapitre 4

Processus de Fabrication des PCB Télécom

La fabrication de circuits imprimés (PCB) pour les télécommunications est un processus complexe et subtil qui implique plusieurs étapes précises. Chaque phase doit être soigneusement contrôlée pour garantir la plus haute qualité et performance du PCB final. Voici une explication étape par étape du processus de fabrication des PCB.

Explication étape par étape du processus de fabrication des PCB

Conception et ingénierie pré-production:

- Processus : Le processus de fabrication commence par la conception du PCB, qui inclut la création de la mise en page à l’aide de logiciels de conception assistée par ordinateur (CAO). Le design est ensuite converti en données de fabrication.

- Contrôle de la qualité : L’équipe d’ingénierie examine minutieusement la conception pour identifier tout problème potentiel pouvant affecter la fabrication ou les performances, tels que l’intégrité du signal, les déséquilibres d’impédance ou les points chauds thermiques. Des vérifications de la DFM (Design for Manufacturability) sont effectuées pour s’assurer que la conception du PCB est conforme aux capacités et aux normes de fabrication.

Sélection et préparation des matériaux:

- Processus : En fonction des exigences spécifiques du PCB télécom, les matériaux sont sélectionnés et préparés. Cela inclut la découpe du matériau de base à la taille et sa préparation pour l’empilage des couches.

- Contrôle de la qualité : Les matériaux sont fournis par des fournisseurs de confiance et des tests de qualité des matériaux sont effectués pour s’assurer qu’ils répondent à nos normes strictes en matière de performances électriques et thermiques.

Empilage des couches et laminage:

- Processus : Différentes couches de matériaux, y compris la feuille de cuivre et les couches de prepreg (imprégnées de résine), sont empilées ensemble. L’empilage est ensuite soumis à la chaleur et à la pression dans une presse de laminage pour lier les couches en une seule structure.

- Contrôle de la qualité : Pendant le laminage, des paramètres comme la température, la pression et le temps sont étroitement surveillés et contrôlés pour éviter le délaminage et assurer un lien uniforme.

Perçage et placage:

- Processus : Après le laminage, des trous sont percés pour créer des vias qui connectent électriquement différentes couches du PCB. Les parois intérieures des trous sont ensuite plaquées de cuivre pour établir ces connexions.

- Contrôle de la qualité : Nous utilisons un équipement de perçage de précision pour maintenir les dimensions exactes et l’emplacement des trous. Le processus de placage est strictement contrôlé pour garantir qu’une couche de cuivre cohérente et fiable est déposée à l’intérieur de chaque via.

Imagerie des motifs et gravure:

- Processus : Un film photosensible est appliqué sur le PCB, exposé à la lumière à travers un masque qui délimite les motifs du circuit, puis développé pour éliminer les zones non exposées. Les surfaces de cuivre exposées sont ensuite gravées, laissant les traces de cuivre souhaitées.

- Contrôle de la qualité : Les processus d’imagerie sont calibrés pour une précision maximale afin de garantir que les motifs s’alignent correctement sur toutes les couches. Le processus de gravure est surveillé pour obtenir des largeurs de ligne et des espacements nets et précis.

Application du masque de soudure:

- Processus : Un masque de soudure est appliqué sur les traces de cuivre, sauf là où les composants doivent être soudés, pour éviter tout pont de soudure accidentel lors du placement des composants.

- Contrôle de la qualité : Nous appliquons des masques de soudure de manière uniforme et les durcissons dans des conditions contrôlées pour garantir leur adhésion correcte et leur protection efficace des traces de cuivre.

Application de la finition de surface:

- Processus : Différentes finitions de surface, telles que HASL (nivellement à l’air chaud), ENIG (placage électroless au nickel-or) ou OSP (preservatifs de soudabilité organiques), sont appliquées pour préparer les pads de cuivre exposés à la soudure des composants.

- Contrôle de la qualité : Le choix et l’application de la finition de surface sont soigneusement contrôlés pour garantir une bonne soudabilité et une fiabilité à long terme des connexions.

Assemblage et soudure:

- Processus : Les composants sont placés sur le PCB et soudés, soit par soudure par refusion, soit par soudure à la vague, selon les types et la densité des composants.

- Contrôle de la qualité : Les lignes d’assemblage sont équipées de systèmes d’inspection optique automatisée (AOI) et d’inspection par rayons X pour vérifier le bon placement, orientation et qualité de la soudure des composants.

Test et inspection:

- Processus : Le PCB fini est testé pour vérifier sa fonctionnalité et inspecté pour détecter tout défaut. Cela peut inclure des tests électriques, tels que des tests en circuit ou des tests par sonde volante, ainsi que des inspections visuelles.

- Contrôle de la qualité : Nous employons des procédures de test complètes pour garantir que chaque PCB répond aux exigences fonctionnelles spécifiques des applications télécom. Chaque lot est soumis à des contrôles de qualité rigoureux pour assurer une fiabilité et une performance élevées.

Emballage et expédition:

- Processus : Une fois approuvés, les PCB sont soigneusement emballés pour éviter tout dommage pendant le transport et expédiés aux clients.

- Contrôle de la qualité : Les normes d’emballage sont conçues pour protéger les électroniques délicates pendant le transit. Nous utilisons des emballages antistatiques et des sacs barrière contre l’humidité pour garantir que les PCB arrivent en parfait état.

L’engagement de South-Electronic envers la qualité à chaque étape du processus de fabrication garantit que nos PCB télécom répondent aux normes les plus élevées, adaptés aux environnements exigeants de l’industrie des télécommunications. Cette approche minutieuse nous aide à maintenir la fiabilité, la performance et la satisfaction de nos clients.

Chapitre 5

Description des PCB Haute Fréquence et HDI

En savoir plus sur les PCB haute fréquence et HDI

PCB Haute Fréquence (High-Frequency PCB): Conçus pour fonctionner aux fréquences des micro-ondes et des ondes millimétriques requises par les systèmes de communication modernes. Ces PCB sont généralement fabriqués à partir de matériaux ayant une constante diélectrique faible et un faible facteur de perte pour minimiser l’atténuation du signal et maintenir l’intégrité du signal à travers la transmission haute fréquence. Parmi les matériaux couramment utilisés, on trouve Rogers, Taconic et PTFE (Teflon). Les PCB haute fréquence nécessitent un contrôle précis des caractéristiques telles que la largeur des traces et l’espacement pour assurer une correspondance d’impédance et réduire la perte de signal.

PCB à haute densité d’interconnexion (HDI): Constitue une avancée significative dans la technologie des PCB, permettant des conceptions plus compactes et efficaces grâce à l’incorporation de lignes et d’espaces plus fins, de vias plus petits et d’une densité plus élevée de pads de connexion. Les PCB HDI utilisent généralement des technologies avancées telles que les microvias, les structures multicouches et les matériaux fins à haute performance. Ces caractéristiques permettent aux PCB HDI de prendre en charge plus de composants sur une carte plus petite, réduisant ainsi la taille et le poids tout en augmentant les fonctionnalités de l’appareil.

Leur rôle dans les systèmes 5G et les systèmes télécom avancés

Rôle dans les systèmes 5G: La technologie 5G nécessite des débits de données extrêmement élevés et une latence ultra-faible, qui ne peuvent être atteints qu’en utilisant des PCB haute fréquence. Ces PCB sont essentiels au développement et au déploiement des infrastructures 5G, telles que les stations de base, les routeurs et les antennes qui fonctionnent dans la gamme des fréquences gigahertz. Les PCB haute fréquence dans les systèmes 5G assurent une transmission de signal efficace avec des pertes minimales, ce qui est essentiel pour maintenir l’intégrité et la vitesse des communications.

Les PCB HDI jouent un rôle clé dans la 5G car ils peuvent accueillir une densité de composants plus élevée, nécessaire pour les capacités améliorées du haut débit 5G. L’utilisation de la technologie HDI dans les appareils 5G permet d’augmenter la vitesse de transmission des signaux et d’améliorer l’intégrité du signal dans des conceptions de circuits complexes. Cela est particulièrement important pour les smartphones 5G et autres appareils électroniques grand public ayant un espace limité et des exigences de haute fonctionnalité.

Rôle dans les systèmes télécom avancés: En plus de la 5G, les PCB haute fréquence et HDI sont indispensables à divers systèmes de télécommunications avancés tels que les communications par satellite, les serveurs haute vitesse et les systèmes de réseau complexes. Les PCB haute fréquence facilitent ces applications en prenant en charge les transferts de données à haute vitesse et les fréquences de signal élevées avec une interférence réduite et une fiabilité accrue.

Pour les systèmes de communication par satellite, qui fonctionnent à des fréquences élevées et nécessitent une résistance environnementale robuste, les PCB haute fréquence assurent des performances fiables dans des conditions extrêmes. Les PCB HDI contribuent en permettant d’intégrer plus de technologie dans des espaces restreints, ce qui est crucial pour les applications aérospatiales où le poids et l’espace sont des priorités.

Les PCB HDI sont également à la base du développement de routeurs et commutateurs avancés, essentiels pour gérer les flux de données dans les infrastructures de réseau complexes. Ces appareils nécessitent souvent des PCB HDI multicouches à haute densité pour traiter des signaux à haute vitesse et implémenter de multiples fonctions dans un espace limité.

Dans l’ensemble, les PCB haute fréquence et HDI sont essentiels pour repousser les limites des télécommunications modernes. À mesure que les systèmes de télécommunications continuent d’évoluer avec des technologies telles que la 5G, ces PCB spécialisés continueront de jouer un rôle essentiel pour répondre aux normes de performance de plus en plus exigeantes de l’industrie.

Chapitre 6

PCB Flexibles et Rigides-Flexibles dans les Télécommunications

Avantages de l’utilisation des PCB flexibles dans les télécommunications

Flexibilité et Adaptabilité: Les PCB flexibles (FPCB) offrent une grande flexibilité, ce qui les rend particulièrement adaptés aux dispositifs de télécommunications nécessitant un assemblage complexe dans des espaces restreints. Leur flexibilité intrinsèque permet à ces cartes de s’adapter à des formes et des configurations non conventionnelles, s’intégrant harmonieusement dans la conception de l’appareil plutôt que de la dicter. Cette adaptabilité est cruciale pour les dispositifs de télécommunications modernes tels que les smartphones et les technologies portables, où l’espace est limité et les composants doivent respecter une esthétique de design spécifique.

Réduction du Poids et de la Taille: L’un des principaux avantages des PCB flexibles est leur légèreté et leur profil mince, ce qui réduit considérablement le poids et la taille des dispositifs. Cette réduction est essentielle pour les dispositifs portables et à main, où chaque fraction de pouce et d’once compte. Les PCB flexibles utilisent des matériaux plus légers et éliminent le besoin de connecteurs et de plusieurs cartes rigides, contribuant ainsi à un design plus compact.

Fiabilité Améliorée: Les PCB flexibles augmentent la fiabilité en réduisant le nombre d’interconnexions et de points de défaillance potentiels dans l’appareil. Comme ils peuvent être conçus en une seule pièce continue qui intègre tous les circuits nécessaires, il y a moins de joints de soudure et de connecteurs, souvent les points faibles des dispositifs électroniques. La réduction du stress mécanique sur les joints de soudure et des interfaces rigides conduit à des taux de défaillance inférieurs sous des conditions de cycles thermiques et de stress mécanique.

Meilleur Contrôle de l’Impédance: La construction des PCB flexibles permet un contrôle constant de l’impédance, ce qui est crucial en télécommunications pour maintenir l’intégrité du signal, notamment dans les applications à haute fréquence. Les caractéristiques électriques uniformes obtenues grâce à la continuité des circuits flexibles aident à gérer la perte de signal et les interférences, essentielles à la qualité et à la fiabilité des communications.

Applications et Avantages par Rapport aux PCB Traditionnels

Applications en Télécommunications:

- Smartphones et Tablettes: Les PCB flexibles et rigides-flexibles sont largement utilisés dans les dispositifs mobiles pour connecter divers composants tels que les caméras, les boutons et les écrans dans un format compact.

- Technologies Portables: Des dispositifs tels que les montres intelligentes et les traqueurs de fitness bénéficient des capacités légères et conformables des PCB flexibles.

- Équipements de Communication Avancée: Dans les équipements de communication par satellite et les antennes de stations de base, les PCB flexibles peuvent être utilisés pour créer des conceptions répondant aux exigences aérodynamiques et d’espace compact, améliorant ainsi la performance et la durabilité.

Avantages par Rapport aux PCB Traditionnels:

- Durabilité dans les Environnements Difficiles: Les PCB flexibles sont plus résistants aux vibrations et aux stress thermiques, ce qui les rend idéaux pour une utilisation dans les équipements de terrain et autres dispositifs de télécommunications exposés à des conditions environnementales difficiles.

- Assemblage Rentable: En réduisant la complexité de l’assemblage des appareils, les PCB flexibles peuvent réduire les coûts globaux de fabrication. Moins de composants et d’étapes d’assemblage sont nécessaires, ce qui simplifie le processus de production et réduit les coûts de main-d’œuvre et les taux d’erreur.

- Possibilités de Conception Innovantes: L’utilisation des PCB flexibles ouvre de nouvelles possibilités de conception qui ne sont pas réalisables avec des cartes rigides. Les concepteurs peuvent intégrer des composants dans des configurations uniques et développer des produits qui se démarquent sur le marché concurrentiel des télécommunications.

En résumé, les PCB flexibles et rigides-flexibles apportent plusieurs avantages significatifs et des possibilités d’innovation dans les télécommunications, les rendant essentiels au développement des technologies actuelles et futures. Leur capacité à combiner efficacement forme et fonction en fait un choix privilégié pour de nombreuses applications avancées dans l’industrie.

Chapitre 7

Gestion de l'énergie dans les PCB Télécom

Importance d’une gestion efficace de l’énergie

La gestion efficace de l’énergie dans les PCB télécom est cruciale et peut avoir un impact significatif sur la performance globale, la fiabilité et la durabilité des systèmes de télécommunications. Une gestion efficace de l’énergie est essentielle pour les raisons suivantes :

Fiabilité et performance du système:

- Stabilité: Une gestion efficace de l’énergie assure des niveaux de tension et de courant stables pour tous les composants d’un système télécom, ce qui est vital pour maintenir la fiabilité du système et éviter les pannes ou arrêts inattendus.

- Performance: Une distribution correcte de l’énergie influence directement la performance des dispositifs télécom à haute vitesse en réduisant le bruit et les chutes de tension, qui peuvent affecter les vitesses de transmission des données et l’intégrité des signaux.

Efficacité énergétique:

- Réduction de la consommation d’énergie: Des techniques efficaces de gestion de l’énergie aident à minimiser les pertes d’énergie dues à la dissipation thermique et à la conversion d’énergie inefficace, ce qui est essentiel dans les opérations à grande échelle comme les centres de données où les coûts énergétiques contribuent de manière significative aux dépenses opérationnelles.

- Durabilité: Alors que l’industrie des télécoms se tourne vers des pratiques plus écologiques, l’amélioration de l’efficacité énergétique grâce à une meilleure gestion de l’énergie dans la conception des PCB aide à réduire l’impact environnemental.

Gestion thermique:

- Réduction de la chaleur: Une gestion efficace de l’énergie joue également un rôle clé dans la gestion thermique en réduisant la quantité de chaleur générée par les composants électroniques. Cela est particulièrement important dans les dispositifs densément emballés, où une chaleur excessive peut entraîner des défaillances des composants et réduire la durée de vie de l’appareil.

Aperçu des conceptions de PCB qui améliorent l’efficacité énergétique

Concevoir des PCB pour une meilleure efficacité énergétique implique plusieurs stratégies visant à optimiser le système de distribution d’énergie et à minimiser les pertes d’énergie. Voici quelques approches de conception clés :

Simulation d’intégrité de l’alimentation:

- Outils de simulation: L’utilisation d’outils de simulation avancés pour modéliser et analyser le réseau de distribution d’énergie (PDN) d’un PCB permet aux concepteurs d’identifier les problèmes potentiels tels que les déséquilibres d’impédance et les chutes de tension avant la fabrication de la carte. Cette analyse préventive aide à optimiser le PDN pour minimiser les pertes d’énergie et le bruit.

Conception de l’empilement des couches:

- Couches dédiées à l’alimentation et à la masse: Concevoir des PCB avec des couches dédiées à l’alimentation et à la masse peut grandement améliorer la distribution de l’énergie. Ces couches aident à réduire la résistance et l’inductance, minimisant ainsi les chutes de tension à travers le PCB et améliorant l’efficacité énergétique globale.

- Couches de cuivre épaisses: L’utilisation de cuivre plus épais pour les plans de puissance peut également aider à réduire la résistance et à améliorer la capacité de transport de courant, ce qui est bénéfique pour les applications à haute puissance.

Placement et routage des composants:

- Placement stratégique: Le placement minutieux des composants pour minimiser la longueur des traces d’alimentation peut réduire les chutes de tension et les pertes d’énergie. Placer les composants gourmands en énergie plus près de la source d’alimentation peut également aider à une distribution plus efficace de l’énergie.

- Traces d’alimentation larges: Concevoir des traces d’alimentation plus larges ou utiliser plusieurs traces parallèles peut réduire la résistance et améliorer la distribution de l’énergie à travers le PCB.

Régulateurs et convertisseurs de tension:

- Régulateurs efficaces: L’intégration de régulateurs de tension et de convertisseurs d’énergie efficaces directement sur le PCB peut aider à abaisser les tensions plus près du point de charge, réduisant ainsi les pertes d’énergie dans la distribution et améliorant l’efficacité de conversion.

- Régulateurs à découpage: Les régulateurs à découpage sont plus efficaces que les régulateurs linéaires, surtout dans les applications nécessitant une chute de tension importante. Ils convertissent l’excès de tension en fréquence plutôt qu’en chaleur, améliorant ainsi l’efficacité énergétique globale.

Intégration de la gestion thermique:

- Dissipateurs thermiques et vias thermiques: L’intégration de dissipateurs thermiques et l’utilisation de vias thermiques pour connecter les composants générant de la chaleur à la masse ou à des couches thermiques dédiées peuvent aider à dissiper la chaleur plus efficacement, ce qui améliore indirectement l’efficacité énergétique en réduisant le stress thermique sur les composants électriques.

En intégrant ces stratégies de gestion de l’énergie dans la conception des PCB, les fabricants d’équipements de télécommunications peuvent améliorer l’efficacité, la fiabilité et la durabilité de leurs produits, répondant ainsi aux exigences exigeantes des systèmes de télécommunications modernes. Une gestion efficace de l’énergie garantit non seulement des performances optimales, mais contribue également à prolonger la durée de vie des appareils et à réduire les coûts opérationnels.

Chapitre 8

Tests et assurance qualité dans la production de PCB télécom

Normes de qualité dans la production de PCB

Le respect de normes de qualité strictes est essentiel dans la production de PCB, en particulier pour l’industrie des télécommunications où la fiabilité et la performance sont critiques. Ces normes garantissent que les PCB répondent aux exigences rigoureuses de l’industrie des télécommunications, notamment en matière d’intégrité du signal, de gestion de l’énergie et d’adéquation environnementale. Les principales normes de qualité respectées par l’industrie incluent :

Normes IPC :

- IPC-A-600 : Connu sous le nom de « Acceptabilité des cartes imprimées », cette norme définit les critères d’acceptabilité visuelle des PCB, couvrant des sujets tels que l’état du stratifié, le placage des trous et des conducteurs, et l’assemblage.

- IPC-6012 : Cette norme fournit les spécifications de qualification et de performance pour les PCB rigides, incluant des critères détaillés pour tester les propriétés électroniques, l’intégrité structurelle et la fiabilité thermique.

ISO 9001 :

Cette norme internationale spécifie les exigences pour un système de gestion de la qualité (QMS) où une organisation doit démontrer sa capacité à fournir constamment des produits répondant aux exigences des clients et aux réglementations. Elle met l’accent sur la satisfaction des clients et l’amélioration continue.

Certification UL :

La certification UL (Underwriters Laboratories) garantit que les PCB sont fabriqués conformément aux normes de sécurité, en particulier en ce qui concerne leur inflammabilité et les matériaux utilisés dans la production. Cela est crucial pour assurer la sécurité des équipements télécom.

Méthodes de test pour garantir la fiabilité et la performance

Pour vérifier que les PCB sont conformes à ces normes et répondent aux attentes élevées des applications télécom, une série de méthodes de test rigoureuses sont employées :

Tests électriques :

- Test en circuit (ICT) : Cette méthode consiste à vérifier les courts-circuits, les ouvertures, la résistance, la capacité et d’autres quantités de base pour s’assurer que chaque composant est correctement installé et fonctionnel.

- Test à sonde volante : Contrairement au test en circuit, les tests à sonde volante ne nécessitent pas de gabarit de test et utilisent des sondes mobiles pour tester rapidement les PCB dans les petites séries de production. Cette méthode est flexible et peut tester un large éventail de paramètres électriques.

Tests de contrainte thermique :

- Cyclage thermique : En exposant les PCB à des températures extrêmes en succession rapide, ce test vérifie la capacité de la carte à résister à l’expansion et à la contraction thermique, ce qui pourrait entraîner des défaillances dans les joints de soudure et d’autres composants.

- Test de choc thermique : Il s’agit de soumettre les PCB à des changements brusques et sévères de température pour évaluer leur fiabilité dans des conditions environnementales difficiles.

Tests mécaniques :

- Test de vibration : Ce test simule les conditions auxquelles un PCB pourrait être confronté pendant le transport ou dans son environnement opérationnel, garantissant qu’il peut supporter des perturbations physiques.

- Test de flexion et de pliage : Particulièrement important pour les PCB flexibles et rigides-flexibles, ces tests évaluent l’endurance mécanique et la robustesse de la carte sous des contraintes de pliage.

Tests environnementaux :

- Test d’humidité : Expose les PCB à des niveaux élevés d’humidité pour vérifier les défaillances potentielles causées par l’absorption d’humidité, ce qui peut entraîner des courts-circuits et de la corrosion.

- Test de brouillard salin : Ce test est utilisé pour vérifier la résistance à la corrosion des surfaces métalliques et des placages sur les PCB, ce qui est crucial pour les appareils exposés à des environnements difficiles.

Tests fonctionnels :

Après avoir vérifié tous les composants et connexions individuels, des tests fonctionnels sont effectués pour vérifier le fonctionnement du PCB dans des conditions qui imitent l’utilisation réelle. Cela garantit que le PCB répond non seulement aux normes de fabrication, mais fonctionne également comme prévu dans des applications réelles.

En mettant en œuvre ces mesures complètes de tests et d’assurance qualité, les fabricants peuvent s’assurer que les PCB offrent la fiabilité et les performances élevées requises dans le domaine des télécommunications. Ces processus aident non seulement à identifier et corriger les problèmes avant que les PCB ne soient déployés, mais ils contribuent également à prolonger la durée de vie et à assurer le succès des produits qui utilisent les PCB.

Chapitre 9

Défis et solutions dans la conception des PCB Télécom

La conception et la fabrication des PCB pour les télécommunications présentent des défis uniques en raison de la complexité et des exigences de haute performance des systèmes télécom modernes. Voici une exploration des problèmes courants rencontrés lors du processus de conception et de fabrication des PCB.

Problèmes courants rencontrés lors de la conception et de la fabrication des PCB

Problèmes d’intégrité du signal :

- Problème : À mesure que les systèmes de télécommunications fonctionnent à des fréquences plus élevées, maintenir l’intégrité du signal devient de plus en plus difficile. Des problèmes tels que les interférences, la perte de signal et les interférences électromagnétiques (EMI) peuvent dégrader considérablement les performances.

- Solution : Utiliser des techniques de conception avancées telles que la signalisation différentielle, la maîtrise de l’impédance et de bonnes pratiques de routage pour atténuer ces problèmes. De plus, utiliser des matériaux de haute qualité avec des constantes diélectriques et des tangentes de perte faibles pour améliorer l’intégrité des signaux haute fréquence.

Gestion thermique :

- Problème : Les applications télécom à haute densité et haute puissance génèrent une chaleur importante, qui peut entraîner une surchauffe si elle n’est pas correctement gérée. Cela peut affecter la fiabilité et la durée de vie des composants.

- Solution : Concevoir des PCB avec des méthodes de dissipation de la chaleur efficaces, y compris des vias thermiques, des dissipateurs thermiques et des tampons thermiques. En outre, utiliser des matériaux avec une bonne conductivité thermique pour aider à diffuser et dissiper la chaleur plus efficacement.

Placement des composants et densité :

- Problème : Avec la miniaturisation des appareils et la demande de plus de fonctionnalités, la gestion du placement et de la densité des composants devient une tâche complexe qui peut affecter la fabricabilité et les performances.

- Solution : Utiliser des outils logiciels avancés pour la disposition et la conception afin d’optimiser le placement des composants et le routage. Cela garantit que nos conceptions maximisent l’espace tout en maintenant la fabricabilité et l’accessibilité pour les tests et l’assemblage.

Rendement de fabrication et cohérence :

- Problème : Assurer des rendements élevés et une cohérence dans la fabrication de PCB de haute qualité est un défi, en particulier avec des conceptions complexes et des volumes importants.

- Solution : Mettre en œuvre des mesures de contrôle de qualité strictes et une surveillance continue tout au long du processus de fabrication. Cela inclut des systèmes d’inspection optique automatisée (AOI) et d’inspection par rayons X pour détecter et corriger les défauts dès le début du cycle de production.

Durabilité environnementale et mécanique :

- Problème : Les équipements télécom fonctionnent souvent dans des conditions environnementales difficiles, ce qui met les PCB sous tension mécaniquement et environnementalement.

- Solution : Utiliser des principes de conception robustes, tels que des matériaux résistants à l’humidité, à la corrosion et aux variations thermiques. Concevoir les PCB pour répondre aux normes spécifiques telles que IPC-6012 Classe 3, qui garantit une fiabilité élevée dans des conditions difficiles.

Solutions innovantes mises en œuvre par South-Electronic

Utilisation de la technologie HDI :

- Innovation : L’une des stratégies clés que nous utilisons pour répondre aux besoins de miniaturisation et augmenter les fonctionnalités des PCB télécom. Les cartes HDI présentent des espaces et des lignes plus fins, des vias plus petits et une densité de pads de connexion plus élevée que les PCB traditionnels.

- Avantages : Cela permet une transmission de signal plus rapide, plus de fonctionnalités dans une plus petite zone et de meilleures performances électriques, ce qui est crucial pour les applications télécom avancées.

Intégration de composants passifs et actifs :

- Innovation : Intégrer des composants passifs et actifs directement dans le substrat du PCB, une autre solution innovante pour améliorer les performances et réduire la taille du PCB.

- Avantages : Cette intégration aide à réduire les chemins de signal et améliore la fiabilité en minimisant le nombre de joints de soudure et de connexions externes, qui sont des points de défaillance potentiels.

En relevant ces défis avec des solutions innovantes, South-Electronic non seulement répond aux exigences strictes de l’industrie des télécoms, mais les dépasse, garantissant que nos PCB offrent les plus hauts niveaux de performance et de fiabilité.

Chapitre 10

Tendances futures et innovations dans les PCB Télécom

L’industrie des télécommunications continue d’évoluer, poussée par les avancées technologiques rapides et une demande croissante pour une meilleure connectivité et performance. Des technologies émergentes comme l’Internet des objets (IoT), l’intelligence artificielle (IA) et les réseaux sans fil de nouvelle génération redéfinissent le paysage de la conception des PCB pour les télécommunications. Ci-dessous, nous explorons comment ces technologies influencent la conception des PCB et prédisons les développements futurs dans ce domaine.

Technologies émergentes influençant la conception des PCB

Internet des objets (IoT) :

- Impact : Les appareils IoT nécessitent des PCB petits, efficaces et capables de fonctionner avec une consommation d’énergie minimale tout en gérant plusieurs entrées de capteurs et options de connectivité. Cela pousse au développement de PCB multifonctionnels et hautement intégrés.

- Innovations en conception de PCB : L’IoT accélère l’adoption de PCB flexibles et rigides-flexibles qui peuvent s’adapter à des espaces et des formes non conventionnels requis par divers appareils IoT. De plus, l’intégration de composants de récupération d’énergie sur les PCB devient plus fréquente pour prolonger la durée de vie des batteries des appareils IoT.

Intelligence artificielle (IA) :

- Impact : Les applications d’IA dans les télécommunications, telles que la maintenance prédictive, l’optimisation des réseaux et le routage intelligent, nécessitent de traiter de vastes quantités de données en temps réel. Cela exige des PCB capables de supporter du matériel de traitement de données haute vitesse et des interconnexions à haute densité.

- Innovations en conception de PCB : Pour répondre à ces besoins, l’utilisation de PCB HDI avec des capacités de gestion thermique améliorées est en augmentation. L’IA pousse également au développement de PCB pouvant intégrer des processeurs plus puissants et des puces GPU de manière efficace.

5G et au-delà :

- Impact : Le déploiement de la technologie 5G et les recherches sur la 6G et au-delà nécessitent des PCB capables de gérer des fréquences plus élevées et des débits de données plus importants. Cela exige des matériaux et des conceptions qui minimisent la perte de signal haute fréquence et les interférences.

- Innovations en conception de PCB : L’utilisation de matériaux avancés tels que les stratifiés à faible perte et l’adoption de techniques de conception améliorées pour l’intégrité des signaux sont essentielles. De plus, la 5G pousse à la miniaturisation tout en augmentant le besoin de solutions thermiques efficaces.

Prédictions pour les développements futurs dans les PCB Télécom

Utilisation de matériaux avancés :

- Prédiction : Le développement continu et l’adoption de nouveaux matériaux offrant de meilleures performances à haute fréquence, une gestion thermique améliorée et une résistance environnementale seront une tendance clé. Des matériaux comme le polymère à cristal liquide (LCP) devraient devenir plus courants en raison de leurs excellentes propriétés électriques et de leur fiabilité.

Intégration accrue :

- Prédiction : La tendance vers des systèmes plus intégrés va probablement se poursuivre, avec une augmentation de l’utilisation de solutions System-on-Chip (SoC) et System-in-Package (SiP). Ces intégrations peuvent réduire l’encombrement global des PCB tout en améliorant leur fonctionnalité et leur efficacité.

Accent sur la durabilité :

- Prédiction : À mesure que les préoccupations environnementales deviennent plus pressantes, il y aura un accent plus fort sur la conception de PCB non seulement efficaces, mais également fabriqués à partir de matériaux durables ou recyclables. De plus, les conceptions écoénergétiques qui consomment moins d’énergie et réduisent les déchets électroniques seront prioritaires.

Automatisation et IA dans la fabrication des PCB :

- Prédiction : L’utilisation de l’IA et du machine learning dans le processus de fabrication deviendra plus courante. Ces technologies peuvent aider à optimiser les processus de fabrication, réduire les défauts et améliorer la qualité globale et le rendement des PCB Télécom.

PCB intelligents :

- Prédiction : Le développement de PCB « intelligents » incorporant des capteurs intégrés pour surveiller les performances et les conditions environnementales en temps réel, fournissant des données pour la maintenance prédictive et les optimisations des systèmes.

Ces tendances et innovations reflètent un changement dynamique dans l’industrie des télécommunications vers des solutions de PCB plus intelligentes, plus efficaces et plus intégrées. À mesure que de nouvelles technologies continuent d’émerger, le rôle de la conception et de la fabrication de PCB avancés deviendra encore plus crucial pour offrir l’infrastructure de télécommunications de nouvelle génération.

Contactez-nous

Où sommes-nous ?

Parc industriel, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, District de Bao'an, Shenzhen, Guangdong, Chine.

4ème étage, Zhihui Creative Building, No. 2005 Xihuan Road, Shajing, District de Baoan, Shenzhen, Chine.

Salle A1-13, 3ème étage, Yee Lim Industrial Centre, 2-28 Kwai Lok Street, Kwai Chung, Hong Kong.

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message

Plus vous fournissez de détails, plus nous pourrons passer rapidement à l’étape suivante.