1. Refusion par conduction à plaque chauffante ou à plaque de poussée

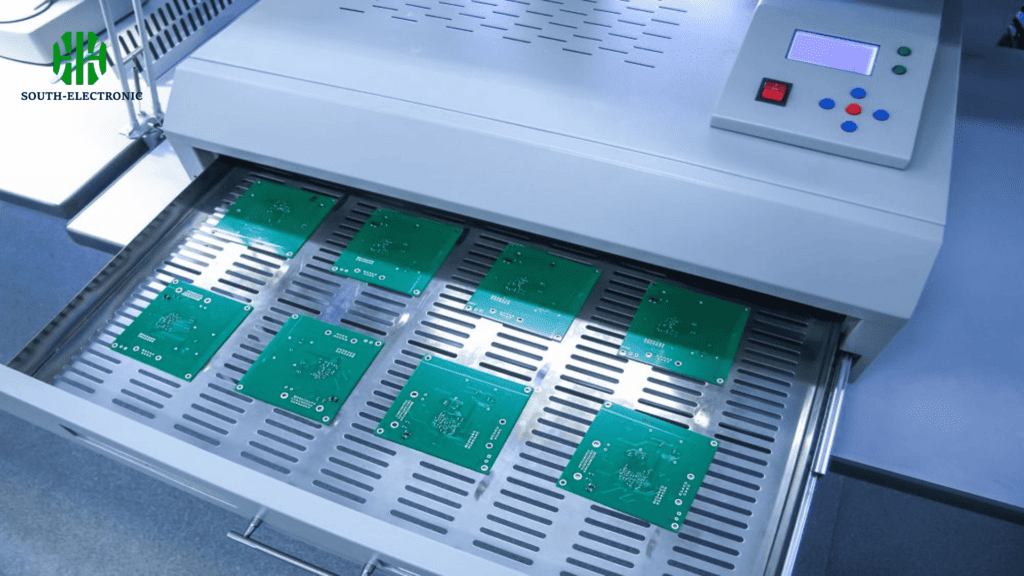

Ce type de four de refusion utilise une source de chaleur située sous un tapis roulant ou un tapis roulant, chauffant les composants sur le substrat par conduction thermique. Il est utilisé pour l’assemblage simple face de circuits à couches épaisses sur des substrats céramiques (AI203). Le substrat céramique ne peut recevoir suffisamment de chaleur que lorsqu’il est placé sur le tapis roulant. Sa structure est simple et son prix est abordable. Certains fabricants de circuits à couches épaisses de mon pays ont introduit ce type d’équipement au début des années 1980.

2. Refusion par rayonnement infrarouge

Ce type de four de refusion est également principalement de type convoyeur, mais le tapis roulant ne fait que soutenir et transporter le substrat. Son mode de chauffage repose principalement sur le rayonnement infrarouge. La température à l’intérieur du four est plus uniforme que le modèle précédent et la maille est plus large, ce qui le rend adapté au chauffage par refusion de substrats assemblés double face. Ce type de four de refusion peut être considéré comme le four de base. Il est largement utilisé en mon pays et est relativement abordable.

3. Four de refusion à air et chauffage infrarouge

Ce type de four de refusion est basé sur un four infrarouge et ajoute de l’air chaud pour uniformiser la température à l’intérieur. En utilisant uniquement le chauffage par rayonnement infrarouge, on a constaté que, dans un même environnement de chauffage, différents matériaux et couleurs absorbent différentes quantités de chaleur ; autrement dit, la valeur de O dans la formule (1) est différente, et donc l’élévation de température T est également différente. Par exemple, le boîtier des CMS, tels que les circuits intégrés, est en aldéhyde noir ou en époxy, tandis que les broches sont en métal blanc. Lorsqu’ils sont chauffés seuls, la température des broches est inférieure à celle du corps noir du CMS. L’ajout d’air chaud peut uniformiser la température et compenser les différences d’absorption thermique et le manque d’ombrage. Les fours de refusion IR et air chaud étaient autrefois largement utilisés à l’échelle internationale.

4. Four de refusion à l’hélium

Avec l’augmentation de la densité d’assemblage et l’émergence des technologies d’assemblage à pas fin, des procédés et équipements de fours de refusion à l’azote ont été développés, améliorant ainsi la qualité et le rendement des fours de refusion et devenant ainsi la voie de développement de ces derniers. La refusion à l’azote offre les avantages suivants :

- Prévient et réduit l’oxydation

- Améliore et accélère le mouillage de la soudure

- Réduit les billes de soudure, évite les pontages et permet d’obtenir une soudure de qualité supérieure

Une soudure de qualité supérieure est particulièrement importante car elle permet l’utilisation d’étain avec un flux à faible activité, ce qui améliore également les performances des soudures et réduit la décoloration du substrat. Cependant, l’inconvénient est une augmentation significative du coût, qui augmente avec la quantité d’azote utilisée. La différence de besoins en azote entre un niveau d’oxygène de 1 000 ppm et un niveau de 50 ppm est significative. Les fabricants actuels de pâtes à braser développent des méthodes de brasage sans nettoyage permettant d’obtenir d’excellents joints dans des atmosphères à forte teneur en oxygène, réduisant ainsi la consommation d’azote. Une analyse coûts-bénéfices doit être réalisée pour l’introduction d’azote dans la refusion. Les avantages comprennent le rendement du produit, l’amélioration de la qualité et la réduction des coûts de reprise ou de réparation. Une analyse approfondie révèle souvent que l’introduction d’azote n’augmente pas le coût final, mais offre au contraire des avantages significatifs. La plupart des fours actuellement utilisés sont à circulation d’air chaud forcée, ce qui complique la maîtrise de la consommation d’ammoniac.

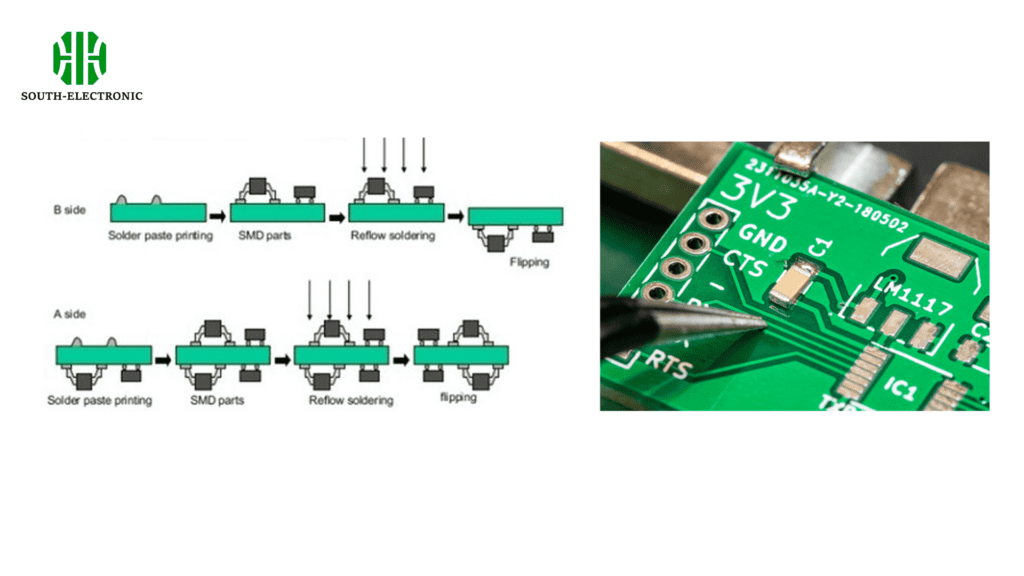

5. Refusion double face

Les circuits imprimés double face sont déjà assez courants et gagnent en popularité. Leur popularité tient principalement à la flexibilité qu’ils offrent aux concepteurs, leur permettant de concevoir des produits plus petits, plus compacts et moins coûteux. Jusqu’à présent, les circuits imprimés double face étaient généralement refusionnés sur la partie supérieure (côté composants), puis soudés à la vague sur la partie inférieure (côté broches). Bien que la tendance actuelle soit à la refusion double face, ce procédé présente encore quelques difficultés. Des composants situés sur la partie inférieure d’une grande carte peuvent se détacher lors de la seconde refusion, ou les soudures inférieures peuvent fondre partiellement, ce qui entraîne des problèmes de fiabilité.

Plusieurs méthodes ont été développées pour réaliser une refusion double face :

Une approche consiste à utiliser de la colle pour fixer les composants sur la première face. Cela permet de les maintenir en place lorsque la carte est retournée pour une seconde refusion. Cette méthode est courante, mais nécessite du matériel et des étapes supplémentaires, ce qui augmente les coûts.

La deuxième méthode consiste à utiliser des alliages de soudure ayant des points de fusion différents : un alliage à point de fusion élevé pour la première face et un alliage à point de fusion plus bas pour la seconde face. Le problème avec cette approche est que le choix d’un alliage à point de fusion plus bas peut être limité par la température de fonctionnement du produit final, tandis que les alliages à point de fusion plus élevé nécessitent inévitablement des températures de refusion plus élevées, ce qui peut endommager les composants et le circuit imprimé lui-même. Pour la plupart des composants, la tension superficielle de la soudure fondue au point de soudure suffit à maintenir le composant sur la face inférieure, formant ainsi un joint de soudure très fiable. Le rapport entre le poids du composant et la surface des broches est un indicateur clé pour une soudure réussie ; une norme de conception typique de 30 g/po² est utilisée.

La troisième méthode consiste à souffler de l’air froid par le bas du four afin de maintenir la température du joint de soudure en dessous du point de fusion pendant la seconde refusion. Cependant, la contrainte interne causée par la différence de température entre les surfaces supérieure et inférieure peut poser problème. Il est donc nécessaire de recourir à des méthodes et procédés efficaces pour éliminer cette contrainte et améliorer la fiabilité. Ces défis de processus ne sont pas simples, mais ils sont relevés avec succès. Il ne fait aucun doute que le nombre et la complexité des cartes double face continueront de croître considérablement au cours des prochaines années.

6. Refusion traversante

La refusion traversante, parfois appelée refusion avec tri de composants, gagne en popularité. Elle élimine le processus de soudure à la vague et devient une étape clé de l’assemblage de circuits imprimés. L’un de ses principaux avantages est qu’elle exploite les avantages du montage en surface tout en utilisant la technologie de soudure traversante pour obtenir une résistance mécanique supérieure des connexions. Cependant, la planéité des circuits imprimés de grande taille ne permet pas toujours à toutes les broches des composants montés en surface d’entrer en contact avec les pastilles de soudure. De plus, même si le contact est obtenu, la résistance mécanique est souvent insuffisante, ce qui peut entraîner un détachement pendant le fonctionnement du produit et devenir un point de défaillance.

Si la refusion traversante offre des avantages significatifs, elle présente également plusieurs inconvénients dans les applications pratiques. Le volume important de pâte à braser augmente le risque de contamination de la machine par évaporation et refroidissement du flux, ce qui nécessite un système efficace d’élimination des résidus de flux. Un autre problème réside dans le fait que de nombreux connecteurs ne sont pas conçus pour résister aux températures de soudure par refusion. Les premiers fours à chauffage infrarouge direct ne sont plus adaptés, car leur transfert thermique est insuffisant pour gérer les géométries complexes des connecteurs traversants placés sur le même circuit imprimé que les composants CMS standard. Seuls les fours à convection forcée de grande capacité, offrant un transfert thermique élevé, sont pratiques et ont prouvé leur efficacité pour la soudure par refusion. Le défi restant est de garantir un profil de refusion adapté à la pâte à braser dans les circuits imprimés et les pattes des composants. Grâce aux améliorations des procédés et des composants, la soudure par refusion deviendra de plus en plus populaire.

Les avantages de la technologie de soudure par refusion par refusion comprennent :

-

Une fiabilité élevée et une excellente qualité de soudure, avec un taux de défaut (DPPM) inférieur à 20.

-

Moins de défauts de soudure, tels que les soudures froides et les pontages, réduisant ainsi les réparations sur les cartes.

-

Des surfaces de circuit imprimé propres, avec un aspect nettement meilleur qu’avec la soudure à la vague.

-

Un processus simplifié. En éliminant les étapes de distribution (ou d’impression) d’adhésif pour montage en surface, de soudure à la vague et de nettoyage, l’exploitation et la gestion sont simplifiées. 5. Réduisez les coûts et augmentez l’efficacité.

7. Brasage par refusion sans plomb

Pour des raisons environnementales, l’utilisation du plomb sera strictement limitée au XXIe siècle. Bien que son utilisation dans l’industrie électronique soit minime (moins de 1 % de la consommation totale), elle reste interdite et sera progressivement abandonnée au cours des prochaines années. Des soudures sans plomb fiables et économiques sont actuellement en cours de développement. Les différentes alternatives disponibles ont généralement des points de fusion supérieurs d’environ 40 °C à ceux des alliages étain-plomb, ce qui nécessite un brasage par refusion à des températures plus élevées. La protection à l’azote peut atténuer partiellement l’oxydation accrue et les dommages causés au circuit imprimé par cette augmentation de température. Cependant, l’industrie devra probablement passer par une période d’apprentissage difficile pour résoudre les problèmes rencontrés. Le gain de temps lié à l’adoption rapide de ce procédé est déjà limité. De nombreux fours actuels sont conçus pour des températures de fonctionnement ne dépassant pas 3 000 °C. Les soudures sans plomb ou non eutectiques (utilisées pour les BGA, les cartes double face, etc.) nécessitent des températures de four plus élevées. Ces nouveaux procédés nécessitent généralement des températures dans la zone de refusion, comprises entre 3 500 °C et 4 000 °C. La conception des fours doit être adaptée pour répondre à ces exigences, et les composants thermosensibles de la machine doivent être modifiés ou des mesures doivent être prises pour empêcher le transfert de chaleur vers ces composants.

8. Refusion continue de circuits imprimés flexibles

Des fours spécialisés ont été développés pour traiter les circuits imprimés flexibles continus sur lesquels sont montés des composants CMS. La principale différence avec les fours de refusion conventionnels réside dans le fait que ces fours nécessitent un rail spécialisé pour le transport des circuits imprimés flexibles. Bien entendu, ces fours doivent également être capables de traiter des circuits imprimés continus. Pour les circuits imprimés discrets, le débit dans le four est indépendant des conditions des stations précédentes. En revanche, pour les circuits imprimés flexibles en rouleaux continus, le circuit imprimé circule en continu sur toute la ligne de production. Tout problème spécifique sur la ligne peut provoquer une pause, forçant l’arrêt de la ligne entière. Cela pose un problème unique : la section arrêtée dans le four peut être endommagée par une surchauffe. Par conséquent, ces fours doivent pouvoir s’adapter aux pauses aléatoires, poursuivre le traitement de cette section du circuit imprimé et revenir à un fonctionnement normal lorsque la ligne entière reprend son fonctionnement continu.

9. Four de refusion vertical sous vide

La demande du marché pour des formats plus petits a conduit à la généralisation des CSP (tels que les flip chips), qui offrent un encombrement réduit et des débits de transmission du signal plus élevés après le placement des composants. Le remplissage ou l’enrobage est utilisé pour renforcer la structure du joint de soudure et résister aux contraintes causées par la disparité des coefficients de dilatation thermique entre la plaquette de silicium et le matériau du circuit imprimé. Généralement, une méthode de dépôt ou de remplissage par œillets est utilisée pour sceller la plaquette avec de l’adhésif. Nombre de ces encapsulants nécessitent des temps de durcissement très longs, ce qui les rend peu pratiques pour les fours de production en ligne. Les fours discontinus sont généralement utilisés, mais les fours verticaux ont fait leurs preuves pour le processus de polymérisation et leurs profils de température sont plus simples que ceux des fours de refusion conventionnels. Les fours verticaux utilisent un système de convoyeur à carte PCB comme zone tampon/accumulatrice, prolongeant ainsi le temps de séjour des PCB dans un four compact.

La quasi-totalité de ces encapsulants nécessitent des temps de polymérisation très longs, ce qui rend les fours de production continue en ligne peu pratiques. Les fours discontinus sont couramment utilisés, mais la technologie des fours verticaux devient de plus en plus sophistiquée, notamment lorsque le profil de chauffage est plus simple que celui d’un four de refusion. Les fours verticaux utilisent un système de convoyeur élévateur vertical comme « tampon et accumulateur », par lequel chaque PCB doit passer tout au long du processus. Cela permet d’obtenir un temps de polymérisation suffisamment long tout en réduisant l’encombrement.