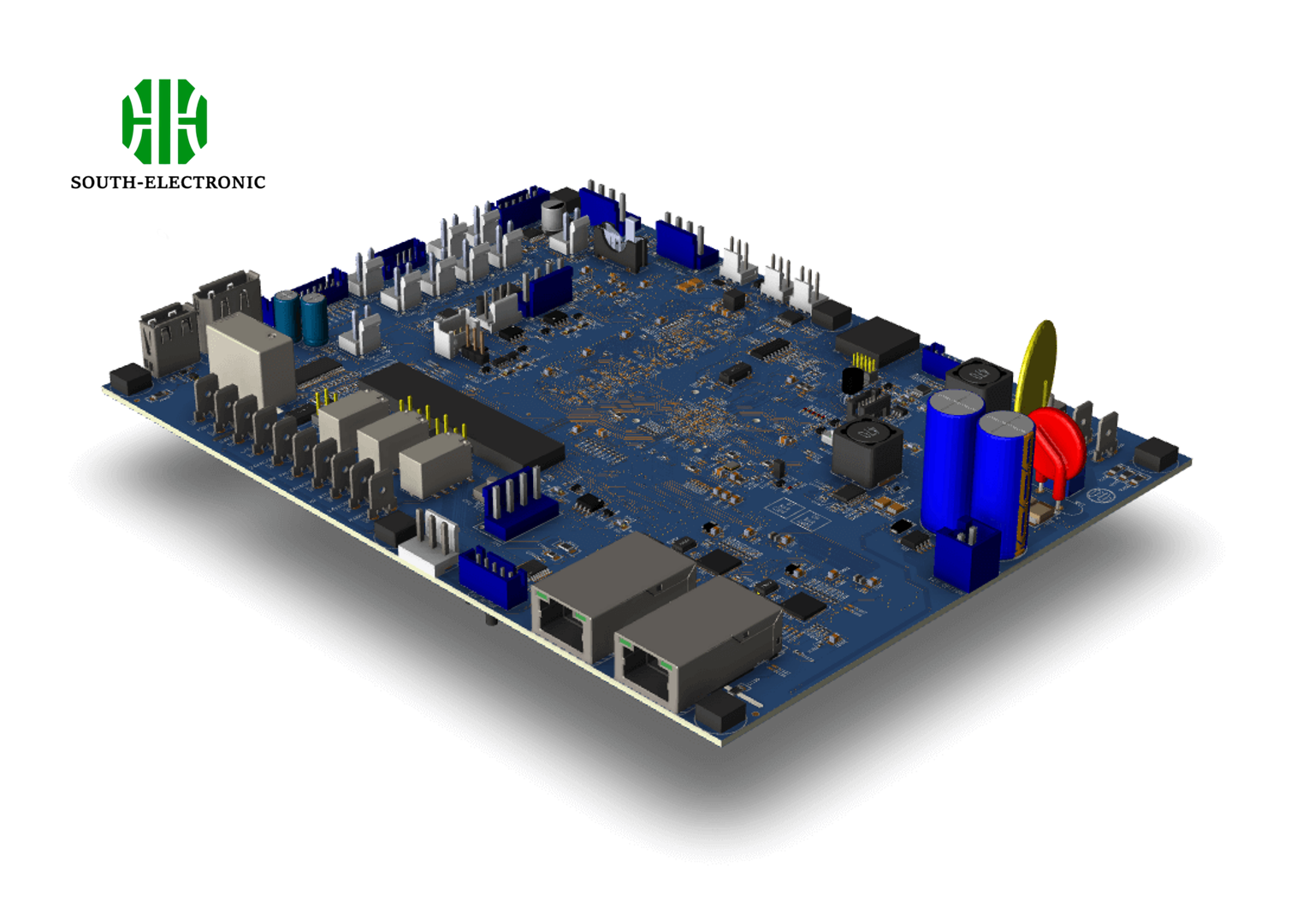

Montage de PCB Clé en Main

South-Electronic

Vous pouvez compter sur South-Electronic pour une qualité inégalée, une fiabilité et une valeur exceptionnelle. Nous nous occupons de tout - de la conception et de l'approvisionnement à l'assemblage final et aux tests - afin que vous puissiez vous concentrer sur ce qui compte le plus. Vos projets bénéficient de la précision, de la durabilité et du respect des normes les plus élevées de l'industrie, garantissant la tranquillité d'esprit à chaque étape.

Votre Partenaire de Confiance pour le Montage de PCB Clé en Main

Nos assemblages sont conçus pour offrir des performances de pointe, adaptées à une large gamme d’applications. Nous offrons des solutions flexibles, notamment des cartes à une couche, à deux couches et à plusieurs couches, toutes personnalisées pour répondre à vos besoins électroniques spécifiques. Que ce soit pour améliorer l’efficacité dans les produits électroniques grand public ou pour assurer des opérations fiables dans les systèmes de contrôle industriels, nos services de montage de PCB Clé en Main sont votre meilleure option pour assurer le succès de votre projet avec rapidité et précision.

Pourquoi Choisir South-Electronic ?

-

Flexibilité de commande

Vous obtenez exactement ce dont vous avez besoin, quelle que soit la taille de la commande.

Que ce soit une seule pièce ou des milliers, nous sommes prêts à exécuter votre commande avec la même détermination en matière de qualité et de précision -

Équipe expérimentée

Vous bénéficiez de notre décennie d'expertise dans l'industrie..

Profitez de plus d'une décennie d'expertise dans l'industrie avec une équipe qui est aussi expérimentée que dévouée. Nous sommes là pour vous aider à naviguer dans tout défi de PCB avec facilité. -

Service complet

Vous obtenez une satisfaction complète avec notre large gamme d'équipements..

Nous avons une large gamme de capacités de traitement de PCB. De la conception à la livraison, nous avons les équipements et les processus pour nous assurer que votre commande est exécutée correctement. -

Livraison rapide

Vous respectez vos délais avec nos délais de réalisation rapides..

Notre production rationalisée garantit des délais de réalisation rapides, vous permettant ainsi de recevoir vos produits lorsque vous en avez besoin, sans retard. -

Satisfaction garantie

Vous apprécierez la confiance qui vient de travailler avec une entreprise certifiée ISO9001..

Nous privilégions une communication claire et transparente et nous nous conformons aux normes les plus élevées, en nous assurant que vos PCB 8 couches non seulement répondent mais dépassent vos attentes en termes de performances, de durabilité et de précision.

Projets liés que nous avons réalisés

Avis des clients

Questions fréquentes

Questions les plus populaires

Envoyez-nous un message

Le Guide Complet Pour L'Assemblage De PCB Clé En Main

Contenu

Chapitre 1

Introduction à l'assemblage de PCB clé en main

Dans cette section, nous allons parler de l’assemblage de PCB clé en main, pourquoi il est important, pourquoi il est mieux que l’ancienne façon de faire les choses, et vous donner un aperçu rapide de l’ensemble du processus.

1. Qu’est-ce que l’assemblage de PCB clé en main ?

L’assemblage de PCB clé en main est un service complet de bout en bout où le fournisseur gère tout, de la conception et de la recherche de composants à l’assemblage, aux tests et à la livraison du produit fini. Clé en main signifie que vous obtenez un produit fini et testé sans avoir à faire face à plusieurs fournisseurs ou à une multitude de problèmes logistiques.

2. Pourquoi l’assemblage de PCB clé en main est-il important

L’assemblage de PCB clé en main est un facteur de changement pour les entreprises qui veulent rationaliser leur processus de production. Voici pourquoi il est si important :

- Efficacité et rapidité : en regroupant tout sous un même toit, vous pouvez mettre vos produits sur le marché plus rapidement.

- Économies de coûts : en contrôlant tous les aspects du processus, de la recherche de matériaux à l’assemblage final, vous pouvez économiser de l’argent en profitant des économies d’échelle et en réduisant les dépenses logistiques.

- Contrôle de la qualité : avec un contrôle total sur l’ensemble du processus, les fournisseurs de services clé en main peuvent mettre en place des mesures de contrôle de la qualité strictes pour garantir que chaque produit répond aux normes de l’industrie.

3. Pourquoi les services clé en main sont-ils meilleurs que l’ancienne façon de faire

Voici quelques-uns des avantages de l’utilisation de l’assemblage de PCB clé en main par rapport à l’ancienne façon de faire les choses :

Gestion simplifiée : vous avez un seul interlocuteur, ce qui rend les choses beaucoup plus faciles que de faire face à plusieurs fournisseurs et sous-traitants.

Risque réduit : car le fournisseur prend soin de tout, il y a moins de chance d’erreurs ou de mauvaise communication entre les différentes parties, ce qui peut se produire dans un environnement traditionnel.

Meilleure concentration : en externalisant le processus d’assemblage, vous pouvez vous concentrer sur ce que vous faites bien, comme la conception de produits, le marketing et la stratégie.

Chapitre 2

Le processus d'assemblage de PCB expliqué

Dans cette section, nous allons examiner de plus près les étapes détaillées impliquées dans le processus d’assemblage de PCB, les différences entre les services clés en main complets et partiels, et la façon dont ces processus s’intègrent à la conception et à la fabrication.

1.Étapes détaillées de l’assemblage de PCB

Le processus d’assemblage de PCB consiste en plusieurs étapes qui garantissent que les composants électroniques sont placés et soudés avec précision sur des cartes de circuit imprimé. Voici une ventilation du processus :

Conception et préparation :

- Capture de schéma : La première étape consiste à créer un diagramme de schéma qui définit les connexions électriques et les composants.

- Conception de la disposition de la carte de circuit imprimé : à l’aide d’un logiciel CAD, les concepteurs convertissent le schéma en une disposition de carte précise, déterminant le placement des composants et le routage des traçages.

Approvisionnement en composants :

- Génération de la liste des matériaux (BOM) : une liste complète de tous les composants est créée, spécifiant les numéros de pièces, les quantités et les fournisseurs préférés.

- Approvisionnement : les composants sont achetés auprès de fournisseurs approuvés, garantissant la qualité et la compatibilité avec la conception de la carte de circuit imprimé.

Fabrication de la carte de circuit imprimé :

- Préparation du substrat : le matériau de base, généralement réalisé à partir de fibres de verre ou de composites similaires, est préparé.

- Superposition et gravure : de multiples couches de cuivre sont gravées sur le substrat pour créer les traçages du circuit.

- Perçage et plaquage : des trous ou des vias sont percés et plaqués pour les connexions des composants et les connexions inter-couches.

Application de la pâte à souder :

- À l’aide d’un pochoir, la pâte à souder est appliquée avec précision sur les pads de souder de la carte de circuit imprimé pour faciliter l’attachement des composants.

Placement des composants :

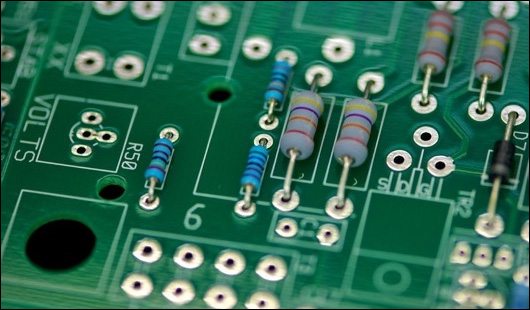

- Technologie de montage en surface (SMT) : des machines automatisées de placement et de prise positionnent les composants montés en surface sur la carte.

- Technologie de montage à travers les trous (THT) : les composants à broches sont insérés manuellement ou automatiquement dans les trous percés.

Soudage de refusion :

- La carte de circuit imprimé est chauffée dans un four de refusion, faisant fondre la pâte à souder pour sécuriser les composants montés en surface.

Inspection et contrôle de la qualité :

- Inspection optique automatisée (AOI) : des caméras de haute résolution vérifient les décalages, l’excès de soude et les défauts de composants.

- Test en circuit imprimé (ICT) : des tests électriques garantissent l’intégrité et la fonctionnalité du circuit.

Assemblage final et tests :

- La carte subit des tests supplémentaires, tels que des tests de fonctionnement, pour vérifier les performances dans des conditions réelles.

Emballage et expédition :

- Les cartes de circuit imprimé terminées sont emballées de manière sûre et préparées pour l’expédition au client.

2.Différences entre clés en main complètes et partielles

Clés en main complètes : cela englobe l’ensemble du processus d’assemblage de la carte de circuit imprimé, où le fournisseur gère tout, de la conception à la passation des commandes, en passant par la fabrication et les tests.

Clés en main partielles : cela permet aux clients de choisir quelles parties du processus ils veulent que le fournisseur gère, comme uniquement l’assemblage ou les tests, tout en conservant le contrôle sur d’autres aspects tels que l’approvisionnement en composants ou la conception.

3.Intégration à la conception et à la fabrication

Le processus d’assemblage de la carte de circuit imprimé est étroitement lié à la conception et à la fabrication, créant un flux de travail fluide :

Intégration de la conception : une approche collaborative entre les concepteurs et les équipes d’assemblage garantit que les dispositions de la carte de circuit imprimé sont optimisées pour la fabrication (DFM), réduisant les problèmes potentiels pendant la production.

Alignement de la fabrication : une communication efficace entre les phases de conception, d’approvisionnement et d’assemblage garantit que les processus de fabrication sont efficaces, rentables et adaptables aux modifications de conception.

En comprenant ces étapes détaillées et ces stratégies d’intégration, les clients peuvent mieux comprendre les complexités de l’assemblage de la carte de circuit imprimé et la valeur que les services clés en main apportent pour simplifier et améliorer le développement de produits.

Chapitre 3

Choisir le bon fournisseur de services clés en main

Choisir le bon fournisseur de services clés en main est crucial pour le succès de vos projets d’assemblage de PCB. Dans cette section, nous allons discuter des facteurs clés à considérer, des questions importantes à poser aux partenaires potentiels et présenter un aperçu de certains des principaux acteurs de l’industrie.

1. Facteurs clés à considérer lors de la sélection d’un fournisseur

Il existe plusieurs facteurs importants à considérer lors du choix d’un fournisseur de services clés en main pour garantir que vos exigences de projet soient satisfaites :

Expérience et expertise :

Recherchez des fournisseurs ayant une expérience considérable dans l’industrie et un historique prouvé de gestion de projets similaires aux vôtres.

Évaluez leur expertise technique dans la gestion de conceptions complexes, de cartes à haute densité et de différents types de PCB (rigides, flexibles, rigides-flexibles).

Assurance de la qualité :

Assurez-vous que le fournisseur dispose de processus de contrôle de la qualité rigoureux et de certifications telles que ISO9001, les normes IPC ou d’autres conformités industrielles pertinentes.

Vérifiez l’existence de méthodes de test robustes comme l’AOI, l’ICT et les tests fonctionnels pour garantir la fiabilité du produit.

Gestion de la chaîne d’approvisionnement :

Évaluez leurs capacités de sourcing de composants et leurs relations avec des fournisseurs réputés pour garantir la disponibilité et la qualité des pièces.

Considérez leurs solutions de gestion des stocks pour éviter les retards et assurer une livraison à temps.

Personnalisation et flexibilité :

Le fournisseur doit offrir des options de personnalisation pour répondre à des besoins spécifiques concernant les modifications de conception, la sélection de composants et les volumes de production.

Évaluez leur capacité à adapter la production pour répondre à une demande croissante ou à des besoins de prototypage et de production en petite série.

Rentabilité :

Comparez les structures de coûts entre les fournisseurs et assurez-vous de la transparence concernant les composants de prix, y compris les frais cachés associés au processus de services clés en main.

Considérez la valeur globale offerte, en équilibrant le coût avec la qualité et la complétude du service.

Technologie et infrastructure :

Assurez-vous que le fournisseur utilise des équipements avancés et une technologie à jour pour fournir un assemblage précis et gérer les complexités de conception contemporaines.

Évaluez leur capacité de production et leurs installations pour gérer des projets à différentes échelles.

Chapitre 4

Conceptions à prendre en compte pour l'assemblage de PCB clé en main

Concevoir des PCB pour l’assemblage clé en main, c’est avant tout une question d’efficacité. Une conception efficace garantit que les cartes peuvent être fabriquées rapidement, de manière rentable et avec un minimum d’erreurs. Dans cette section, nous allons discuter de l’importance de la conception pour la fabrication (DFM), vous donner des conseils pour optimiser vos conceptions de PCB pour l’assemblage et mettre en évidence certains pièges de conception courants à éviter.

1. L’importance de la conception pour la fabrication (DFM)

La conception pour la fabrication (DFM) est une stratégie de conception de PCB qui se concentre sur la simplification du processus de fabrication et l’amélioration de la qualité du produit. La DFM est importante pour plusieurs raisons :

- Réduction des coûts : en minimisant la complexité et les erreurs potentielles, la DFM aide à réduire les coûts de fabrication. Elle élimine les fonctionnalités inutiles qui ajoutent à la dépense de production sans améliorer la fonctionnalité.

- Amélioration de l’efficacité : les conceptions rationalisées avec des considérations de DFM sont plus faciles à fabriquer, ce qui accélère les temps de production et réduit la consommation de ressources.

- Qualité améliorée : la DFM met l’accent sur la simplification des interfaces, des composants et des flux de travail, ce qui se traduit par moins de chances de défauts lors de l’assemblage et une fiabilité plus élevée.

- Atténuation des risques : en anticipant les défis de fabrication potentiels pendant la phase de conception, les concepteurs peuvent aborder de manière proactive les problèmes qui pourraient entraîner des réconceptions coûteuses ou des retards.

2. Conseils pour concevoir des PCB optimisés pour l’assemblage

Pour vous assurer que vos conceptions de PCB sont optimisées pour l’assemblage, prenez en compte les conseils suivants :

Placement des composants :

- Placez les composants d’un seul côté de la carte pour réduire la complexité de l’assemblage.

- Regroupez les composants par type pour rendre les processus d’assemblage comme l’impression de pochoirs et la pose de composants plus efficaces.

Tailles et formes de pad et de trous :

- Utilisez des tailles et des formes de pad standard pour assurer la compatibilité avec les machines d’assemblage automatisées.

- Assurez-vous que les vias et les trous traversants sont correctement dimensionnés et plaqués pour faciliter les connexions fiables.

Considérations de traçage et d’espacement :

- Laissez suffisamment d’espace entre les traçages pour prévenir les courts-circuits.

- Suivez les normes de l’indrie pour la largeur et l’espacement des traçages en termes de capacité de courant et d’intégrité des signaux.

Orientations et écran de silkscreen :

- Normalisez l’orientation des composants pour simplifier l’inspection et le soudage.

- Utilisez un étiquetage clair et concis de silkscreen pour l’identification et l’orientation des composants.

Gestion thermique :

- Prenez en compte les exigences de dissipation de chaleur et les soulages thermiques pour prévenir la surchauffe.

- Laissez suffisamment d’espace pour les composants qui génèrent de la chaleur pour obtenir de meilleures performances thermiques.

Panelisation :

- Concevez les cartes en tenant compte de la panelisation, en optimisant pour les lignes d’assemblage qui peuvent gérer plusieurs cartes simultanément.

3. Pièges de conception courants à éviter

Lors de la conception de PCB pour l’assemblage clé en main, soyez conscient des pièges de conception courants qui peuvent compliquer le processus :

- Ignorer les directives de DFM : ne pas suivre les directives de fabrication standard entraîne des coûts plus élevés et des délais plus longs en raison de réconceptions potentielles.

- Empilements de couches complexes : évitez les empilements de couches trop complexes qui augmentent la difficulté de fabrication et la probabilité d’erreurs.

- Considérations de test inadéquates : ne pas inclure des points de test et un mise à la terre adéquate peut entraver les tests, ce qui entraîne la découverte d’erreurs coûteuses après la production.

- Sauter les examens de conception : ne pas effectuer d’examen de conception et de simulation approfondis peut entraîner des erreurs non détectées qui se propagent à l’étape d’assemblage.

- Bibliothèque de pièces incorrecte : utiliser des bibliothèques de composants incorrectes ou obsolètes peut entraîner des incompatibilités et des défis d’approvisionnement.

En tenant compte de ces considérations de conception, vous pouvez créer des PCB qui sont plus faciles et plus rentables à assembler, en réduisant le temps de mise sur le marché et en améliorant la qualité globale du produit.

Chapitre 5

Approvisionnement et gestion des composants

Obtenir les bons composants et les gérer correctement est crucial pour le succès de l’assemblage de PCB clé en main. Dans cette section, nous examinerons la façon dont les fournisseurs de services clé en main obtiennent les composants, pourquoi il est important d’avoir de bonnes relations avec les fournisseurs et comment gérer votre inventaire de composants.

1. Comment les fournisseurs de services clé en main obtiennent-ils les composants

Les fournisseurs de services clé en main ont de nombreuses façons d’obtenir rapidement des composants à un bon prix. Voici certaines des choses qu’ils font :

- Réseaux de fournisseurs : Les fournisseurs de services clé en main ont de nombreux fournisseurs auprès desquels ils peuvent acheter. Ils savent qui faire confiance et où obtenir les meilleures pièces.

- Approvisionnement mondial : Les fournisseurs de services clé en main peuvent acheter des pièces dans le monde entier. Ils peuvent obtenir les meilleurs prix et trouver des pièces difficiles à obtenir en un seul endroit.

- Achats automatisés : Les fournisseurs de services clé en main utilisent des logiciels pour suivre les pièces dont ils disposent, ce dont ils ont besoin et combien elles coûtent. Ils peuvent passer des commandes automatiquement et s’assurer de les recevoir à temps.

- Planification : Les fournisseurs de services clé en main travaillent avec leurs clients pour savoir quels composants ils nécessitent et quand. Ils s’assurent d’avoir les pièces dont ils ont besoin lorsqu’ils en ont besoin.

- Alternatives : Parfois, les pièces que vous souhaitez ne sont pas disponibles. Les fournisseurs de services clé en main peuvent trouver d’autres pièces qui fonctionnent également bien.

2. Pourquoi les bonnes relations avec les fournisseurs sont importantes

Les fournisseurs de services clé en main ont besoin de bonnes relations avec leurs fournisseurs. Voici pourquoi :

- Consistance : Lorsque vous avez de bonnes relations avec vos fournisseurs, vous savez que vous allez obtenir de bonnes pièces. Vous n’avez pas à vous inquiéter de recevoir des pièces fausses ou cassées.

- Priorité : Si vous avez de bonnes relations avec vos fournisseurs, ils s’assureront que vous obtenez les pièces dont vous avez besoin, même si elles sont difficiles à obtenir.

- Économies : Lorsque vous avez travaillé avec un fournisseur pendant longtemps, vous pouvez obtenir de meilleurs prix et de meilleures conditions. Vous pouvez transmettre ces économies à vos clients.

- Aide et conseil : Les fournisseurs peuvent vous aider à résoudre des problèmes techniques et travailler avec vous pour améliorer vos produits.

- Solutions plus rapides : Si vous avez un problème avec un fournisseur, il est plus facile de le résoudre si vous avez de bonnes relations avec lui.

3. Comment gérer votre inventaire

Vous devez gérer votre inventaire correctement si vous souhaitez fabriquer vos produits à temps. Voici comment :

- Inventaire Just-In-Time (JIT) : Vous ne voulez pas avoir trop de pièces en stock. Vous voulez avoir juste assez pour fabriquer vos produits. De cette façon, vous ne gaspillez pas d’argent sur des pièces dont vous n’avez pas besoin et vous n’avez pas à les stocker.

- Suivi de l’inventaire : Vous devez savoir combien de pièces vous avez, combien vous en avez besoin et quand vous devez en commander davantage. Un bon logiciel peut vous aider à suivre votre inventaire et à vous assurer que vous avez toujours suffisamment de pièces.

- Gestion des risques : Parfois, vous ne pouvez pas obtenir les pièces dont vous avez besoin. C’est pourquoi vous devez avoir des pièces de rechange. De cette façon, vous n’aurez pas à arrêter la fabrication de vos produits si vous ne pouvez pas obtenir les pièces dont vous avez besoin.

- Gestion du cycle de vie : Vous devez savoir combien de temps vos pièces seront disponibles. De cette façon, vous pouvez planifier à l’avance et vous assurer d’avoir suffisamment de pièces pour fabriquer vos produits.

Audits des fournisseurs : Vous devez vous assurer que vos fournisseurs font un bon travail. Vous devez les vérifier régulièrement et vous assurer qu’ils font ce qu’ils sont censés faire.

En obtenant les bonnes pièces et en les gérant correctement, les fournisseurs de services clé en main peuvent fabriquer leurs produits à temps et s’assurer qu’ils sont de bonne qualité. C’est ainsi qu’ils gardent leurs clients satisfaits et gagnent de l’argent.

Chapitre 6

Assurer la qualité dans l'assemblage de PCB clé en main

Lorsqu’il s’agit d’assemblage de PCB clé en main, atteindre une haute qualité est crucial pour garantir que les produits électroniques sont fonctionnels, fiables et durables. Dans cette section, nous allons discuter des techniques d’assurance qualité utilisées pendant l’assemblage, de l’importance des certifications et des normes de conformité, ainsi que du rôle des tests et des inspections dans le processus.

1. Techniques d’assurance qualité utilisées dans l’assemblage

L’assurance qualité dans l’assemblage de PCB implique diverses techniques pour garantir que chaque produit répond aux normes spécifiées et aux attentes des clients :

- Procédures opérationnelles standardisées (SOP) : Établir des procédures détaillées pour chaque étape du processus d’assemblage garantit la cohérence et minimise les erreurs.

- Inspection optique automatisée (AOI) : Cette technologie utilise des caméras pour inspecter automatiquement les PCB en cas de problèmes tels que des composants mal alignés, des incohérences dans l’application de la pâte à souder ou des pièces manquantes.

- Contrôle statistique des processus (SPC) : La surveillance des processus d’assemblage avec des données en temps réel aide à identifier les déviations et à maintenir une qualité constante pendant la production.

- Contrôle et documentation des processus : Une documentation rigoureuse des processus et des contrôles de conformité aide à suivre la conformité aux normes de conception et de fabrication.

- Boucles de rétroaction : Les rétroactions continues des tests et des commentaires des clients sont utilisées pour affiner les techniques d’assemblage et améliorer les processus d’assurance qualité au fil du temps.

2. Importance des certifications et des normes de conformité

Le respect des certifications et des normes de conformité de l’industrie est crucial pour garantir la qualité et la sécurité des PCB :

- Certification ISO 9001 : Reconnue dans le monde entier, la norme ISO 9001 définit les normes pour les systèmes de gestion de la qualité, aidant les fournisseurs à assurer la cohérence et à améliorer la satisfaction client.

- Normes IPC : L’Institut des circuits imprimés (IPC) fournit des normes pour la fabrication et l’assemblage de PCB, garantissant que les composants répondent aux exigences de performances et de fiabilité.

- Conformité RoHS : Garantit que les produits répondent aux normes environnementales en limitant l’utilisation de matériaux dangereux spécifiques trouvés dans les produits électroniques.

- Certification UL : Garantit la sécurité et l’intégrité électrique des composants et des processus, indiquant la conformité aux normes de sécurité de l’industrie. <li-Marquage CE : Obligatoire pour les produits vendus dans l'Espace économique européen, indiquant qu'un produit répond aux exigences de sécurité, de santé et d'environnement de l'UE.

3. Rôle des tests et des inspections

Les tests et les inspections jouent un rôle crucial pour assurer la qualité de l’assemblage de PCB clé en main :

- Test en circuit (ICT) : Vérifie les performances électriques et la fonctionnalité en testant les circuits individuels sur la carte pour garantir qu’il n’y a pas de courts-circuits ou d’ouvertures.

- Test fonctionnel : Simule l’environnement de fonctionnement pour garantir que la carte PCB fonctionne comme prévu dans des conditions réelles.

- Inspection aux rayons X : Méthode de test non destructive qui permet l’inspection des joints de souder et des pistes internes, particulièrement utile pour détecter les défauts avec des assemblages complexes.

- Test de cycle thermique et de contrainte environnementale : Examine la façon dont les PCB fonctionnent dans des conditions de température et d’environnement variables, garantissant la fiabilité tout au long du cycle de vie du produit.

- Inspections finales de contrôle qualité : Inspections visuelles approfondies qui vérifient les défauts d’assemblage tels que le placement incorrect des composants ou les incohérences de surface finie.

En intégrant ces techniques d’assurance qualité, en maintenant la conformité avec les normes de l’industrie et en employant des tests et des inspections complets, les fournisseurs de services clés en main peuvent garantir les normes de qualité les plus élevées dans l’assemblage de PCB, favorisant la confiance des clients et la réussite à long terme.

Chapitre 7

Considérations de coût et budgétisation

Comprendre la dynamique des coûts dans l’assemblage de PCB clé en main est essentiel pour une budgétisation et une gestion des coûts efficaces. Cette section se penche sur les facteurs de coût clés impliqués dans l’assemblage clé en main, les stratégies de réduction des coûts et une comparaison entre les coûts clé en main et non clé en main.

1.Comprendre les facteurs de coût dans l’assemblage clé en main

Plusieurs facteurs contribuent au coût total de l’assemblage de PCB clé en main :

Coûts des composants : Une partie importante du budget est allouée à la recherche de composants. Les prix peuvent varier en fonction du type de composant, de la quantité nécessaire, des fluctuations du marché et des relations avec les fournisseurs.

Complexité de fabrication : Les conceptions plus complexes avec un nombre de couches plus élevé, des technologies spécialisées ou des composants denses peuvent augmenter les coûts de fabrication en raison de la nécessité de techniques avancées et de temps de production plus longs.

Main-d’œuvre et frais généraux : Les coûts de main-d’œuvre peuvent varier en fonction de l’emplacement géographique, du niveau d’expertise requis et de l’efficacité des processus manuels par rapport aux processus automatisés. Les frais généraux tels que l’énergie, la maintenance des installations et les dépenses administratives contribuent également.

Assurance qualité et tests : La mise en œuvre de processus de test et d’assurance qualité approfondis est coûteuse, mais nécessaire pour garantir la fiabilité du produit et minimiser les défaillances futures.

Logistique et expédition : Les coûts d’expédition des composants et des produits finis, en particulier si les sources sont mondiales, peuvent être importants et affecter le budget global.

2.Stratégies de réduction des coûts

Pour gérer et réduire les coûts dans l’assemblage de PCB clé en main, considérez les stratégies suivantes :

Conception pour l’efficacité coûts : Mettez en œuvre les principes de conception pour la fabricabilité (DFM) dès le départ pour simplifier les conceptions, réduire les fonctionnalités inutiles et choisir des composants et des techniques de production rentables.

Optimisation de la sélection des composants : Utilisez des composants alternatifs qui offrent des performances similaires à des coûts inférieurs. L’achat en gros et la négociation avec les fournisseurs peuvent également entraîner des économies de coûts.

Automatisation lorsque cela est possible : L’exploitation de l’automatisation dans l’assemblage et les tests peut réduire les coûts de main-d’œuvre et améliorer l’efficacité.

Consolider les fournisseurs : Travailler avec moins de fournisseurs pour les composants peut permettre d’obtenir de meilleurs prix, de réduire les coûts d’expédition et de rationaliser la logistique.

Analyse des coûts du cycle de vie : Considérez les coûts du cycle de vie total, y compris les réconceptions et la maintenance potentielles, pour prendre des décisions rentables initialement qui économisent de l’argent à long terme.

3.Comparaison des coûts clé en main et non clé en main

Comprendre les implications coûts de la sélection d’un fournisseur clé en main par rapport à la gestion de l’assemblage en interne (non clé en main) est crucial :

Coûts clé en main :

- Avantages : Les solutions clé en main regroupent souvent la recherche de composants, la fabrication, l’assemblage et les tests dans un seul service, réduisant potentiellement les coûts globaux grâce à des économies d’échelle, à des processus rationalisés et à une gestion d’experts. De plus, ils minimisent le besoin d’une grande équipe interne et d’une gestion complexe de la logistique.

- Inconvénients : Les coûts initiaux peuvent sembler plus élevés par rapport aux fournisseurs de services simples, mais ils offrent souvent une meilleure valeur grâce à l’efficacité et à la réduction des erreurs.

Coûts non clé en main :

- Avantages : Contrôle accru sur les processus individuels et coûts initiaux potentiellement plus bas si certaines étapes sont internalisées ou gérées directement.

- Inconvénients : La gestion séparée de la recherche de composants, de l’assemblage et des tests peut entraîner des coûts cumulatifs plus élevés en raison d’inefficacités, d’augmentation des frais généraux et de potentiel d’erreur plus élevé sans expertise spécialisée.

En conclusion, même si les coûts initiaux clé en main peuvent sembler plus élevés, la gestion consolidée, la réduction de la complexité et les avantages de temps d’exécution souvent aboutissent à des dépenses globales plus faibles et à une meilleure valeur pour la plupart des projets.

Chapitre 8

Personnalisation et flexibilité

La personnalisation et la flexibilité dans l’assemblage de PCB clé en main sont cruciales pour répondre aux besoins diversifiés des clients et s’adapter à des exigences de projet spécifiques. Cette section explore les options disponibles pour l’assemblage de PCB personnalisé, la façon dont les services peuvent être adaptés à des besoins spécifiques et présente des études de cas mettant en évidence des solutions personnalisées réussies.

1.Options pour l’assemblage de PCB personnalisé

Les fournisseurs de solutions clé en main offrent une gamme d’options de personnalisation pour répondre à des spécifications de projet uniques :

Flexibilité de conception : Les conceptions de PCB personnalisées permettent aux clients de spécifier des paramètres tels que la taille de la carte, la forme, le nombre de couches, la largeur de la piste et les types de matériaux pour répondre à des applications spécialisées.

Sélection de composants : Les clients peuvent choisir des composants spécifiques en fonction de critères de performances, de préférences de marque ou de considérations de coût, adaptant ainsi les PCB à leurs spécifications requises.

Services de prototype et d’itération : Les fournisseurs offrent des services de prototypage rapide qui permettent aux clients de tester et d’affiner leurs conceptions sur plusieurs itérations avant de finaliser la production.

Techniques de montage et d’assemblage spécialisées : Les services clé en main peuvent accueillir des techniques de montage non standard, telles que le montage par trou, la technologie de montage en surface (SMT) ou l’assemblage de technologie mixte, offrant ainsi de la flexibilité dans les méthodes d’assemblage.

Personnalisation des protocoles de test : Les clients peuvent spécifier des protocoles de test et d’inspection personnalisés pour garantir que les PCB répondent à des critères de fonctionnalité et de fiabilité spécialisés.

2.Adaptation des services pour répondre à des besoins spécifiques

L’adaptation des services dans l’assemblage de PCB implique une approche collaborative entre le fournisseur de solutions clé en main et le client pour garantir l’alignement avec les objectifs du projet :

Approche consultative : Les fournisseurs travaillent en étroite collaboration avec les clients pour comprendre leurs besoins, offrant des conseils d’experts sur l’optimisation de la conception, la sélection de composants et les méthodes de fabrication rentables.

Solutions évolutives : Les fournisseurs de solutions clé en main ajustent leurs capacités pour gérer des projets de différentes échelles, des petites séries de prototypes à la production de grande ampleur, garantissant ainsi la flexibilité pour répondre à la demande.

Intégration avec les systèmes existants : Les PCB personnalisés sont conçus pour s’intégrer sans heurt avec les systèmes et les produits existants, garantissant ainsi la compatibilité et améliorant les performances globales du système.

Gestion de la chaîne d’approvisionnement adaptable : Les fournisseurs peuvent adapter les solutions de chaîne d’approvisionnement pour répondre aux exigences spécifiques des clients, que ce soit la recherche de composants de niche ou la gestion de délais de livraison précis.

3.Études de cas de solutions personnalisées

Étude de cas 1 : Personnalisation de PCB pour appareils médicaux

- Défi : Une société d’appareils médicaux avait besoin de PCB assemblés personnalisés qui respectaient des normes médicales strictes et présentaient des conceptions compactes et multi-couches avec des composants rares de haute qualité.

- Solution : Le fournisseur de solutions clé en main a collaboré avec l’équipe d’ingénieurs du client pour affiner la conception de la carte pour la fabrication et a trouvé des composants spécialisés via leur vaste réseau de fournisseurs. Ils ont également mis en œuvre des mesures de contrôle qualité strictes pour répondre aux normes de conformité médicale.

Étude de cas 2 : Adaptation pour l’industrie automobile

- Défi : Un fabricant automobile avait besoin de PCB capables de résister à des températures et à des vibrations extrêmes pour une utilisation dans des véhicules électriques.

- Solution : Des PCB personnalisés ont été conçus avec des matériaux robustes et résistants à la chaleur et des connexions renforcées. Le fournisseur de solutions clé en main a effectué des tests de contrainte environnementale pour garantir la fiabilité et la longévité dans des conditions de fonctionnement difficiles.

Étude de cas 3 : Développement d’une entreprise de démarrage IoT

- Défi : Une société de démarrage développant des appareils IoT avait besoin d’un plan de production évolutif pour augmenter la production de prototypes pilotes à la production de masse sans compromettre l’innovation de conception.

- Solution : Le partenaire de solutions clé en main a fourni un prototypage rapide pour les premières itérations de produits, suivi d’une stratégie d’évolutivité personnalisée qui a optimisé l’efficacité de production tout en maintenant la flexibilité pour les ajustements de conception.

Ces études de cas illustrent la valeur de la personnalisation et de la flexibilité dans l’assemblage de PCB clé en main, montrant comment des solutions sur mesure peuvent répondre à des défis et à des exigences spécifiques dans différents secteurs.

Chapitre 9

Montage de PCB clé en main pour différents secteurs d'industrie

Le montage de PCB clé en main est essentiel dans de multiples secteurs d’industrie, chacun ayant ses exigences et défis uniques. Cette section explore les applications dans divers secteurs, les défis et solutions spécifiques à chaque industrie, ainsi que les tendances et innovations actuelles.

1.Applications dans divers secteurs

Les services de montage de PCB clé en main sont utilisés dans de nombreuses industries en raison de leur nature complète :

Automobile :

- Les applications incluent les unités de contrôle du moteur, les systèmes d’infodivertissement, les systèmes avancés d’aide à la conduite (ADAS) et les systèmes de gestion des batteries pour les véhicules électriques.

- Les fournisseurs de services clé en main soutiennent les normes de fiabilité et de performance élevées nécessaires pour les applications automobiles.

Soins de santé :

- Les PCB sont utilisés dans des appareils médicaux tels que des équipements de diagnostic, des moniteurs de santé portables et des systèmes d’imagerie.

- Les fournisseurs s’assurent du respect des normes réglementaires strictes, essentielles à la sécurité des patients et à la fiabilité des produits.

Électronique grand public :

- Commun dans les smartphones, les tablettes, les ordinateurs et les systèmes de domotique.

- L’accent est mis sur les cycles de production rapides et la fabrication de haute qualité pour répondre à la demande des consommateurs et aux pressions de la concurrence.

Aérospatiale et défense :

- Les PCB sont intégrés aux avioniques, aux systèmes de communication et aux équipements de navigation.

- Les services clé en main garantissent des performances robustes dans des conditions extrêmes, répondant aux spécifications et normes de défense rigoureuses.

Industriel et IoT :

- Utilisés dans l’automatisation des usines, les capteurs, les systèmes de contrôle et les appareils intelligents.

- Les fournisseurs se concentrent sur la fiabilité et la stabilité opérationnelle à long terme dans diverses conditions environnementales.

2Défis et solutions spécifiques à chaque industrie

Chaque industrie présente des défis uniques que les services de montage de PCB clé en main résolvent avec des solutions ciblées :

Défis automobiles :

- Défi : Besoin de normes de durabilité et de sécurité élevées.

- Solution : Utilisation de matériaux de haute qualité, de tests rigoureux et de conformité aux normes automobiles telles que l’IATF 16949.

Défis des soins de santé :

- Défi : Conformité réglementaire stricte et précision.

- Solution : Respect des normes telles que l’ISO 13485 et les réglementations de la FDA, avec des tests et une assurance qualité approfondis.

Défis de l’électronique grand public :

- Défi : Cycles de vie des produits rapides et miniaturisation.

- Solution : Techniques de fabrication avancées, gestion efficace de la chaîne d’approvisionnement et capacités de production flexibles.

Défis aérospatiaux et de défense :

- Défi : Fiabilité et performance extrêmes dans des environnements hostiles.

- Solution : Matériaux spécialisés et processus de tests, conformité aux normes MIL-SPEC.

Chapitre 10

Tendances et innovations futures dans l'assemblage de PCB

L’évolution du paysage de l’assemblage de PCB est marquée par l’émergence de nouvelles technologies, une augmentation de l’automatisation et l’intégration de l’intelligence artificielle (IA). Ces progrès sont sur le point de redéfinir les capacités et les efficacités des services clés en main. Cette section explore ces tendances et propose des prévisions pour l’avenir de l’assemblage de PCB.

1. Technologies émergentes dans l’assemblage de PCB

De nouvelles technologies révolutionnent l’assemblage de PCB, permettant des innovations électroniques hautement sophistiquées :

PCB flexibles et rigides-flexibles : ces PCB avancés permettent des applications plus polyvalentes, en particulier dans les wearables, les dispositifs médicaux et les produits électroniques grand public compacts, où l’espace et la flexibilité sont cruciaux.

Impression 3D et fabrication additive : l’impression 3D permet une prototypage rapide et la création de géométries de carte complexes qui étaient précédemment difficiles à réaliser par des méthodes de fabrication traditionnelles.

Intégration de la nanotechnologie : à mesure que les composants continuent de diminuer de taille, l’intégration de la nanotechnologie promet des performances plus élevées et des empreintes plus petites, poussant les limites de ce qui est possible dans la miniaturisation électronique.

2. Le rôle de l’automatisation et de l’IA

L’automatisation et l’IA transforment les processus de fabrication dans l’assemblage de PCB :

Lignes d’assemblage automatisées : la mise en œuvre de bras robotiques et de systèmes de convoyage accélère la production, réduit les erreurs humaines et minimise les coûts de main-d’œuvre, conduisant à des sorties de qualité plus cohérentes.

Tests et inspections pilotés par l’IA : les algorithmes d’IA améliorent les processus d’inspection en analysant de vastes quantités de données pour détecter les défauts et optimiser les protocoles de test, conduisant à une plus grande précision et fiabilité.

Maintenance prédictive et analytique : les technologies d’IA sont utilisées pour prédire les pannes d’équipement et optimiser les calendriers de maintenance des machines, améliorant le temps d’activité et réduisant les coûts d’exploitation.

Gestion de la chaîne d’approvisionnement intelligente : l’IA facilite des opérations de chaîne d’approvisionnement plus efficaces en prédiant les fluctuations de la demande, en optimisant les niveaux d’inventaire et en améliorant les itinéraires logistiques.

3. Prévisions pour l’avenir des services clés en main

À mesure que ces technologies progressent, elles redéfiniront l’avenir des services d’assemblage de PCB clés en main :

Augmentation de la personnalisation et de la personnalisation : avec des technologies de fabrication avancées, les services clés en main offriront une personnalisation encore plus grande, adaptant les produits avec précision aux spécifications des clients dans diverses industries.

Intégration accrue de pratiques respectueuses de l’environnement : les solutions clés en main futures adopteront probablement des pratiques plus durables, sous l’effet de la demande des consommateurs et des pressions réglementaires, pour minimiser l’impact environnemental.

Plateformes de collaboration et de communication améliorées : les plateformes numériques faciliteront la collaboration en temps réel entre les clients et les fabricants, rationalisant les ajustements de conception, le traitement des commandes et les boucles de rétroaction de production.

Expansion de l’accès et de la collaboration mondiaux : la nature mondiale des services clés en main sera encore renforcée par les progrès de la technologie de communication, permettant des collaborations internationales sans accroc et des expansions de marché.

En résumé, l’avenir de l’assemblage de PCB clés en main promet des innovations passionnantes, des efficacités améliorées et une adaptabilité accrue pour répondre aux besoins croissants des industries axées sur la technologie.

Contactez-Nous

Où Sommes-Nous ?

Parc Industriel, No. 438 Route Donghuan, No. 438, Shajing Donghuan Road, District Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Bâtiment Zhihui Créatif, No. 2005 Route Xihuan, Shajing, District Baoan, Shenzhen, Chine

CHAMBRE A1-13, ÉTAGE 3, CENTRE INDUSTRIEL YEE LIM, 2-28 RUE KWAI LOK, KWAI CHUNG HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message