Tester des circuits ne devrait pas coûter une fortune. Les solutions coûteuses frustrent les concepteurs. Les points de test économiques résolvent ce problème de manière économique. Laissez-moi vous présenter des alternatives intelligentes !

Les points de test PCB économiques sont des emplacements d’accès dédiés, tels que des pastilles de cuivre, des vias ou des boucles métalliques, permettant de tester les circuits sans retirer de composants. Ils permettent des tests de fabrication abordables grâce à des adaptations de conception simples, comme la réutilisation de fonctionnalités existantes ou de fils phosphore-bronze.

Maintenant que vous connaissez les bases, explorons les questions clés pour une mise en œuvre efficace de ces solutions.

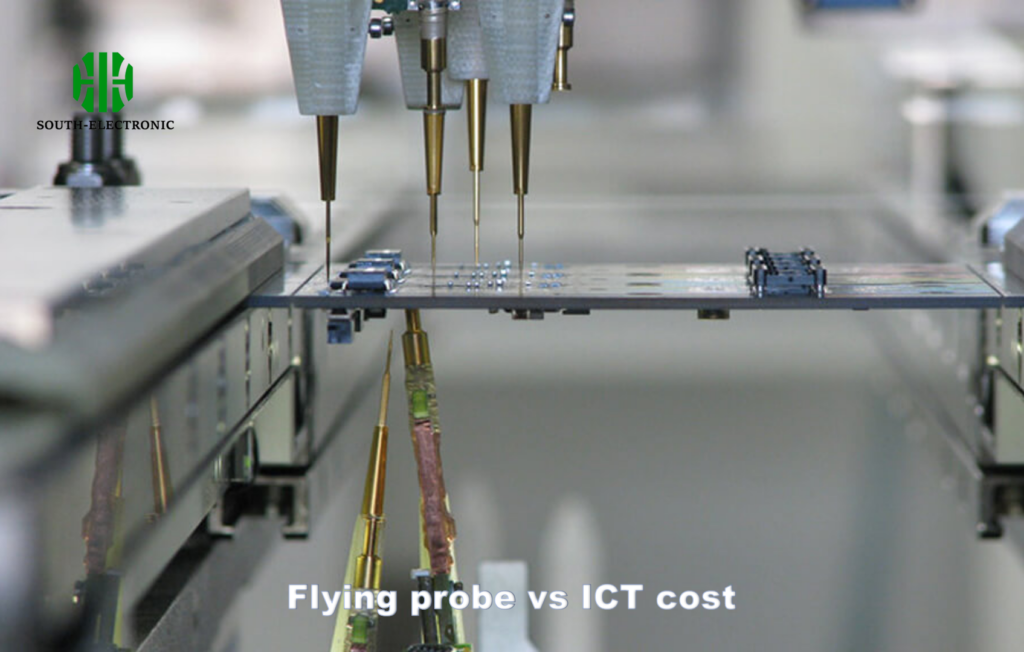

Tests par sonde volante ou tests TIC : lequel est le plus économique pour les commandes de PCB en faible volume ?

Choisir une méthode de test peut sembler complexe. Un mauvais choix épuise rapidement les budgets. Comparez ces approches avant de commander !

Les tests par sonde mobile coûtent moins cher pour les prototypes et les petites séries de moins de 500 unités : aucun frais de montage ! Les tests en circuit (ICT) sont adaptés à la production de masse grâce à des temps unitaires plus courts malgré une configuration initiale plus importante.

Analyse des facteurs de coût et d’application

Plusieurs éléments déterminent la méthode la plus économique :

| Facteur | Sonde mobile | ICT | ||||

|---|---|---|---|---|---|---|

| Coût de configuration | Aucun (0 $ de montage) | Élevé (500 $ à 10 000 $) | ||||

| Vitesse par carte | Lent (minutes) | Rapide (secondes) | ||||

| Taille de lot idéale | Moins de 500 unités | Plus de 500 unités | Flexibilité | Gestion des modifications de conception | Nécessite de nouveaux montages | |

| Détection des défauts | Idéal pour les circuits ouverts/courts-circuits | Excellent pour les composants |

Pour les petites séries de moins de 500 cartes, la sonde volante est systématiquement plus économique. Pourquoi dépenser des milliers d’euros pour des montages que vous ne réutiliserez jamais ? Les prototypes évoluent constamment : les sondes volantes flexibles s’adaptent instantanément. Les TIC gagnent en vitesse de chaîne de montage, mais doivent être justifiées par le volume. Calculez le seuil de rentabilité : l’amortissement des montages nécessite 400 à 500 unités. En dessous de ce seuil, la sonde volante réduit les dépenses de test de 60 %. Tenez également compte de la durée de vie du produit : les appareils IoT nécessitant 300 unités ne tirent guère profit d’un outillage TIC dédié. Maximisez les retours sur investissement en associant des sondes volantes à des points de test stratégiquement placés.

Les tampons encreurs carbone sont-ils fiables ? 5 alternatives économiques aux points de test standards !

Les tampons encreurs carbone sont attractifs par leur faible prix, mais échouent fréquemment. Les tests ratés et les reprises de fabrication réduisent les économies. Explorez de meilleures alternatives !

Les tampons d’encre carbone présentent souvent une faible adhérence et une résistance élevée, ce qui entraîne un contact peu fiable. Cinq options économiques plus avantageuses existent : les vias étamés, les broches de composants exposées, les bords en cuivre coulé, les œillets en laiton et les microvias percés au laser.

Évaluation de la fiabilité et de la mise en œuvre

L’encre carbone pose problème en raison de trois défauts principaux :

- Incohérence de la résistance (variations de 5 à 100 Ω)

- Dégradation par usure après 20 à 50 cycles de test

- Délaminage dû à la flexion de la carte

Comparez ces options à des alternatives économiques :

| Alternative | Coût | Fiabilité | Idéal pour |

|---|---|---|---|

| Vias étamés à la soudure | 0 $ (existant) | Excellent | Cartes numériques |

| Fils exposés | 0 $ | Bon | Composants QFP/PLCC |

| Coulée de cuivre | 0 $ | Passable | Circuits de puissance |

| Œillets en laiton | 0,002 $/point | Très élevé | Utilisation sujette aux vibrations |

| Micro-vias | 0,001 $/point | Élevé | Conceptions haute densité |

Souder les fils exposés ne nécessite aucun travail de CAO supplémentaire : il suffit de tester les pattes de la résistance ! Les vias trempés dans la soudure offrent une métallurgie robuste pour quelques centimes. Pour moins de 20 $ les 1 000 unités, les œillets en laiton à insertion forcée résistent à plus de 500 cycles de test. Les micro-vias créés lors du perçage éliminent les coûts de matériaux. Évitez les encres au carbone, sauf pour les vérifications de tension non critiques. Privilégiez plutôt ces cinq alternatives pour maintenir l’intégrité des tests sans gonfler les coûts de nomenclature.

Combien de points de test sont « suffisants » ?

Un nombre insuffisant de points crée des « zones aveugles » non testables. Trop de coûts excessifs. Trouvez le juste équilibre !

Visez 100 à 120 points de test par mètre carré d’espace carte. Couvrez chaque tension nette, plan de masse, signal d’horloge et nœuds sans composants. Les conceptions complexes nécessitent 5 % de points de test supplémentaires par couche.

Calcul des exigences minimales

Équilibrez couverture et économie en suivant ces directives :

| Critères | Points minimum | Objectif de test |

|---|---|---|

| Réseaux d’alimentation/de masse | 4 à 6 par plan | Détection des courts-circuits/coupures |

| Signaux critiques | 1 par horloge unique | Validation du timing |

| Groupes de composants | 2 pour 10 composants | Identification des défauts de soudure |

| Zones de bord de carte | 3 par intervalle de 5 cm | Détection des fissures de flexion |

Commencez par étiqueter tous les réseaux d’alimentation : les connexions manquées à cet endroit peuvent entraîner des pannes catastrophiques. Ajoutez des sondes pour les oscillateurs mesurant l’intégrité du signal. Pour les zones à circuits intégrés denses, allouez 1 point toutes les 80 broches pour détecter les soudures pontées. Les cartes médicales ou automobiles haute fiabilité nécessitent 20 % de points supplémentaires autour des connecteurs. Réduisez le nombre de points pour les plans de masse redondants. Privilégiez l’accessibilité à proximité des bords de la carte : le centre de sondage nécessite des dispositifs coûteux. Le coût total des points de test reste inférieur à 0,25 $/carte en exploitant les vias existants.

Conclusion

Mettez en œuvre des tests de circuits imprimés économiques grâce à des solutions économiques comme les vias modifiés et les sondes mobiles. Adaptez les points à la complexité. Des choix judicieux garantissent une validation fiable sans dépenses excessives.