Vos conceptions de circuits imprimés échouent-elles aux tests de fiabilité ? Des processus post-perçage inadéquats peuvent nuire silencieusement à la qualité du signal et à la connectivité. Évitez les pannes : des mesures simples peuvent éviter des erreurs coûteuses.

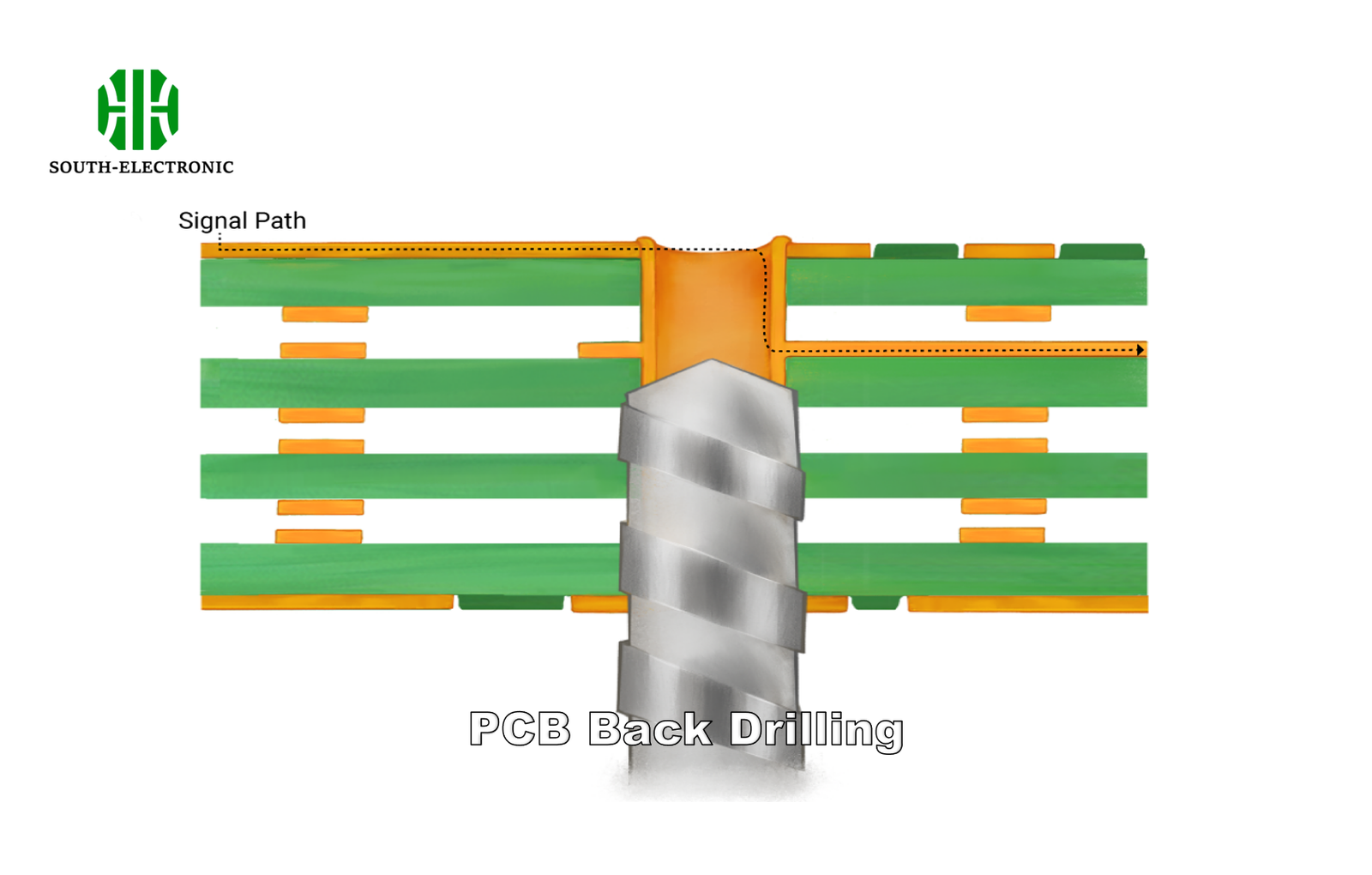

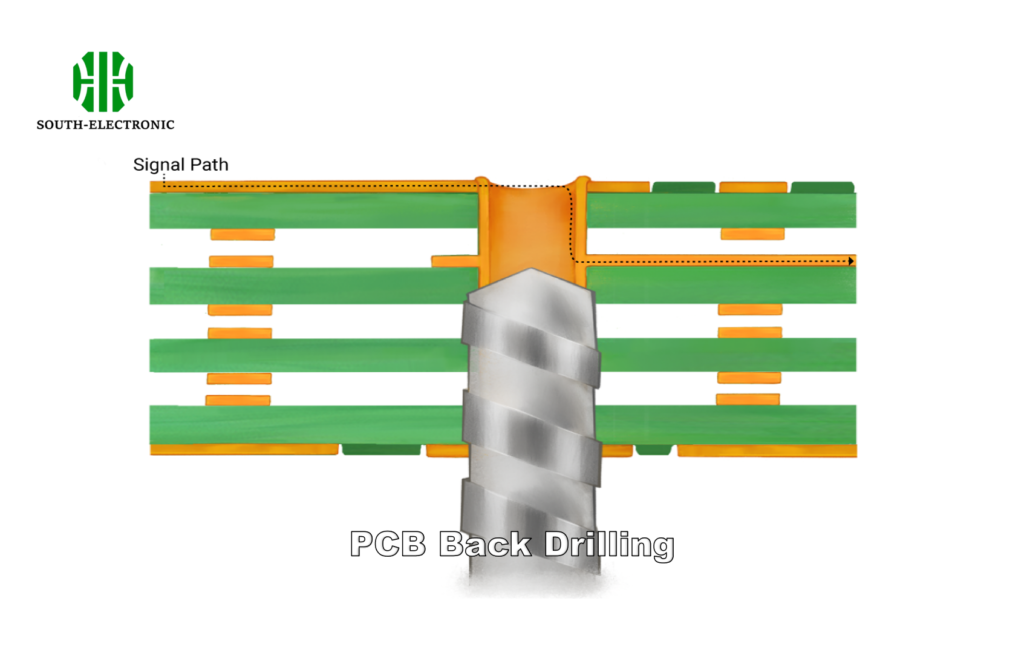

Les processus post-perçage des circuits imprimés comprennent l’ébavurage pour éliminer les bavures de cuivre, le dégraissage pour éliminer les résidus d’époxy et le contre-perçage pour améliorer l’intégrité du signal. Ces étapes essentielles nettoient et préparent les parois des trous pour le placage, garantissant ainsi des connexions électriques fiables dans les cartes multicouches.

Comprendre ces processus fondamentaux vous permet d’éviter les défauts de fabrication. Découvrez maintenant les défis spécifiques qui affectent les résultats du perçage dans l’électronique moderne.

Quels sont les facteurs clés qui influencent la précision du perçage des circuits imprimés ?

Avez-vous déjà perdu des cartes à cause de trous mal alignés ? La précision du perçage dépend de plusieurs facteurs interactifs que de nombreux ingénieurs négligent. Identifiez ces variables pour optimiser votre processus de fabrication.

La précision du perçage dépend principalement de la stabilité de la machine, de l’état de l’outil, des caractéristiques du matériau et des paramètres du procédé, comme la vitesse d’avance. Le contrôle de ces variables permet d’éviter les écarts de position indésirables des trous et garantit un repérage correct des couches.

Pourquoi les paramètres de perçage sont importants

Le perçage de circuits imprimés ne se limite pas à percer des trous. Des variables critiques influencent la précision des trous. La composition du matériau est primordiale : les substrats plus durs nécessitent des forets spécifiques. L’étalonnage de la machine est tout aussi essentiel ; des contrôles réguliers permettent d’éviter les dérives de position. L’usure du foret entraîne des variations de diamètre, car les outils s’émoussent après plusieurs perçages.

Les considérations environnementales ont également un impact sur les résultats. Les fluctuations de température dilatent légèrement les cartes, tandis que l’humidité gonfle la fibre de verre. La propreté est également importante ; l’accumulation de poussière modifie la position des forets. L’équilibrage de tous les éléments permet de maintenir un repérage constant.

| Facteur | Impact | Méthode de contrôle | |——–|——–|—————-|

| Usure du foret | Réduction de la taille du trou ± 0,02 mm | Remplacer après 300 à 500 coups |

| Vitesse de broche | Formation de bavures | Maintenir une plage de 60 000 à 120 000 tr/min |

| Vitesse d’avance | Flexion/rupture du foret | Appliquer le matériau adapté à 1,5 à 6 m/min |

| Type de matériau | Dégradation de l’outil | Forets diamantés pour céramique |

| Température | Dilatation de la carte | Contrôle d’atelier ± 2 °C |

J’ai déjà été confronté à un problème de prototype dû au non-respect des contrôles d’usure des forets. Lorsque nous avons mis en place des remplacements de forets programmés, l’alignement des trous s’est amélioré de 27 %.

Quels sont les défauts courants dans la qualité des parois des trous de perçage des circuits imprimés ?

Vous constatez des vides de placage après la fabrication ? Les défauts des parois des trous proviennent souvent de pratiques de perçage incorrectes. Détecter ces problèmes à temps permet d’éviter les pannes électriques dans les assemblages finaux.

Les principaux défauts de perçage comprennent les trous coniques, les traces de résine (résidus d’époxy) et les trous de coin (parois fracturées). Ces imperfections entravent le cuivrage, ce qui crée des risques pour la fiabilité des applications haute fréquence.

Traitement des mécanismes de fracture des matériaux

Les défauts de qualité des trous proviennent des interactions physiques entre les forets et les stratifiés composites. Les traces de résine se produisent lorsque la chaleur pendant le perçage fait fondre l’époxy, recouvrant les couches de cuivre ; un décapage ultérieur est obligatoire. Les trous de coin se forment lorsque les sorties s’élargissent, créant des trous en forme de sablier qui fragilisent le placage.

Les trous de coin se forment différemment. Les couches de préimprégné fragiles se fracturent au lieu d’être coupées proprement, laissant des microfissures. La rugosité survient souvent lorsque les fibres de verre se déchirent au lieu de se cisailler. Ces conditions favorisent la formation de pièges à acide lors de la gravure.

| Défaut | Cause | Solution |

|---|---|---|

| Marbrure | Chaleur de perçage excessive | Réglages corrects du régime/de l’avance |

| Enfoncement du clou | Vibration de l’outil à la sortie | Matériau de support avec plaques d’appui |

| Rugosité | Forets émoussés | Outils plus tranchants + matériaux d’entrée/sortie |

| Vides | Forces de délaminage | Serrage optimisé de l’empilement |

| Cône | Déflexion du foret | Outils de forage plus rigides (alliage de carbure) |

Le taux de rejet de vides dans les trous traversants est passé de 12 % à 3 % grâce à l’adoption de forets diamantés. Les tests de matériaux ont démontré une diminution des arrachements de fibre de verre.

Quand choisir le perçage mécanique ou laser pour les circuits imprimés ?

Choisir une mauvaise méthode de perçage augmente inutilement les coûts. Chaque technologie répond mieux à des exigences de conception spécifiques. Adaptez les spécifications de vos trous au processus afin d’optimiser performances et budget.

Privilégiez le perçage mécanique pour les trous standard de plus de 0,15 mm de diamètre et les productions en grande série. Utilisez le perçage laser pour les micro-vias de moins de 0,1 mm, les formes complexes ou pour le traitement de substrats céramiques fragiles nécessitant des méthodes sans contact.

L’évolution des micro-vias nécessite des approches hybrides

Le choix n’est pas binaire : les cartes HDI modernes utilisent souvent les deux méthodes de manière stratégique. Le perçage mécanique est plus rentable pour les trous conventionnels. Ses couteaux rotatifs traitent efficacement les cartes cuivrées. Cependant, la miniaturisation pose des limites : les broches ne peuvent pas traiter de manière fiable les trous inférieurs à 0,15 mm.

L’ablation laser répond aux besoins à micro-échelle, en particulier pour les vias borgnes/enterrés. Les lasers CO₂ traitent rapidement les matériaux organiques, tandis que les lasers UV permettent des découpes plus nettes pour la céramique. Cependant, les débris conducteurs nécessitent des étapes de nettoyage supplémentaires. Tenez compte des paramètres suivants :

| Critères | Mécanique | Laser |

|---|---|---|

| Taille minimale du trou | 0,15 mm | 0,05 mm |

| Flexibilité du matériau | Limitée par la dureté | Compatible avec la céramique et le métal |

| Vitesse de configuration | 30-60 min | Minutes |

| Coût permanent | Forets (10 $ à 100 $ chacun) | Maintenance laser (2 000 $/an) |

| Précision | Jusqu’à ± 0,025 mm | Jusqu’à ± 0,005 mm |

| Cadence de production | 700 trous/min | 200 trous/min |

Je suis passé au perçage laser pour les cartes de capteurs mobiles suite à la casse d’outils mécaniques sur des trous de 0,08 mm. Cela a permis de réduire le taux de rebut de 40 % du jour au lendemain.

Conclusion

Maîtrisez le perçage de circuits imprimés grâce à des paramètres contrôlés et à la prévention des défauts, tout en choisissant stratégiquement des méthodes mécaniques ou laser en fonction des spécifications des trous pour des cartes fiables et performantes.