Les substrats céramiques sont des cartes spécialement conçues dans lesquelles une feuille de cuivre est collée directement sur la surface (sur une ou les deux faces) d’un substrat céramique en alumine (Al₂O₃) ou en nitrure d’aluminium (AlN) à haute température. Le substrat composite ultra-fin obtenu présente une excellente isolation électrique, une conductivité thermique élevée, une soudabilité supérieure et une forte adhérence. À l’instar des circuits imprimés, il peut être gravé avec divers motifs et possède une capacité de transport de courant élevée. Par conséquent, les substrats céramiques sont devenus un matériau fondamental pour la structure des circuits électroniques de puissance et les technologies d’interconnexion.

L’avènement des substrats céramiques a ouvert la voie à de nouveaux développements dans le secteur des applications de dissipation thermique. Grâce à leurs caractéristiques de dissipation thermique, associées à leurs avantages tels qu’une dissipation thermique élevée, une faible résistance thermique, une longue durée de vie et une résistance aux hautes tensions, les améliorations des technologies et des équipements de production ont accéléré la baisse des prix, élargissant ainsi les domaines d’application de l’industrie des LED, tels que les voyants lumineux pour les appareils électroménagers, les éclairages automobiles, les lampadaires et les grands panneaux d’affichage extérieurs. Le développement réussi des substrats céramiques a permis d’améliorer les performances des produits d’éclairage intérieur et extérieur, élargissant ainsi le marché futur de l’industrie LED.

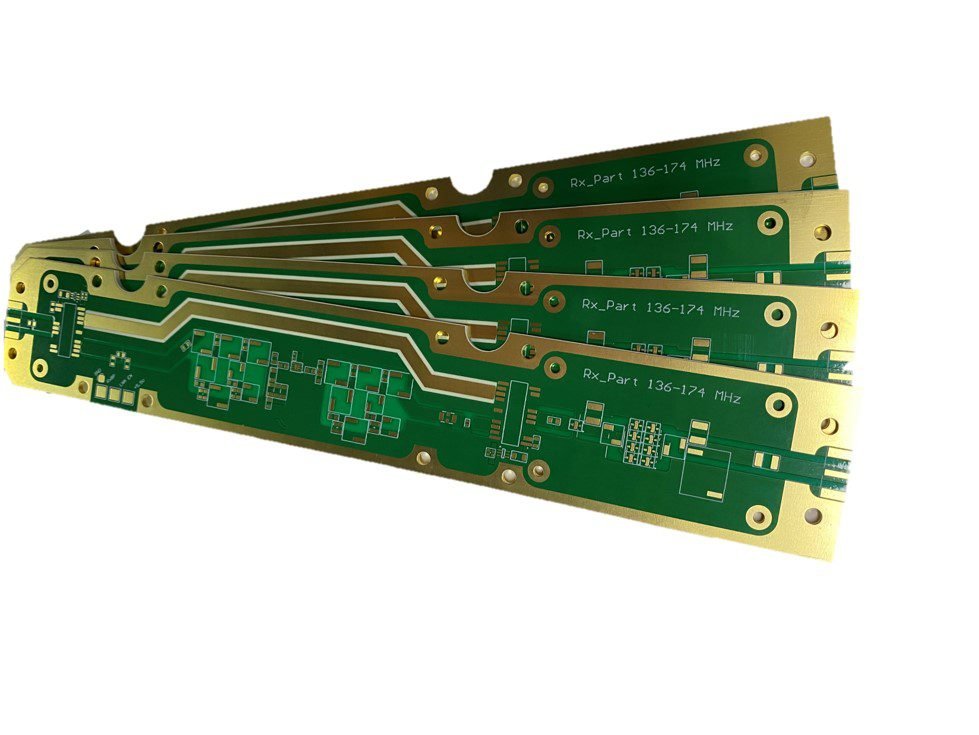

Circuits imprimés en céramique

Quelles sont les caractéristiques des circuits imprimés à substrat céramique ?

- Forte résistance aux contraintes mécaniques et stabilité de forme ; haute résistance, conductivité thermique élevée et isolation élevée ; excellente adhérence et résistance à la corrosion.

- Excellentes performances de cyclage thermique, jusqu’à 50 000 cycles, et grande fiabilité.

- Gravure possible selon divers motifs et structures, similaire aux circuits imprimés (ou substrats IMS) ; non polluant et inoffensif.

- Large plage de températures de fonctionnement de -55 °C à 850 °C ; coefficient de dilatation thermique proche de celui du silicium, simplifiant le processus de production des modules de puissance.

Matériaux de substrat céramique courants

- Alumine (Al₂O₃)

Les substrats en alumine sont les plus couramment utilisés dans l’industrie électronique. Leurs propriétés mécaniques, thermiques et électriques sont supérieures à celles de la plupart des autres céramiques à base d’oxyde ; leur résistance et leur stabilité chimique sont supérieures, et leurs ressources abondantes en matières premières les rendent adaptés à un large éventail de technologies de fabrication et de formes. Les substrats en alumine de Sliton sont désormais disponibles pour la personnalisation 3D.

- Oxyde de béryllium (BeO)

Il présente une conductivité thermique supérieure à celle de l’aluminium métallique et est utilisé dans les applications nécessitant une conductivité thermique élevée. Cependant, ses performances diminuent rapidement au-delà de 300 °C. Plus important encore, sa toxicité limite son développement.

Les céramiques à base d’oxyde de béryllium sont des céramiques principalement composées d’oxyde de béryllium. Ils sont principalement utilisés comme substrats pour les circuits intégrés à grande échelle, les tubes laser à gaz haute puissance, les dissipateurs thermiques pour transistors, les fenêtres de sortie micro-ondes et les modérateurs de neutrons. L’oxyde de béryllium pur (BeO) est un cristal cubique d’une densité de 3,03 g/cm³. Son point de fusion est de 2570 °C et il présente une conductivité thermique très élevée, presque équivalente à celle du cuivre et de l’aluminium pur. Son coefficient de conductivité thermique, λ, est de 200-250 W/(m.K). Il présente également une excellente résistance aux chocs thermiques. Sa constante diélectrique est de 6-7 (à 0,1 MHz) et sa tangente de perte diélectrique est d’environ 4 × 10⁻4 (à 0,1 GHz). Son principal inconvénient est sa forte toxicité et le risque de cicatrisation par contact. La poudre d’oxyde de béryllium est utilisée comme matière première, et de l’oxyde d’aluminium et d’autres ingrédients sont ajoutés et frittés à haute température. La fabrication de cette céramique nécessite d’excellentes mesures de protection. L’oxyde de béryllium devient plus volatil dans les milieux humides à haute température. Il commence à se volatiliser à 1 000 °C et augmente de volume avec la température. Cela crée des difficultés de production, et certains pays cessent de le produire. Cependant, malgré son prix élevé, les excellentes performances de ce produit génèrent toujours une demande considérable.

- Nitrure d’aluminium (AlN)

L’AlN possède deux propriétés clés remarquables : une conductivité thermique élevée et un coefficient de dilatation comparable à celui du silicium. Cependant, même une très fine couche d’oxyde en surface peut affecter la conductivité thermique. La production de substrats en AlN avec une qualité constante exige un contrôle strict des matériaux et des procédés. Très peu d’entreprises nationales, comme Slitong, sont capables de produire de l’AlN à grande échelle. Comparé à l’Al₂O₃, l’AlN est nettement plus cher, ce qui a freiné son développement. Cependant, avec la croissance économique et les progrès technologiques, ce goulot d’étranglement finira par disparaître.

Compte tenu de tout ce qui précède, on constate que les céramiques d’alumine, grâce à leurs performances globales supérieures, continuent de dominer et sont largement utilisées dans des domaines tels que la microélectronique, l’électronique de puissance, la microélectronique hybride et les modules de puissance.

L’AlN est stable jusqu’à 2 200 °C. Sa résistance à température ambiante est élevée et diminue lentement avec la température. Sa bonne conductivité thermique et son faible coefficient de dilatation thermique en font un excellent matériau pour la résistance aux chocs thermiques. Sa grande résistance à la corrosion par le métal en fusion en fait un matériau de creuset idéal pour la coulée de fer pur, d’aluminium ou d’alliages d’aluminium. Le nitrure d’aluminium est également un isolant électrique doté d’excellentes propriétés diélectriques, ce qui en fait un matériau prometteur pour les composants électriques. Un revêtement de nitrure d’aluminium à la surface de l’arséniure de gallium le protège de l’implantation ionique lors du recuit.

Le nitrure d’aluminium est également un catalyseur pour la conversion du nitrure de bore hexagonal en nitrure de bore cubique. Il réagit lentement avec l’eau à température ambiante. Il peut être synthétisé à partir de poudre d’aluminium sous atmosphère d’ammoniac ou d’azote à 800-1000 °C, produisant une poudre blanche à gris-bleu. Il peut également être synthétisé à partir d’un système Al₂O₃-C-N₂ à 1600-1750 °C, produisant une poudre blanc cassé. Il peut également être produit par réaction en phase vapeur de chlorure d’aluminium et d’ammoniac. Le revêtement peut être synthétisé à l’aide du système AlCl₃-NH₃ par dépôt en phase vapeur.

- Nitrure de silicium (Si₃N₄)

En 2012, Rogers Corporation a lancé la nouvelle série curamik® de substrats céramiques en nitrure de silicium (Si₃N₄). Le nitrure de silicium offrant une résistance mécanique supérieure à celle des autres céramiques, les nouveaux substrats curamik® permettent aux concepteurs d’obtenir une longue durée de vie, essentielle aux environnements difficiles, aux véhicules électriques hybrides et autres applications d’énergie renouvelable.

Les nouveaux substrats céramiques en nitrure de silicium présentent une résistance à la flexion supérieure à celle des substrats en Al₂O₃ et AlN. La ténacité à la rupture du Si₃N₄ dépasse même celle des céramiques dopées à la zircone.

Procédés courants de fabrication des substrats céramiques

Actuellement, les cinq types de substrats dissipateurs thermiques céramiques les plus courants sont le HTCC, le LTCC, le DBC, le DPC et le LAM. Le LAM est une technologie brevetée développée par Slitron en collaboration avec le Laboratoire national d’optoélectronique de l’Université des sciences et technologies de Huazhong. Le HTCC et le LTCC utilisent tous deux des procédés de frittage, ce qui entraîne des coûts plus élevés. Le DBC et le DPC sont des technologies spécialisées qui n’ont atteint leur maturité et leur production de masse en Chine que récemment. Le DBC utilise un chauffage à haute température pour lier l’Al₂O₃ à un substrat de Cu. Cependant, le problème technique réside dans la difficulté de résoudre les micropores entre les substrats d’Al₂O₃ et de Cu, ce qui compromet considérablement la capacité de production de masse et le rendement de ce produit. Le DPC, quant à lui, utilise le cuivrage direct pour déposer du cuivre sur un substrat d’Al₂O₃. Ce procédé combine des technologies de matériaux et de traitement de couches minces, donnant naissance à des produits qui sont devenus les substrats de dissipateurs thermiques en céramique les plus couramment utilisés ces dernières années. Cependant, le haut niveau de contrôle des matériaux et d’intégration des procédés requis rend l’entrée dans l’industrie du DPC et l’obtention d’une production stable relativement aisée. La technologie LAM est également connue sous le nom de métallisation activée par laser.

- HTCC (Céramique cocuite à haute température)

Le HTCC, également appelé céramique multicouche cocuite à haute température, présente un procédé de fabrication très similaire à celui du LTCC. La principale différence réside dans l’absence de verre dans la poudre céramique du HTCC. Par conséquent, le HTCC doit être séché et durci à une température élevée de 1 300 à 1 600 °C pour former un corps cru. Les vias sont ensuite percés, remplis et imprimés par sérigraphie. La température de cocuisson plus élevée limite le choix des matériaux conducteurs métalliques. On utilise généralement des métaux à point de fusion plus élevé mais à conductivité plus faible, comme le tungstène, le molybdène et le manganèse. Enfin, les couches sont frittées pour former le produit fini.

- LTCC (Céramique cocuite à basse température)

La LTCC, également appelée substrat céramique multicouche cocuit à basse température, est un procédé qui consiste à mélanger de la poudre d’alumine inorganique avec environ 30 à 50 % de verre et un liant organique pour créer une barbotine. Cette barbotine est ensuite raclée en feuilles à l’aide d’un racleur. Après séchage, les feuilles sont transformées en fines feuilles vertes. Des vias sont ensuite percés selon le design de chaque couche pour transmettre les signaux. Les circuits internes de la LTCC sont sérigraphiés, remplissant les trous et imprimant les circuits sur les feuilles vertes. Les électrodes internes et externes peuvent être constituées de métaux tels que l’argent, le cuivre et l’or. Enfin, les couches sont laminées et frittées dans un four de frittage à 850-900 °C pour finaliser le processus.

- DBC (Cuivre à Liaison Directe)

La technologie de liaison directe du cuivre utilise la solution eutectique contenant de l’oxygène du cuivre pour lier directement le cuivre à la céramique. Le principe de base consiste à introduire une quantité appropriée d’oxygène entre le cuivre et la céramique avant ou pendant le processus de liaison. Dans une plage de températures comprise entre 1065 °C et 1083 °C, le cuivre et l’oxygène forment une solution eutectique Cu-O. La technologie DBC utilise cette solution eutectique pour réagir chimiquement avec le substrat céramique afin de former une phase CuAlO₂ ou CuAl₂O₄, tout en mouillant la feuille de cuivre pour assurer la liaison entre la céramique et le substrat en cuivre.

Quels sont les avantages des circuits imprimés à substrat céramique ?

- ◆ Le coefficient de dilatation thermique des substrats céramiques est proche de celui des puces en silicium, ce qui élimine le recours aux feuilles de Mo pour les couches de transition et permet des économies de main-d’œuvre, de matériaux et de coûts.

- ◆ La réduction des couches de soudure réduit la résistance thermique, les vides et améliore le rendement. 3. ◆ À courant admissible identique, la largeur de piste d’une feuille de cuivre de 0,3 mm d’épaisseur ne représente que 10 % de celle d’un circuit imprimé classique.

- ◆ Une excellente conductivité thermique permet un conditionnement très compact des puces, augmentant considérablement la densité de puissance et améliorant la fiabilité des systèmes et des appareils.

- ◆ Des substrats céramiques ultra-minces (0,25 mm) peuvent remplacer le BeO sans risque de toxicité environnementale.

- ◆ Capacité de transport de courant élevée : un courant continu de 100 A circulant dans un conducteur en cuivre de 1 mm de large et 0,3 mm d’épaisseur entraîne une élévation de température d’environ 17 °C ; un courant continu de 100 A circulant dans un conducteur en cuivre de 2 mm de large et 0,3 mm d’épaisseur entraîne une élévation de température d’environ 5 °C seulement.

- ◆ Faible résistance thermique : la résistance thermique d’un substrat céramique de 10 × 10 mm est de 0,31 K/W pour un substrat céramique de 0,63 mm d’épaisseur. La résistance thermique d’un substrat céramique de 0,38 mm d’épaisseur est de 0,19 K/W, et celle d’un substrat céramique de 0,25 mm d’épaisseur est de 0,14 K/W.

- ◆ Tension de tenue d’isolement élevée, garantissant la sécurité des personnes et la protection des équipements.

- ◆ Permet de nouvelles méthodes de conditionnement et d’assemblage, permettant des produits hautement intégrés et des dimensions réduites.

Quelles sont les utilisations des circuits imprimés à substrat céramique ?

◆ Modules semi-conducteurs haute puissance ; refroidisseurs de semi-conducteurs, chauffages électroniques ; circuits de contrôle de puissance RF, circuits hybrides de puissance.

◆ Composants de puissance intelligents ; alimentations à découpage haute fréquence, relais statiques.

◆ Composants électroniques automobiles, aérospatiaux et militaires.

◆ Assemblages de panneaux solaires ; Commutateurs dédiés aux télécommunications, systèmes de réception, lasers et autres composants électroniques industriels.

L’avènement des substrats céramiques a stimulé le développement de l’industrie des applications de dissipation thermique. Grâce à leurs caractéristiques de dissipation thermique, combinées à leurs avantages tels qu’une dissipation thermique élevée, une faible résistance thermique, une longue durée de vie et une bonne tenue en tension, les améliorations des technologies et des équipements de production ont permis une rationalisation rapide des prix, élargissant ainsi les domaines d’application de l’industrie LED, tels que les voyants lumineux pour les appareils électroménagers, l’éclairage automobile, les lampadaires et les grands panneaux d’affichage extérieurs. Le développement réussi des substrats céramiques permettra d’élargir encore le marché futur de l’industrie LED en fournissant des services pour les produits d’éclairage intérieur et extérieur.