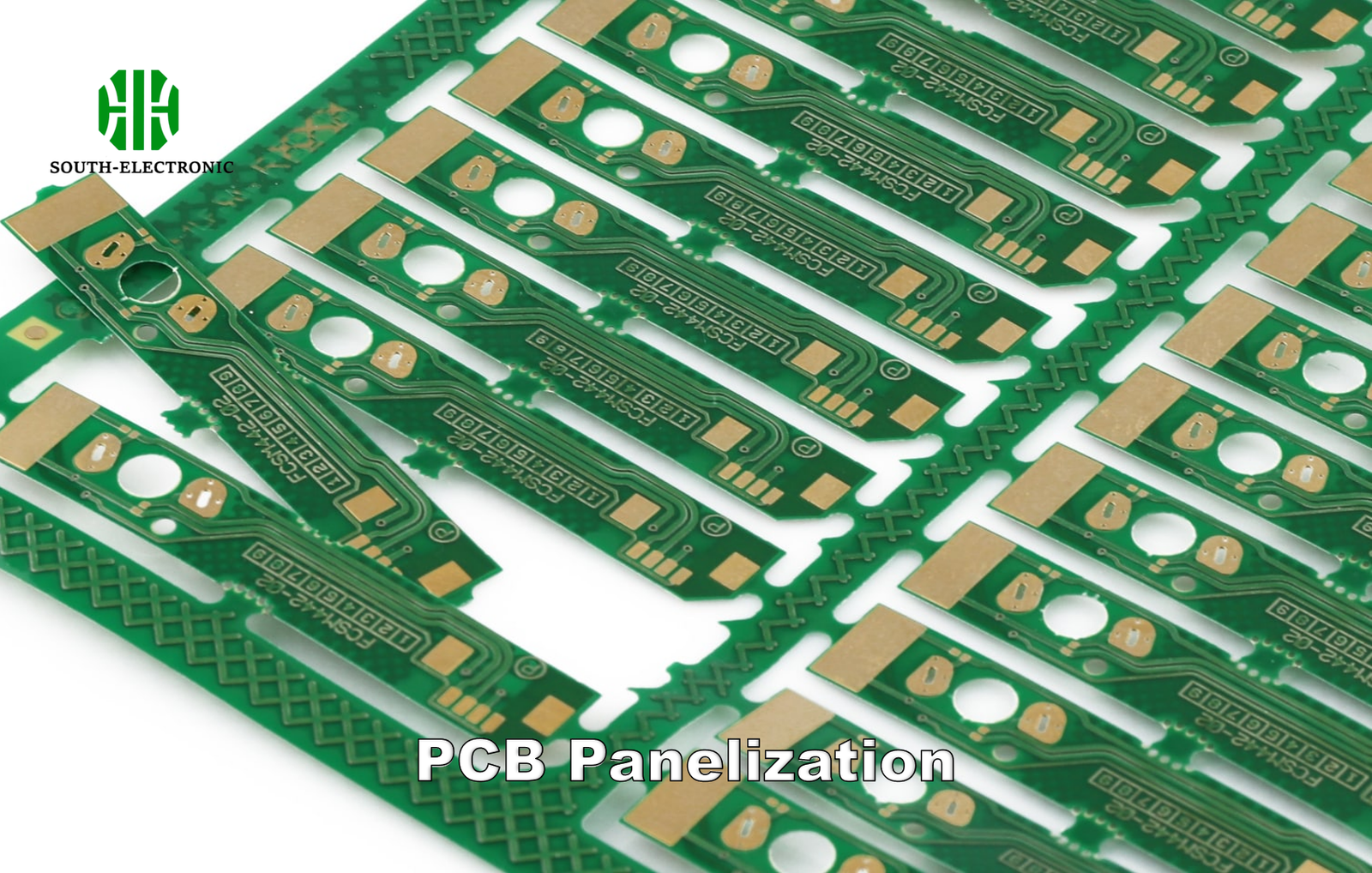

Créer des composants électroniques sur mesure ? Vous perdez probablement du temps et de l’argent en ce moment. Un dimensionnement correct des panneaux de circuits imprimés résout ce problème.

Les formats standards comme 460 mm x 610 mm, 460 mm x 300 mm et 23 mm x 610 mm (ou 460 mm x 610 mm/457 mm x 610 mm) conviennent à la plupart des équipements, réduisent les déchets de 15 à 30 % et diminuent vos coûts de fabrication. Ces dimensions concilient compatibilité usine et efficacité des matériaux, mais vérifiez toujours les spécificités avec votre usine.

Vous pensez que la forme ou la taille de votre carte est trop unique ? Respectez les normes. Les véritables facteurs de vos coûts et de la réussite de votre assemblage pourraient vous surprendre ; analysons-les.

V-Score vs Breakaway Tab : Quelle méthode de dépanélisation de panneaux PCB est la plus adaptée à votre conception ?

Vos cartes sont découpées en panneaux, mais leur séparation risque de provoquer des fissures et des pertes de composants. Un mauvais choix peut engendrer des milliers de rebuts.

Le V-Score découpe des rainures pour des encliquetages nets sur les cartes rectilignes, mais sollicite les composants près des bords. Les Breakaway Tabs utilisent des trous percés pour les formes complexes et les composants denses, mais laissent des bosses nécessitant un retrait manuel. Adaptez la méthode à la géométrie de votre carte et à la densité de vos composants.

Pourquoi le choix de la dépanélisation influence les taux de défaillance

Des méthodes de séparation inadéquates sont responsables de 22 % des défauts d’assemblage CMS. Les deux techniques permettent de résoudre des problèmes spécifiques :

| Facteur | V-Score | Breakaway Tabs | |——————–|—————————————|————————————-|

| Idéal pour | Cartes rectangulaires | Formes irrégulières |

| Contrainte sur le circuit imprimé | Élevée (risque de fissure près des rainures) | Faible (si les trous sont bien positionnés) |

| Post-production| Aucun nettoyage nécessaire | Nécessite un ébavurage manuel |

| Sécurité des composants| Éviter les bords rayés | Sans danger pour les composants proches |

| Impact financier | Coût d’outillage réduit | Main-d’œuvre plus importante pour le démontage |

Les V-scores fonctionnent plus rapidement pour les conceptions simples comme les bandes LED. J’ai déjà vu un contrôleur de drone endommagé par des V-scores placés sous des capteurs MEMS ; les vibrations ont fissuré chaque unité. Les languettes ont permis de sauver un dispositif médical aux angles irréguliers, mais ont coûté 0,17 $/unité en ébavurage supplémentaire. Pour les BGA denses, aucune de ces solutions ne fonctionne ; le dépaneling laser élimine complètement les contraintes, mais double les coûts d’outillage. Simulez toujours les contraintes dans votre outil de CAO au préalable.

Quels facteurs clés influencent le coût de votre panneau PCB (au-delà de la taille de la carte) ?

La facture du panneau est-elle 30 % plus élevée que prévu ? La taille n’est qu’un début : les coûts réels se cachent dans les détails de production.

**L’efficacité de l’utilisation des matériaux, le nombre de couches et les finitions spéciales comme l’ENIG ou l’argenture par immersion dominent les coûts. Tolérances serrées (85 % pour éviter la taxe sur l’espace vide).

-

Poids et couches de cuivre

2 oz de cuivre doublent le coût de la feuille par rapport à 1 oz. Chaque couche supplémentaire ajoute environ 7 à 12 % (par exemple, 6L contre 4L). Matériaux à Tg élevée ? Ajoutez 15 %. -

Finition et tests

ENIG ajoute 0,25 à 0,50 $ par carte par rapport à HASL. Les tests par sonde mobile pour les cartes complexes coûtent plus cher que l’AOI. Un client a économisé 4 700 $ par cycle en passant du placage Au à ENEPIG sur les cartes RF.

Quel est l’impact de la conception des panneaux PCB sur l’efficacité et la qualité de l’assemblage CMS ?

Lignes CMS lentes ? Joints de soudure défectueux ? La conception de votre panneau pourrait saboter la production.

Un mauvais placement des repères ou un nombre insuffisant de trous d’outillage entraînent un désalignement, augmentant les vides de soudure jusqu’à 60 %. Les panneaux denses manquant d’espaces de dégagement favorisent les collisions de buses, tandis que Une répartition inégale du cuivre entraîne une dérive de température lors de la refusion.

Ingénierie pour une maîtrise du Pick-and-Place

Les machines CMS exigent une harmonie entre la conception des panneaux et le processus. Optimisez trois zones :

1. Stratégie de repères

Placez trois repères globaux (≥ 1 mm de diamètre) près des coins. Ajoutez des repères locaux pour les BGA. L’absence de ces repères force les systèmes de vision à deviner, ce qui crée des erreurs de placement pouvant atteindre 0,3 mm.

2. Zones de dégagement

Laissez un dégagement de 5 mm sur les bords des panneaux pour les pinces. Les zones de bordure sans composants empêchent les impacts de buses lors des placements à grande vitesse (> 25 000 cps/h).

3. Bilan de masse thermique

Des coulées de cuivre importantes à proximité de petites cartes entraînent une refusion inégale. Un client du secteur des télécommunications a résolu le problème des joints froids. En ajoutant des tampons anti-vol pour équilibrer l’absorption de chaleur, le taux de défauts a diminué de 18 %.

J’ai repensé un panneau automobile en faisant pivoter les cartes de 15°, réduisant ainsi le temps de placement de 11 s par panneau. Optimisez toujours avant de finaliser la conception.

Conclusion

Les formats de panneau standard permettent de gagner du temps et de l’argent, mais leur association avec une dépanélisation intelligente, des spécifications économiques et une conception optimisée pour les CMS complète le tableau. Commencez par des panneaux de 45,7 x 61 cm.