Découvrir des défaillances de circuits imprimés après la fabrication est frustrant et coûteux. Je connais bien ce problème. Les cartes défectueuses retardent les livraisons et suscitent l’indignation des clients. Cet article révèle des solutions pratiques grâce à des méthodes de test clés.

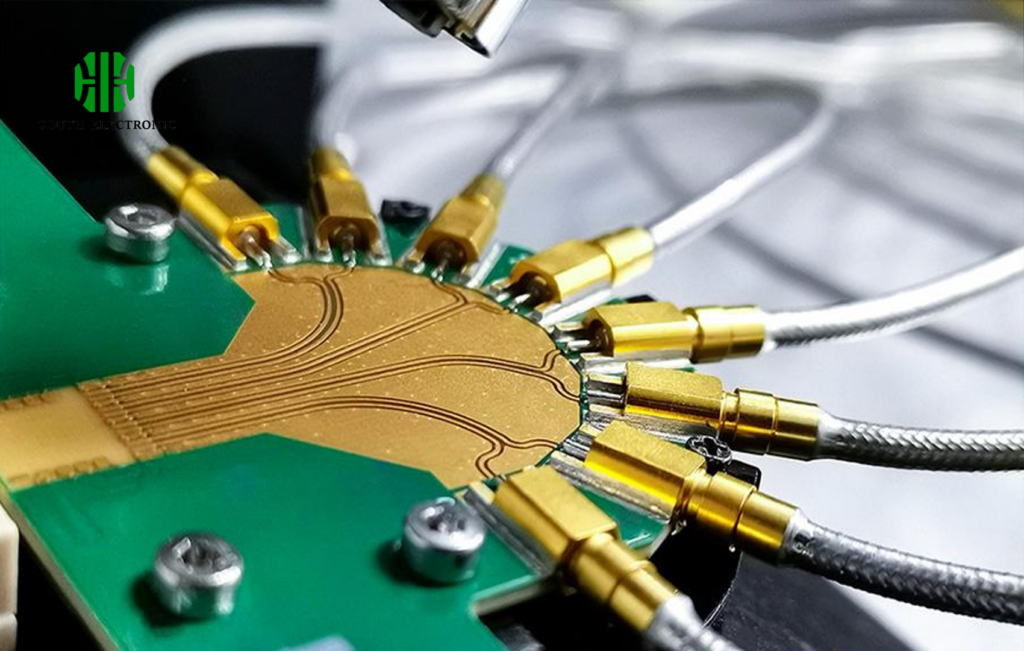

Les types de circuits imprimés de test courants incluent Tests en circuit (ICT)[^1], Tests à sonde mobile[^2], Tests fonctionnels[^3], Inspection optique automatisée (AOI)[^4], Boundary Scan Tests[^5], Tests de rodage[^6] et Inspection par rayons X[^7]. Chacun cible des défauts spécifiques comme les courts-circuits, les défaillances de composants ou les problèmes de soudure pendant la production.

Connaître ces types de tests n’est qu’un début. Leur efficacité dépend de la qualité de la conception, des compétences en mesure et de la maîtrise des coûts. Je vous guiderai ensuite à travers ces aspects critiques.

Comment concevoir un PCB de test fiable ?

Des conceptions de test défectueuses sont une perte de temps et d’argent. Vous risquez de passer à côté de défauts critiques. J’ai moi-même rencontré ce problème. Voici comment créer des PCB de test à faible risque qui fournissent des résultats précis.

Concevez des PCB de test fiables en garantissant le placement correct des points de test sur les réseaux critiques, en respectant les règles d’espacement et en validant l’accessibilité des pistes. Respectez les normes de testabilité IPC-9252. Choisissez des montages compatibles avec votre équipement de test de circuits imprimés pour une qualité constante.

Trois piliers d’une conception de PCB de test infaillible

Un PCB de test bien conçu nécessite une planification minutieuse dans les domaines suivants afin d’éviter les erreurs de diagnostic lors de la validation :

Placement stratégique des points de test

Placez les points de test de chaque côté des cartes, à proximité des composants à haut risque. Chaque point nécessite :

- une taille de pastille minimale de 35 mil

- un espace libre de 100 mil par rapport aux composants hauts

- un marquage sérigraphié clair

Sans ces éléments, les sondes ratent leurs connexions et produisent des erreurs de test.

Considérations relatives aux matériaux et à l’empilement

Je priorise les matériaux en fonction de la fréquence des tests :

- > 10 000 tests : FR4 avec cuivre de 2 oz

- Haute fréquence : substrats Rogers

Les empilements de couches déséquilibrés créent des signaux fantômes qui contaminent les mesures.

| Élément de conception | Piège | Solution |

|---|---|---|

| Densité des points de test | Points groupés provoquant une collision des sondes | Répartition des points selon un quadrillage |

| Accès aux dispositifs | Points de test masqués sous les composants | Réserver des zones de dégagement de 12,7 mm |

| Isolation du signal | Diaphonie lors du balayage périphérique | Traces de protection entre lignes à grande vitesse |

Maintien de l’intégrité du signal

Lors des validations au clavier des circuits imprimés de test, le bruit perturbe les mesures. Ma solution : séparer les sections analogiques et numériques par des fossés. Utiliser une adaptation d’impédance de 50 Ω sur les lignes RF. Mettre en place des connexions Kelvin aux points de test des circuits imprimés. J’inclus des vias sacrificiels pour réduire la formation de cratères sur les pastilles lors des sondages répétés.

Comment mesurer un circuit imprimé avec un multimètre ?

Constater des valeurs anormales peut être source de confusion. Je me souviens avoir diagnostiqué à tort un circuit ouvert comme un court-circuit. Évitez les frustrations liées au multimètre grâce à des étapes de dépannage claires.

Utilisez un multimètre pour mesurer la continuité, la résistance, les tensions et les valeurs des composants des circuits imprimés. Mettez les cartes hors tension pour vérifier la résistance. Vérifiez d’abord les connexions à la terre. Réglez le multimètre en mode de sélection automatique de plage pour éviter les erreurs de mesure à proximité d’un circuit imprimé de test faible. Seuils.

Méthodologie précise du multimètre

Obtenir des résultats fiables implique de comprendre les contextes de mesure et les pièges courants :

Vérification de la continuité et de la résistance

Vérifiez la continuité hors tension. Je relie les points de test à la terre : toute mesure supérieure à 1 Ω indique un circuit ouvert. Pour la résistance :

- Déchargez d’abord les condensateurs

- Isolez les composants pendant la mesure

- Confirmez les valeurs par rapport aux schémas

Les mesures en circuit faussent souvent les valeurs en raison de chemins parallèles.

Protocole de mesure de tension

Mon processus de tension en 4 étapes :

- Confirmez que la tension nominale du multimètre est supérieure à la tension du circuit imprimé

- Connectez la sonde noire à la terre vérifiée

- Mettez la carte sous tension

- Touchez les points de test avec la sonde rouge

Respectez la polarité : des sondes inversées endommagent les multimètres !

| Mesure | Erreurs courantes | Conseils de diagnostic |

|---|---|---|

| Continuité | Test des cartes sous tension | Hors tension : rechercher des bips sonores sous 30 Ω |

| Tension | Terres flottantes | Sonder directement la terre, et non le châssis |

| Résistance | Charge résiduelle | Décharger les condensateurs avec une résistance au préalable |

Vérification des composants critiques

Transistors et diodes : testez en mode diode. Les MOSFET nécessitent des mesures de stimulation de grille. Manipulez toujours les circuits intégrés de manière statique lorsque vous effectuez des tests derrière l’interface clavier du circuit imprimé de test. Pour les vérifications de prototypes, j’enregistre toutes les mesures et les compare aux tolérances de la nomenclature.

Quels facteurs influencent le coût des circuits imprimés de test ?

Prendre la faute des dépassements budgétaires ? J’ai un jour sous-estimé le coût du boundary scan de 40 %. Les dépenses de test se cachent sous trois variables principales à analyser.

Le coût des tests de circuits imprimés varie en fonction de la complexité de la conception, des volumes de production, des méthodes de test choisies, des investissements en équipements et des normes réglementaires. C’est la profondeur des tests qui détermine le coût : l’ajout de normes de test de circuits imprimés, comme la norme aérospatiale de classe 3, double les dépenses par rapport aux validations de base.

Équilibrer économie et efficacité

Analysons l’influence des besoins de tests sur les budgets à différentes étapes de la production :

Dépenses initiales de développement

Les coûts initiaux comprennent :

- Développement des montages (3 000 $ à 15 000 $)

- Main-d’œuvre pour la programmation des tests

- Configuration des équipements

Le débogage occupe 30 % de cette phase. Je le réduis grâce aux tests virtuels avant la construction des plateformes physiques.

Facteurs de coût liés au volume

Le coût par test chute fortement après 1 000 unités. J’ajoute cependant des tests de rodage pour les produits critiques pour la fiabilité, comme les dispositifs médicaux nécessitant des analyses sanguines pour les tests de circuits imprimés. Chaque stratégie de test supplémentaire, comme AOI + rayons X, augmente le coût de 12 à 18 %.

| Facteur coût | Approche low cost | Compromis qualité |

|---|---|---|

| Couverture des tests | Sonde mobile uniquement | Défauts paramétriques manqués |

| Type de fixation | Ressorts génériques | Disponibilité inférieure à celle des sondes Schmoot |

| Normes | Auto-déclaration de conformité | Risques d’échecs d’audit par rapport à la norme IPC-610 |

Dépenses opérationnelles cachées

Pour les exécutions en entreprise, téléchargez les guides PDF sur les méthodes de test des circuits imprimés afin de prévoir :

- Frais de maintenance des équipements (8-15 %/an)

- Coûts d’étalonnage (toutes les 2 000 heures de test)

- Pourcentages de retests suite à de fausses défaillances

J’inclus des marges d’erreur tampons au-dessus des coûts des matériaux indiqués afin de les absorber.

Conclusion

Les circuits imprimés de test nécessitent des approches spécifiques à chaque méthode, comme les TIC pour la production et les multimètres pour les diagnostics sur le terrain. Des conceptions intelligentes, des mesures précises et une planification économique permettent d’éviter les défauts tout en maintenant une qualité élevée.

[^1] : Explorez ce lien pour comprendre comment les TIC peuvent optimiser votre processus de test de circuits imprimés et améliorer la détection des défauts.

[^2] : Découvrez les tests à sonde mobile pour gagner du temps et réduire les coûts liés aux tests de circuits imprimés.

[^3] : Découvrez l’importance des tests fonctionnels pour garantir le bon fonctionnement de vos circuits imprimés.

[^4] : Découvrez comment l’AOI peut améliorer considérablement le contrôle qualité de la fabrication de vos circuits imprimés.

[^5] : Explorez cette ressource pour comprendre comment les tests Boundary Scan peuvent vous aider à identifier les défauts sur les circuits imprimés complexes.

[^6] : Découvrez les tests de rodage pour garantir la fiabilité de vos composants critiques.

[^7] : Découvrez comment l’inspection par rayons X peut révéler des défauts cachés dans vos conceptions de circuits imprimés.