Votre projet de circuit imprimé échoue à cause de problèmes de soudure ? J’ai vu d’innombrables prototypes ruinés par des finitions de surface défectueuses. L’oxydation ronge les pistes de cuivre, entraînant des reprises coûteuses et des retards. Ne perdez plus de composants en cours d’assemblage. Une finition adaptée préserve vos conceptions.

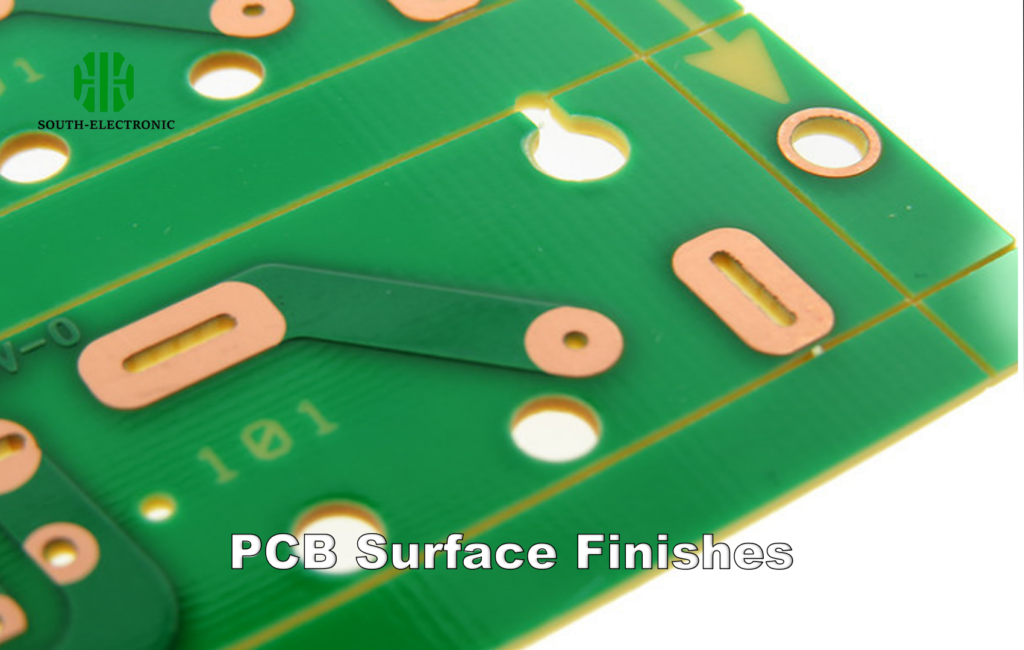

Les finitions courantes pour circuits imprimés incluent le nivellement de soudure à l’air chaud (HASL), le conservateur de soudabilité organique (OSP) et les revêtements métalliques comme l’étain par immersion, l’argent, l’ENIG ou l’ENEPIG. Ces revêtements protègent le cuivre de la corrosion, améliorent la qualité de la soudure et renforcent l’adhérence des pièces. Chacun s’adapte à différents budgets et exigences de performance.

Comprendre les options de finition permet d’éviter les catastrophes de conception. Je vous expliquerai ensuite comment adapter les finitions aux besoins de votre circuit imprimé, de la fréquence du signal aux délais de livraison. Un mauvais choix coûte du temps et de l’argent.

Quelle est la meilleure finition pour un PCB ?

Vous avez du mal à choisir ? J’ai gaspillé trois cartes avant de comprendre : il n’existe pas de solution idéale. Le HASL est efficace pour les prototypes bon marché, mais ruine les configurations haute densité. Votre objectif détermine le gagnant.

La meilleure finition dépend de l’utilisation de votre PCB. Le HASL convient aux projets sensibles aux coûts. L’OSP permet des cartes simples avec un assemblage rapide. L’ENIG gère les conceptions complexes ou à haute fiabilité. Adaptez la finition à votre budget, à vos besoins en matière de signal et à la densité des composants.

Compromis critiques dans le choix de la finition

Chaque finition concilie durabilité, coût et performances. Le HASL offre une robustesse à faible coût, mais crée des surfaces irrégulières, ce qui pose problème pour les composants à pas fin. L’OSP offre une surface plane et écologique, mais se raye facilement lors de la manipulation. L’ENIG offre une excellente résistance à la corrosion et une planéité exceptionnelle. Cependant, ses couches nickel-or augmentent le coût de 20 à 30 %. Ci-dessous, je détaille les comparaisons clés à l’aide de mes données de défaillance de prototype :

| Finition | Coût | Durabilité | Planéité | Utilisation idéale |

|---|---|---|---|---|

| HASL | $ | Élevé | Faible | Prototypes à bas prix |

| OSP | $$ | Faible | Excellent | Cartes grand public simples |

| ENIG | $$$ | Très élevé | Excellent | HDI/RF/Espace restreint |

| ENEPIG | $$$$ | Extrême | Parfait | Aérospatiale/médical critique |

J’ai appris ces contrastes à mes dépens. Pour un contrôleur de drone, j’ai utilisé HASL pour économiser de l’argent. Les vibrations ont fissuré les soudures sur les composants fins. Une nouvelle utilisation de l’ENIG a résolu le problème. L’OSP a permis d’économiser sur un circuit imprimé miniature, mais il s’est oxydé en stockage humide.

La surface de votre circuit imprimé est-elle compatible avec les signaux haute fréquence ?

Les circuits imprimés haute fréquence nécessitent des finitions spéciales. Le mois dernier, l’antenne 5G d’un client est tombée en panne en raison de fluctuations d’impédance sur les zones argentées. Pourquoi ?

Les signaux haute fréquence nécessitent des finitions uniformes comme l’ENIG ou l’ENEPIG. Leurs surfaces planes assurent un cheminement fiable des signaux. Évitez les revêtements HASL et l’étain immergé : de minuscules creux/montagnes provoquent des déséquilibres d’impédance. Cela évite les réflexions et retarde les données à haut débit.

La physique derrière le choix des finitions dans les conceptions RF

Aux fréquences RF, une surface irrégulière déforme les signaux. Cela est dû à l’effet de peau. Lorsque mon client a remplacé l’argent par l’ENIG sur sa carte micro-ondes, la perte d’insertion a diminué de 1,7 dB. Pourquoi ? La couche de nickel de l’ENIG assure une propagation uniforme des ondes.

Les fréquences plus élevées amplifient les défauts de finition. Tenez compte des règles suivantes :

- En dessous de 500 MHz : la plupart des finitions fonctionnent

- 500 MHz – 3 GHz : ENIG ou OSP

- Au-dessus de 3 GHz : ENIG/ENEPIG uniquement

L’argent absorbe le soufre, augmentant progressivement la résistance. Le palladium intermédiaire de l’ENEPIG empêche la diffusion. Mes tests RF avec un analyseur de spectre ont montré que l’ENEPIG produisait des courbes d’impédance plates jusqu’à 40 GHz. La HASL variait de ± 12 Ω entre les pastilles.

Quel est l’impact du choix des finitions de surface sur le délai de fabrication des circuits imprimés ?

Vous étiez pressé par un délai serré ? J’ai déjà retardé le lancement d’un dispositif médical : l’ENIG a ajouté 3 jours. Le délai de livraison cache des surprises coûteuses. Certaines finitions cuisent lentement. D’autres nécessitent un post-traitement.

La HASL termine plus rapidement (1 jour). L’OSP ajoute 8 à 12 heures pour la polymérisation. Les finitions métalliques comme l’ENIG prennent 2 à 3 jours en raison des étapes de placage complexes. Les frais d’urgence s’accumulent rapidement.

Analyse temps-coût en fabrication industrielle

Le HASL est rapide car il suffit de tremper la carte dans de la brasure fondue et de souffler l’excédent à l’air. L’OSP nécessite un trempage par pulvérisation suivi d’une cuisson thermique de 30 minutes. Les finitions métalliques, quant à elles, requièrent de la précision :

| Finition | Étapes | Jours |

|---|---|---|

| HASL | Nettoyage → Flux → Trempage → Lame d’air | 0,8-1 |

| ENIG | Nettoyage → Microgravure → Ni → Au | 2-3 |

| ENEPIG | Nettoyage → Ni → Pd → Au | 3-4 |

Je suis les statistiques d’assemblage pour mes clients. Sur un lot robotisé, le passage de l’ENEPIG à l’OSP a permis de réduire le délai d’exécution de 7 à 5 jours. Gagnez des jours en prévenant votre atelier de fabrication à l’avance. Les commandes volumineuses nécessitent une planification.

Conclusion

Choisissez vos finitions en fonction de vos besoins. HASL permet de réaliser des économies. OSP accélère l’assemblage. ENIG est le choix idéal pour les conceptions RF complexes. Trouvez le juste équilibre entre coût, performance et rapidité pour des résultats optimaux.