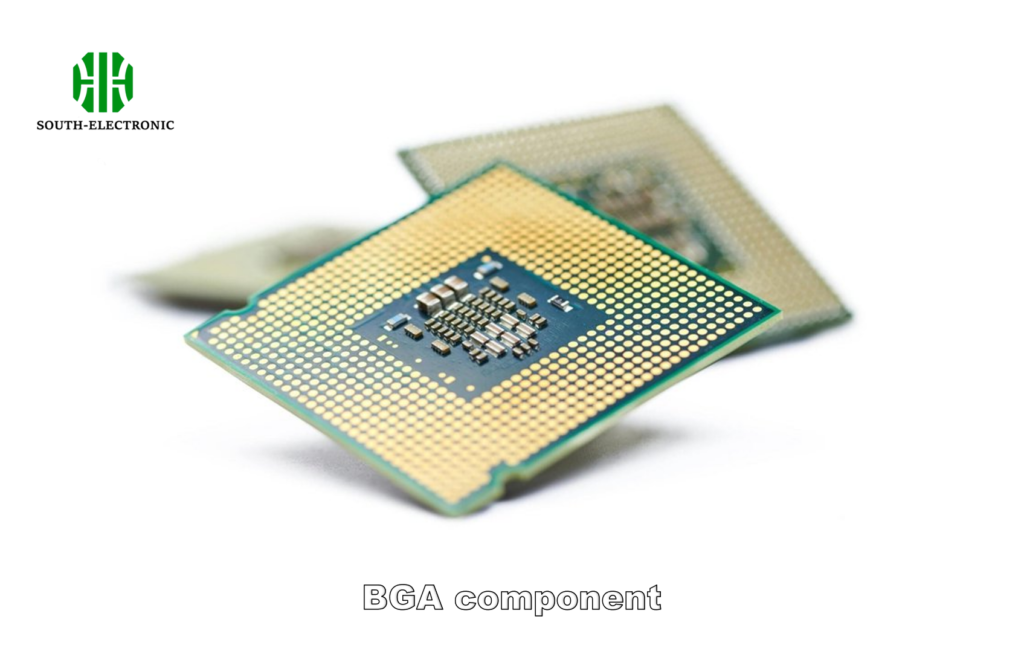

Vous rencontrez des difficultés avec les limitations des composants électroniques ? De mauvaises connexions entraînent une surchauffe ? Les boîtiers BGA résolvent ces problèmes dans les appareils compacts modernes, mais nécessitent une manipulation spécifique.

Les boîtiers BGA offrent une densité de connexion plus élevée, des performances électriques supérieures et une meilleure dissipation thermique que les solutions traditionnelles. Cependant, ils nécessitent une inspection par rayons X pour détecter les joints cachés et compliquent les réparations en raison de la configuration des billes de soudure sous la puce.

Comprendre les avantages et les inconvénients des BGA n’est qu’un début. Explorons les techniques essentielles pour manipuler ces composants puissants et complexes.

Comment réussir le soudage des composants BGA ?

Frustré par les échecs de soudure des BGA ? Les soudures froides ruinent des composants parfaitement positionnés ? Suivez trois étapes de contrôle essentielles pour un résultat zéro défaut.

Une soudure réussie repose sur le contrôle de la température (vitesses de montée en température inférieures à 3 °C/s), un dépôt de pâte homogène au pochoir et un préchauffage des composants. Utilisez toujours des formules de flux sans vide conçues pour les procédés de soudure par billes.

Techniques de précision pour des connexions fiables

Voici comment aborder chaque étape :

| Phase | Facteurs critiques | Prévention des pannes |

|---|---|---|

| Préparation | Élimination de l’oxydation des pastilles de PCB | Nettoyage plasma + purge à l’azote |

| Placement | Alignement à billes submillimétrique | Marqueurs de référence + gabarits |

| Refusion | Uniformité du profil thermique | Four à zone contrôlée + capteurs |

La préparation est primordiale. J’ai déjà mis au rebut un lot car des résidus provoquaient un pontage. Maintenant, je nettoie les cartes deux fois avant d’appliquer la pâte à braser. Une application régulière du flux est indispensable : une quantité insuffisante empêche la fusion, tandis qu’une quantité excessive crée des vides. Pour le placement, des outils d’alignement garantissent le bon contact de chaque bille avec la pastille. La phase de refusion nécessite une augmentation progressive de la température. Un échauffement soudain provoque une déformation des composants. Suivez scrupuleusement les courbes thermiques des fabricants. L’inspection après brasage vérifie la bonne formation de tous les joints avant de poursuivre. La formation est essentielle : les opérateurs non qualifiés génèrent des déchets coûteux.

Pourquoi l’inspection par rayons X est-elle essentielle pour la qualité de l’assemblage BGA ?

Vous ne voyez pas les défauts cachés sous les puces ? Les inspections visuelles passent à côté des défaillances critiques ? L’analyse par rayons X révèle instantanément les défauts cachés des soudures à billes.

Les rayons X identifient les vides, les fissures et les ponts dans les joints BGA que les méthodes optiques ne peuvent pas détecter. Cette technique non destructive prévient les défaillances latentes et réduit les taux de rejet de cartes sur les lignes d’assemblage automatisées.

Identification et prévention des défauts

| Type de défaut | Identification par rayons X | Mesures correctives |

|---|---|---|

| Vides | Taches sombres sphériques | Contrôle de l’humidité de stockage de la pâte |

| Ponts | Connexions de joints irrégulières | Optimisation de l’épaisseur du pochoir |

| Fissures | Lignes de fracture irrégulières | Ajustements du refroidissement après refusion |

Les vides supérieurs à 25 % compromettent le transfert thermique. J’applique un stockage de la pâte à humidité contrôlée afin de minimiser ce phénomène après avoir détecté des bulles dans 30 % des puces. Les ponts apparaissent sous forme de billes fusionnées plutôt que de réseaux uniformes, souvent dus à un volume de pâte excessif. La détection des fissures nécessite un grossissement pour visualiser les microfractures lors des tests de cyclage thermique. Les machines à rayons X automatiques signalent les défaillances en temps réel. Les opérateurs visualisent des coupes 3D affichant les résultats couche par couche. Ce processus confirme que même les plus petits joints sous le boîtier à billes sont conformes aux spécifications. Combinez-le avec l’AOI (inspection optique automatisée) pour une couverture complète.

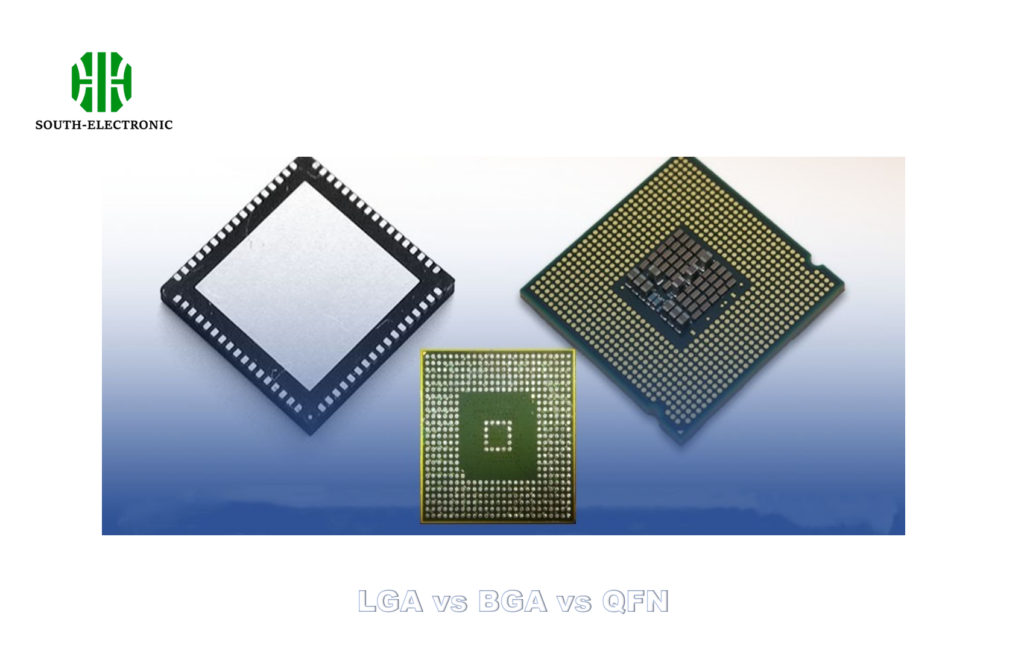

BGA vs. LGA : Quel boîtier CPU offre les meilleures performances ?

Choisir le mauvais boîtier processeur ? La limitation thermique limite votre appareil ? Comparez les différences fonctionnelles fondamentales avant de choisir un type de socket.

Pour les performances brutes : le boîtier à billes domine grâce à des chemins électriques plus courts. Pour la facilité de maintenance, le LGA (Land Grid Array) est gagnant grâce à des processeurs remplaçables par l’utilisateur. La dissipation thermique favorise les conceptions de contacts pleine carte et de sockets à billes du BGA.

Comparaison technique et pratique

| Attribut | BGA | LGA | Gagnant |

|---|---|---|---|

| Distance du signal | Hauteur verticale < 1 mm | Espaces induits par le support | BGA |

| Transfert thermique | Conduction directe du PCB | Couches de matériau TIM | BGA |

| Réparabilité | Refusion requise | Supports à verrouillage coulissant | LGA |

| Haute fréquence | Faible inductance | Réflexions du signal | BGA |

La distance du signal détermine la vitesse. Le BGA se monte directement sur les pastilles avec une distance minimale, ce qui est idéal pour les processeurs 5 GHz et plus. Les boîtiers LGA utilisent des contacts à pression qui ajoutent de la résistance. Les tests thermiques montrent que la conduction directe du cuivre du BGA abaisse les températures de 8 à 12 °C par rapport aux LGA équivalents. Cependant, le remplacement sur site d'un processeur BGA défectueux détruit la carte. Je conseille toujours à mes clients de privilégier un circuit imprimé à billes pour les conceptions mobiles intégrées et un LGA pour les systèmes évolutifs. Le LGA permet des puces interchangeables par l'utilisateur grâce à des supports de rétention et des ressorts. Ces deux solutions sont compatibles avec les serveurs, mais la limitation thermique favorise les boîtiers BGA pour les applications de calcul dense.

Conclusion

Les boîtiers BGA offrent une densité et des propriétés électriques inégalées, mais exigent une expertise précise en matière de soudure et d'inspection. Choisissez judicieusement en fonction de vos besoins de réparation et de vos exigences thermiques.