Vous détectez des pannes inattendues dans vos circuits imprimés ? Les dommages aux circuits imprimés interrompent les opérations et frustrent les ingénieurs. Identifier les causes profondes permet de gagner du temps et de l’argent. Ce guide révèle les déclencheurs de pannes critiques.

Les pannes de circuits imprimés sont généralement dues à des défauts de fabrication, aux contraintes environnementales, aux défauts de soudure et à la dégradation des composants. De mauvais choix de conception, les décharges électrostatiques (DES) et le vieillissement des matériaux peuvent également endommager les circuits imprimés en fonctionnement. Des méthodes d’inspection appropriées permettent de les détecter rapidement.

Analysons chaque source de panne de manière systématique. Comprendre ces risques vous prépare à un dépannage efficace des circuits imprimés. Des stratégies de réparation pratiques suivent cette analyse.

Comment inspecter visuellement un circuit imprimé ?

Vous constatez un comportement inhabituel sur une carte ? Les contrôles visuels permettent de détecter 80 % des dommages sur les circuits imprimés à un stade précoce. Munissez-vous d’une loupe et d’une lumière vive pour commencer à détecter les défauts.

Une inspection visuelle approfondie examine la consistance de la soudure, les dommages physiques et l’alignement des composants. Recherchez les traces fissurées, les condensateurs gonflés ou les zones décolorées indiquant une contrainte thermique. Documentez méthodiquement les résultats avant toute tentative de réparation de circuit imprimé.

Une détection précoce évite l’aggravation de problèmes mineurs. Je me souviens d’une panne de circuit imprimé de thermostat où des résistances brûlées étaient visibles à la loupe. Systématisons les étapes d’inspection :

Points de contrôle visuels critiques

| Zone | Éléments à vérifier | Défauts courants |

|---|---|---|

| Soudure | Brillance et forme des joints | Joints froids, ponts |

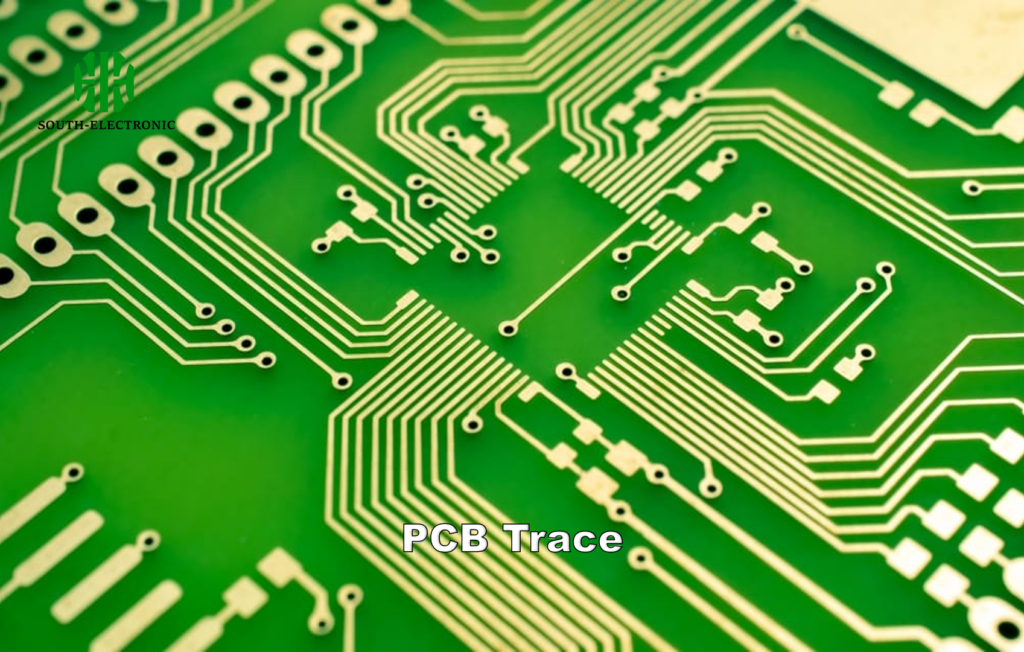

| Traces | Continuité/largeur de la ligne | Fissures, points de corrosion |

| Composants | Orientation et décoloration | Marques de brûlure sur le circuit imprimé, fils pliés |

| Base de la carte | Déformation ou délaminage | Cloquage, bulles |

Commencez avec des outils de grossissement propres. Vérifiez les soudures sous une lumière oblique : des surfaces ternes ou granuleuses suggèrent des soudures froides. L’inspection des pistes permet de vérifier la continuité du circuit, en particulier à proximité des connecteurs soumis à des contraintes mécaniques. Des gonflements de condensateur ou une fuite d’électrolyte indiquent une défaillance. Enfin, vérifiez le substrat de la carte pour détecter toute déformation, signe de dommages thermiques ou d’exposition à l’humidité. Ces évaluations de réparation de circuits imprimés prennent quelques minutes, mais évitent des heures de débogage électrique.

Comment réparer des pistes cassées, des pastilles décollées et des soudures défectueuses ?

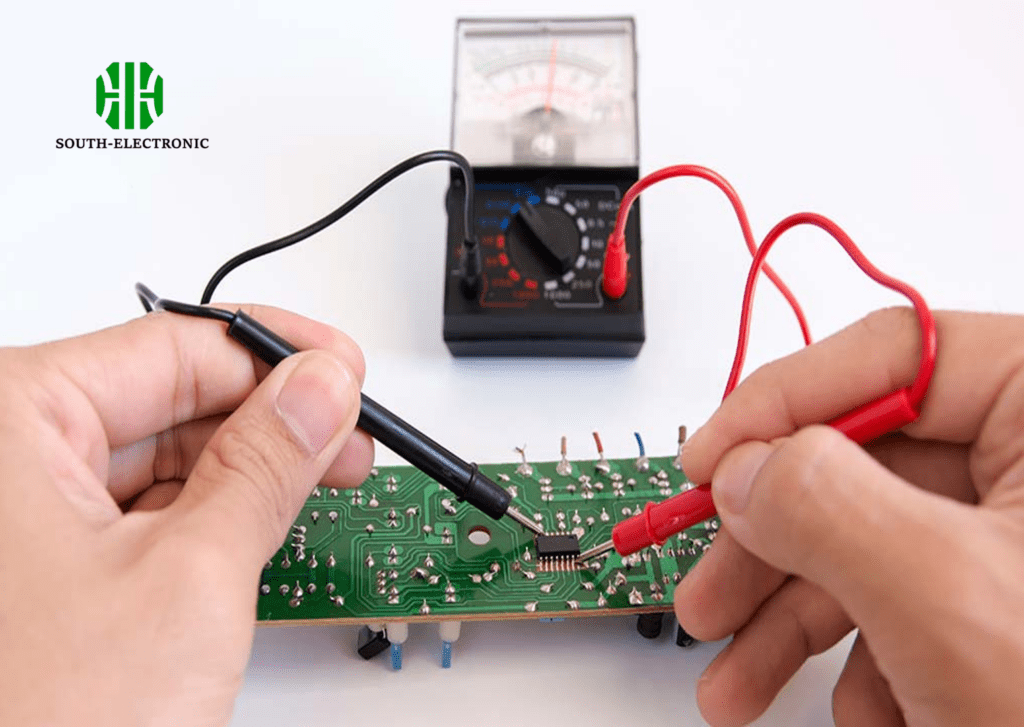

Frustré par des connexions intermittentes ? Ces défauts physiques rendent les appareils inutilisables, mais une réparation minutieuse des circuits imprimés suffit souvent. Rassemblez votre matériel de micro-soudure.

La réparation consiste à gratter les revêtements des pistes, à combler les ruptures avec du fil et à recoller les pastilles à l’époxy. Pour les soudures, le réchauffage avec du flux corrige les connexions froides. Testez toujours la continuité après réparation avant de remonter.

Lors de mes premières tentatives de réparation, les pastilles soulevées m’ont appris la patience. Maintenant, j’envisage ces solutions systématiques :

Techniques de réparation par type de dommage

| Défaillance | Outils nécessaires | Processus de réparation |

|---|---|---|

| Piste cassée | Couteau X-Acto, fil émaillé | Gratter l’isolant → Souder le fil de pontage |

| Plage soulevée | Époxy, ruban de cuivre | Coller le remplacement → Acheminer la nouvelle connexion |

| Joint froid | Flux, fer à souder | Soudure par refusion → Inspecter la forme du cordon |

Commencez la réparation des pistes en exposant le cuivre sous les ruptures à l’aide d’une lame de précision. Comblez les espaces avec un fil Kynar fin de la même épaisseur que la piste d’origine. Pour les pastilles détachées, fixez les alternatives avec de l’époxy conducteur ou du ruban adhésif en cuivre. Les soudures de mauvaise qualité nécessitent un réchauffage à 300-350 °C avec ajout de flux ; surveillez le « flash » indicateur de flux correct. Évitez toujours la chaleur excessive pour éviter que les pastilles adjacentes ne se décollent. Ces réparations restaurent la plupart des cartes, sauf en cas de dommages carbonisés.

Comment évaluer et réparer les dommages dus aux surcharges électriques ?

Vous sentez l’ozone lorsque les appareils tombent en panne ? Les surtensions électriques laissent souvent des traces invisibles. Un diagnostic rigoureux révèle des composants endommagés par les chocs que d’autres ne voient pas.

Vérifiez les chemins de surtension à l’aide de l’imagerie thermique et du traçage de courbe. Remplacez d’abord les fusibles/varistances grillés. Testez les semi-conducteurs pour détecter les fuites. Isolez les sous-circuits endommagés avant les tests système afin d’éviter les pannes en cascade.

Après la foudre qui a grillé un circuit imprimé de serveur, j’ai appris que les pics de tension se comportent comme des termites. Les indices superficiels sont trompeurs :

—|

| Composants carbonisés | Inspection visuelle/thermique | Faible – nécessite un remplacement |

| Dommages cachés | Analyses micro-ohmmétriques | Modéré – si isolé |

| Défaillance latente du circuit intégré | Analyse du traceur de courbe | Variable – effectuer un test approfondi |

Commencez par identifier les points d’entrée, tels que les ports d’alimentation ou les connecteurs d’E/S. Suspectez la présence de diodes de serrage et de fusibles à proximité de ces zones. Utilisez des caméras thermiques sur les cartes sous tension ; les points chauds révèlent des composants en court-circuit. Les pannes de semi-conducteurs nécessitent le retrait et le test de chaque transistor ; le courant de fuite survit souvent aux dommages visibles. Pour les brûlures internes des cartes multicouches, envisagez un remplacement partiel. Documentez chaque étape ; les zones brûlées du circuit imprimé peuvent entraîner des problèmes secondaires plusieurs semaines plus tard.

Solutions aux dommages courants des circuits imprimés : réparation ou remplacement et prévention des pannes

Vous hésitez entre une réparation ou une nouvelle carte ? Une analyse coûts-avantages permet de déterminer la meilleure solution. Les stratégies de prévention réduisent également considérablement les problèmes futurs.

Les dommages mineurs affectant moins de 30 % des composants justifient une réparation. En cas de défaillances multipoints ou de délaminage des cartes, le remplacement s’avère plus économique. La prévention comprend le revêtement conforme, la protection contre les surtensions et la gestion thermique dès la conception.

L’observation des clients confrontés à ce dilemme a inspiré ce cadre décisionnel :

Matrice de réponse aux dommages

| Scénario | Action recommandée | Tactique de prévention |

|---|---|---|

| 1-2 pistes cassées | Réparation | Renforcement des zones à fortes contraintes |

| Composants brûlés + pistes | Réparation au niveau des composants | Amélioration de la dissipation thermique |

| Plots soulevés + séparation des couches | Remplacement de la carte | Spécification de matériaux à Tg plus élevée |

| Défaillances récurrentes | Reconception du sous-système | Étanchéité environnementale |

Privilégiez la réparation lorsque le remplacement des cartes coûte cinq fois plus cher que la main-d’œuvre. Pour les équipements vintage, les réparations au niveau des composants préservent la fonctionnalité malgré les imperfections. Les cartes modernes dotées de la technologie HDI nécessitent souvent un remplacement en raison de dommages aux microvias. La prévention commence par des revêtements conformes qui bloquent l’humidité et la poussière. Prévoyez toujours des zones en cuivre étamé pour la mise à la terre des bandes ESD lors de la manipulation. Les simulations thermiques lors de la conception préviennent les points chauds responsables du vieillissement prématuré. Ces étapes transforment le dépannage réactif des circuits imprimés en une ingénierie proactive de la fiabilité.

Conclusion

La plupart des pannes de circuits imprimés proviennent de problèmes évitables. Une inspection régulière, des réparations rapides des défauts mineurs et des choix de conception judicieux prolongent considérablement la durée de vie des circuits. Investissez dans la protection avant que les dommages ne surviennent.