Avez-vous déjà eu un gadget cassé à cause de soudures fragiles ? C’est frustrant ! Les composants traversants résolvent ce problème en ancrant solidement les pièces. Ils empêchent les connexions lâches dans des conditions difficiles.

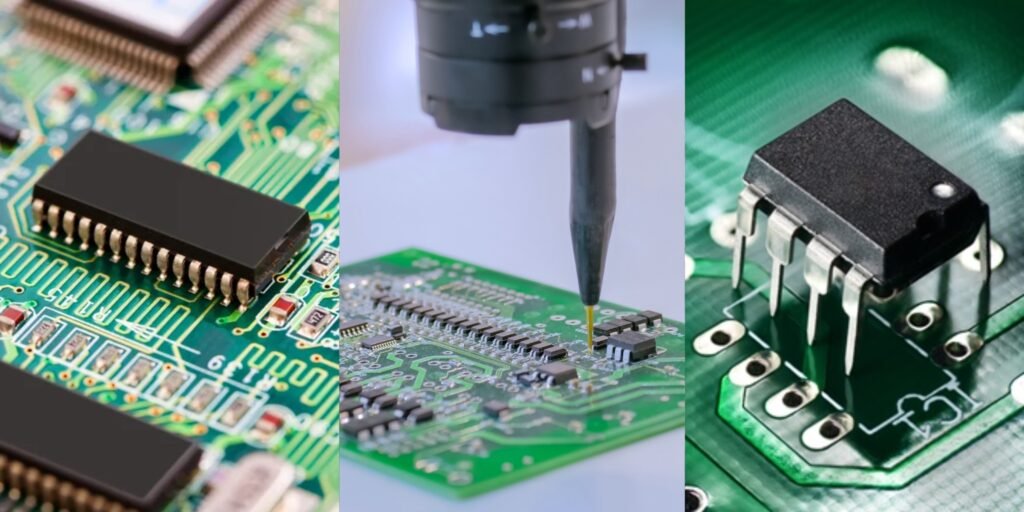

Les composants traversants sont dotés de broches insérées dans les trous du circuit imprimé et soudées. Ils créent des liaisons mécaniques solides et des chemins électriques fiables. Cette durabilité est mieux adaptée aux applications soumises à de fortes contraintes, comme les machines industrielles ou les systèmes automobiles, que les composants montés en surface.

Maintenant que nous comprenons leur rôle, explorons les aspects clés de cette technologie. J’aborderai les détails techniques essentiels dans les sections suivantes.

Qu’est-ce qu’un via traversant (PTH vs. NPTH) ?

La conception de circuits imprimés implique une terminologie complexe. Un mauvais choix de via entraîne des défaillances de connexion ! Permettez-moi de simplifier les trous métallisés et non métallisés.

Les vias PTH sont dotés d’un revêtement métallique à l’intérieur des trous pour les connexions électriques. Les vias NPTH sont des trous vides pour le montage mécanique. Les vias PTH transportent les signaux entre les couches, tandis que les vias NPTH accueillent les vis.

Comprendre le fonctionnement des vias

Les vias connectent les couches de cuivre d’un circuit imprimé traversant. Leur type a un impact sur les performances :

| Type de via | Revêtement métallique ? | Utilisation électrique ? | Applications courantes |

|---|---|---|---|

| PTH | Oui | Oui | Passes de composants, routage des pistes |

| NPTH | Non | Non | Points de montage, dissipation thermique |

Les vias PTH transportent les signaux verticalement à travers la carte. Les sockets de processeurs en dépendent souvent. Le NPTH permet l’assemblage physique sans électricité. Par exemple, les vis de châssis nécessitent du NPTH. Mélanger ces deux technologies crée des problèmes ! Vérifiez vos spécifications de conception avant le prototypage.

Quelles sont les principales différences entre les technologies de montage traversant et de montage en surface (CMS) ?

Choisir une méthode d’assemblage de carte peut sembler complexe. Un mauvais choix augmente les coûts ! Comparez clairement les approches montage en surface et montage traversant.

Les composants traversants insèrent des broches dans les trous. Les composants CMS reposent directement sur les pastilles. Les réparations manuelles sont plus adaptées au montage traversant, tandis que le CMS permet la miniaturisation. La résistance à la chaleur diffère également.

Choisir sa méthode d’assemblage

Des facteurs critiques déterminent le bon choix :

| Facteur | Montage traversant | CMS | |—————–|——————————-|—————————-|

| Résistance | Liaisons mécaniques supérieures | Vulnérabilité aux vibrations |

| Taille | Encombrant ; limite la densité du PCB | Permet des conceptions compactes |

| Coût d’assemblage | Main-d’œuvre plus importante due au perçage | Placement automatisé moins cher |

| Réparabilité | Remplacement simple de la soudure | Nécessite des outils spécialisés |

Le prototypage privilégie le montage traversant pour faciliter le soudage manuel. La production de masse privilégie le montage en surface (CMS) pour des raisons de rapidité. L’environnement de votre projet détermine la priorité. Les voitures ont besoin de durabilité ; les téléphones ont besoin de petites dimensions.

Quelles règles spécifiques dois-je prendre en compte lors de la conception d’un PCB pour un assemblage traversant ?

Le non-respect des règles de conception nuit à la fonctionnalité du PCB ! Évitez les rebuts de fabrication grâce à la planification.

Maintenez un espace de 100 mil autour des pastilles de perçage. Évitez de router les pistes à proximité des sites NPTH. Utilisez des pastilles en forme de goutte pour réduire les contraintes. Vérifiez d’abord le rapport diamètre trou/pastille.

Liste de contrôle de conception pour la fiabilité

Optimiser la fiabilité des circuits imprimés traversants :

-

Dimensions des pastilles

- Diamètre extérieur de la pastille = diamètre du perçage + 20 mils

- Les couches intérieures nécessitent des pastilles plus grandes de 30 mils

-

Décharge thermique

- Connecter les pastilles aux plans avec 4 fils de cuivre

- Empêche l’infiltration de la soudure lors de la refusion

-

Alignement des perçages

- Placer les trous à 0,5 mm minimum des bords de la carte

- Empêcher les ruptures de fil pendant la fabrication

-

Précision de l’empreinte

- Adapter les modèles CAO aux dimensions de la fiche technique

- Tenir compte des rayons de courbure des broches

Testez les conceptions avec des prototypes 3D lorsque cela est possible. Ajustez les tolérances pour les forets vieillis.

Quelles sont les limites de taille (trou de perçage, tailles des pastilles) pour un assemblage THT fiable ?

Les erreurs de dimensionnement des composants fissurent les soudures ! Prévenez les défaillances sur le terrain grâce à des normes de précision.

Les trous de perçage standard vont de 0,3 mm à 1,3 mm. Les pastilles doivent dépasser le diamètre du trou de 0,6 mm. Les broches axiales nécessitent des bagues annulaires de 0,8 mm ou plus.

Directives relatives aux dimensions clés

Suivez ces règles de taille CMS vs trou traversant[^2] :

| Type de composant | Taille minimale du trou | Taille de pastille recommandée | Risque de violation |

|---|---|---|---|

| Résistances/Condensateurs | 0,4 mm | Taille du trou + 0,8 mm | Ruptures de soudure |

| Connecteurs | 0,8 mm | Taille du trou + 1,2 mm | Mauvais contact des broches |

| Transformateurs | 1,0 mm | Taille du trou + 1,5 mm | Instabilité mécanique |

Des trous plus petits augmentent les coûts de perçage. Des pastilles surdimensionnées réduisent l’espace de routage. Équilibrez ces éléments lors du placement des composants traversants[^3]. Vérifiez auprès des partenaires d’assemblage avant de finaliser.

Conclusion

La technologie traversante offre une durabilité essentielle pour l’électronique exigeante. Une conception de circuit imprimé traversant appropriée garantit des performances fiables. Choisissez-la lorsque la résistance est primordiale.

[^1] : Explorez cette ressource pour comprendre les avantages et les applications des circuits imprimés traversants en conception électronique.

[^2] : Ce lien vous expliquera les principales différences entre la technologie CMS et la technologie traversante, vous aidant ainsi à faire des choix de conception éclairés.

[^3] : Découvrez les composants traversants et leurs applications pour approfondir votre compréhension des techniques d’assemblage de circuits imprimés.