Vos composants électroniques surchauffent ou tombent en panne sous forte charge ? Les cartes standard se fissurent souvent sous la pression. Les circuits imprimés en cuivre lourd résolvent ces problèmes de fiabilité frustrants dans les applications exigeantes.

Un circuit imprimé en cuivre lourd utilise des couches de cuivre d’une épaisseur supérieure à 0,1 mm (3 oz/ft²) pour supporter des courants extrêmes. Contrairement aux cartes standard, il offre une capacité de puissance supérieure, une meilleure dissipation thermique et une structure mécanique plus robuste. C’est pourquoi les circuits imprimés en cuivre lourd sont essentiels pour les véhicules électriques et les systèmes industriels où la défaillance est impossible.

Vous comprenez maintenant l’importance du cuivre lourd, mais qu’est-ce qui distingue réellement ces cartes ? Explorons les principales différences, les solutions de conception et les avancées technologiques qui les rendent performantes.

Quelle est la différence entre un circuit imprimé en cuivre lourd et un circuit imprimé standard ?

Vous rencontrez des difficultés avec les limites de puissance dans vos projets de circuits imprimés ? Les cartes ordinaires se déforment sous de fortes charges. Leur conception en cuivre lourd supporte cinq fois plus de courant sans faire fondre les composants ni déformer les circuits.

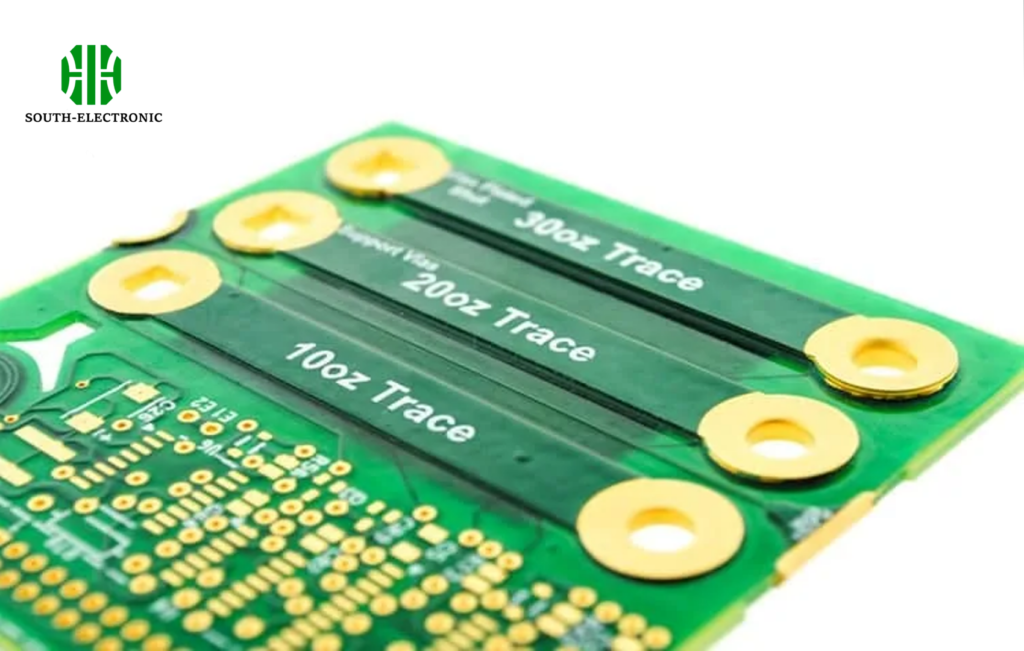

Les circuits imprimés standard utilisent généralement des couches de cuivre de 28 à 58 g, tandis que les circuits imprimés en cuivre lourd commencent à 88 g et peuvent atteindre 590 g. Cette différence offre des avantages distinctifs en termes de gestion du courant, de gestion thermique et de durabilité. Les variantes de circuits imprimés flexibles en cuivre lourd permettent même de les plier sans fissurer les pistes de cuivre.

Décryptage des différences fondamentales

Au-delà de leur simple épaisseur, les circuits imprimés en cuivre lourd redéfinissent les performances des cartes de circuits imprimés. Voici comment ces différences se traduisent en avantages concrets :

| Caractéristiques | Circuit imprimé standard | Circuit imprimé en cuivre lourd |

|---|---|---|

| Poids du cuivre | 0,5-2 oz/pi² | 3-20+ oz/pi² |

| Capacité de courant | Faible (1-5 A) | Élevée (10-100 A+) |

| Tolérance thermique | Diffusion thermique limitée | Dissipation thermique efficace |

| Résistance physique | Sujet aux fissures de contrainte | Résiste aux vibrations et à la fatigue |

| Facteur coût | Prix inférieur des circuits imprimés en cuivre | Prix supérieur du cuivre lourd |

| Durée de vie | Années | Décennies |

Les circuits imprimés standard sont adaptés aux appareils grand public, mais présentent des défaillances en environnement industriel. Les circuits imprimés en cuivre lourd conservent des performances stables sous contrainte continue. Le cuivre supplémentaire crée des chemins thermiques inhérents, éliminant les points chauds responsables des pannes du système. Si l’empilement de circuits imprimés en cuivre lourd nécessite une fabrication spécialisée, les améliorations de fiabilité justifient l’investissement pour les systèmes d’alimentation critiques.

Comment surmonter les défis de conception des circuits imprimés en cuivre lourd ?

Avez-vous déjà été confronté à des pannes inattendues lors du prototypage ? Les pièges de la conception de circuits imprimés en cuivre lourd peuvent entraîner un délaminage des pistes ou des défauts de fabrication. Connaître ces pièges permet d’économiser des mois de travail de reconception.

Abordez les règles d’espacement en amont. Utilisez la gravure par paliers pour éviter de saper le cuivre épais. La couture thermique double face maintient l’équilibre thermique sur l’ensemble de votre empilement de circuits imprimés en cuivre lourd. Ces méthodes éprouvées préviennent 90 % des pannes courantes.

Solutions pratiques pour des configurations robustes

La conception de circuits imprimés en cuivre lourd exige des règles différentes de celles des circuits imprimés standard. Voici comment éviter quatre problèmes critiques :

- Vol de cuivre

Problème : Placage irrégulier pendant la fabrication

Solution : Ajout de pastilles de cuivre factices lors de la phase de routage

Avantage : Répartition uniforme du cuivre entre les couches

- Gaufrage thermique

Problème : Taux de dilatation différents entre le cuivre et le substrat

Solution : Application d’une répartition équilibrée du cuivre

Avantage : Prévention de la courbure de la carte pendant le fonctionnement

- Séparation des pistes

Problème : Espaces trop gravés entre les conducteurs

Solution : Espacement minimum de 0,3 mm pour le cuivre 113 g

Avantage : Évite les courts-circuits accidentels en cas d’utilisation à forte charge

- Défaillance des vias

Problème : Fissuration aux points de connexion

Solution : Utilisation de transitions en forme de goutte

Avantage : Durée de vie 60 % plus longue

La mise en œuvre de ces techniques nécessite une étroite collaboration avec des fabricants tels que les experts en circuits imprimés en cuivre lourd de JLCPCB. Leurs guides de conception incluent des spécifications pour les applications de circuits imprimés flexibles en cuivre lourd, où la flexibilité ajoute à la complexité.

Est-il possible de fabriquer des circuits imprimés en cuivre lourd sans perte de rendement/vitesse ?

Vous craignez que les retards de production ne fassent dérailler votre projet ? Les ateliers de fabrication de pointe fabriquent désormais des circuits imprimés en cuivre lourd presque aussi rapidement que les modèles standard. L’amélioration du rendement rend le prix du cuivre lourd compétitif.

Oui, les fabricants maintiennent des cadences et des rendements élevés grâce à des procédés modifiés. La découpe laser remplace le perçage mécanique pour des trous plus nets. Le placage par impulsions permet d’obtenir une épaisseur de cuivre précise. Les services de JLCPCB pour circuits imprimés en cuivre lourd permettent de produire des circuits imprimés fiables de 3 à 8 oz en cycles de 72 heures avec des rendements supérieurs à 98 %.

Trois techniques révolutionnaires qui ont révolutionné la production

Des innovations récentes ont permis de résoudre les goulots d’étranglement traditionnels. Voici ce qui permet l’efficacité de la fabrication actuelle :

1. Gravure différentielle

La gravure traditionnelle posait problème avec le cuivre épais, créant souvent des traces irrégulières. Les techniques modernes utilisent une chimie en deux étapes : la première attaque crée le profil du noyau, tandis que la seconde polit les bords pour obtenir des angles lisses à 90° sur des couches de 283 g et plus. Cela préserve l’intégrité des traces tout en maintenant des vitesses de production conformes aux flux de production standard des circuits imprimés.

2. Stratification empilée

Pour les grammages de cuivre extrêmes, supérieurs à 340 g, les fabricants superposent plusieurs noyaux pré-plaqués. Cela évite les pénalités de temps de placage tout en offrant une meilleure prévisibilité du prix des cartes en cuivre. Chaque étape de stratification ne représente que 15 % de temps supplémentaire par couche de poids par rapport aux anciennes méthodes à un seul passage.

3. Contrôle de la presse thermique

Des profils de chauffe précis empêchent le « compression du cuivre », autrefois à l’origine de 27 % des défauts. Les presses modernes surveillent la viscosité de la résine en temps réel et ajustent la température pour correspondre précisément aux débits de résine. Ce procédé permet d’obtenir des circuits imprimés en cuivre massif plus fiables, avec une épaisseur diélectrique constante.

Conclusion

Les circuits imprimés en cuivre massif résolvent les problèmes de consommation d’énergie grâce à une construction robuste et des performances thermiques optimisées. Ces cartes offrent une fiabilité là où les conceptions standard échouent.