Découvrir des défauts cachés trop tard est frustrant. Les défaillances de circuits imprimés multiplient les rappels et mécontentent les clients. Évitez les mauvaises surprises.

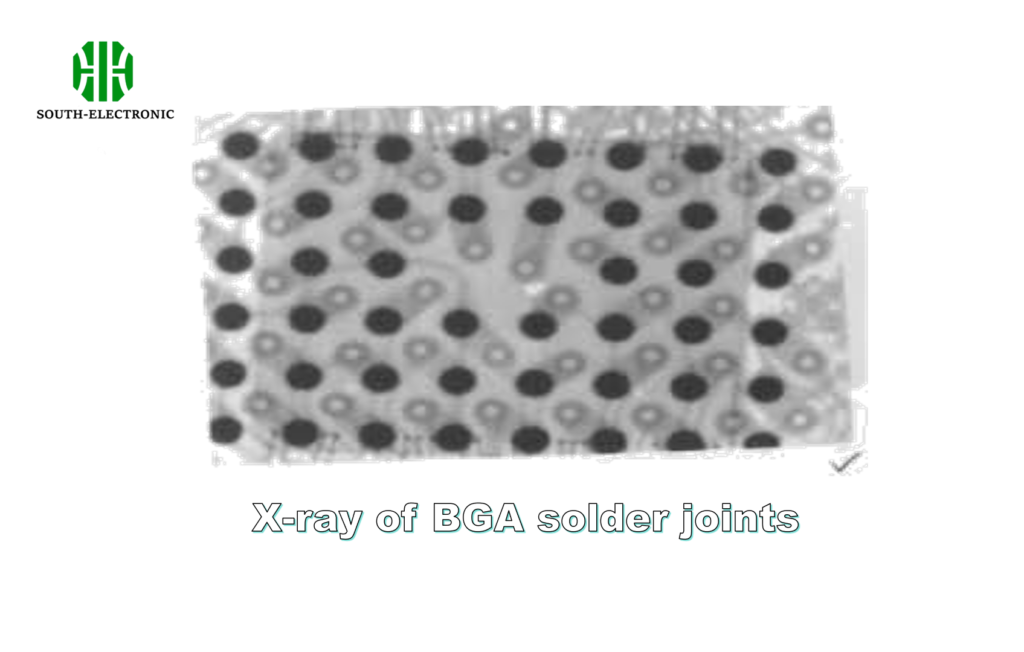

L’inspection par rayons X des circuits imprimés détecte les défauts cachés tels que les vides de soudure, les ponts de soudure, les fissures et les défauts d’alignement des composants à l’intérieur des couches. Ce test non destructif révèle ce que l’œil nu et l’inspection optique automatisée (AOI) ne peuvent pas voir. Il prévient les défaillances sur le terrain en vérifiant les connexions internes.

Transition :

La première étape consiste à savoir quels défauts les rayons X détectent. Ensuite, je vous expliquerai comment choisir la méthode d’inspection la mieux adaptée au budget et aux besoins de VOTRE usine.

2D vs. 3D vs. CT : Quelle technologie de rayons X pour circuits imprimés est la mieux adaptée à MES besoins ?

Choisir la mauvaise technologie de rayons X est un gaspillage d’argent. Un mauvais choix peut vous faire manquer des défauts critiques ou vous coûter trop cher. Adaptez votre choix à vos besoins réels.

L’inspection 2D convient aux cartes double couche simples. Les scans 3D permettent de réaliser des analyses inclinées pour les BGA complexes. La tomographie (CT) permet de découper les cartes multicouches. Évaluez d’abord la complexité de votre carte et la vitesse d’inspection acceptable.

Choisir la bonne alimentation : la profondeur compte

Différents composants électroniques requièrent différentes profondeurs d’inspection. Composants traversants simples ? La radiographie 2D permet d’obtenir des détails fins rapidement et à moindre coût. Cartes multicouches avec vias cachés ? Ce n’est pas fiable.

J’utilise la tomographie (CT) pour les cartes de serveurs à haute densité. Pourquoi ? De minuscules fissures dans les joints peuvent se cacher entre douze couches de cuivre. Mais inutile d’investir dans la tomographie (CT) si vous fabriquez des adaptateurs secteur.

| Tech | Idéal pour | Vitesse | Exemples de composants | Gamme de prix |

|---|---|---|---|---|

| 2D | Cartes double couche, composants CMS | Rapide | Résistances, QFP | $-$$ |

| 3D | Complexité moyenne, contrôles BGA | Modéré | BGA, QFN | $$-$$$ |

| CT | PCB multicouches, défauts enterrés | Lent | Circuits intégrés empilés, microvias | $$$-$$$$ |

N’oubliez jamais les machines d’inspection automatisée par rayons X pour les lignes de production à haut volume. Le contrôle manuel est fastidieux.

Quels sont les paramètres techniques clés pour un équipement d’inspection par rayons X pour PCB ?

Vous êtes submergé par les spécifications techniques ? Beaucoup se concentrent sur la résolution, mais négligent l’automatisation. Ignorer les paramètres clés, c’est regretter la fiabilité.

La résolution (inférieure à 1 µm pour les microBGA), le grossissement (plus de 10 000x), la tension d’alimentation et le niveau d’automatisation définissent les performances. Optimisez ces paramètres en fonction de la taille des composants et des objectifs de production.

Au-delà de la résolution : Les pièges cachés

La résolution ne se limite pas à la taille des pixels. Les défauts infimes des résistances 0201 ou des BGA à pas de 0,3 mm exigent des systèmes inférieurs à 800 nm. Mais la résolution seule ne suffit pas sans luminosité. Les tubes à faible puissance produisent des images bruitées. Avez-vous déjà essayé d’inspecter des cartes denses avec des sources lumineuses faibles ? Les effets d’ombre masquent complètement les défauts.

Toujours vérifier :

- Tension de la source : Une tension inférieure à 130 kV peut poser problème avec les assemblages épais.

- Type de détecteur : Les capteurs CMOS sont plus performants que les anciens CCD.

- Logiciel : Le logiciel doit signaler automatiquement les défauts, et non se contenter d’afficher des images.

- Capacité de charge : Pour les grands panneaux ou les dispositifs lourds.

Le prix élevé d’une machine d’inspection par rayons X pour circuits imprimés reflète généralement des sources plus puissantes et un meilleur retour sur investissement en matière d’automatisation. Il est conseillé d’opter pour un grossissement flexible.

Pourquoi l’inspection par rayons X pour circuits imprimés est-elle coûteuse ? Comment optimiser les coûts ?

Vous avez entendu parler de devis à six chiffres ? L’inspection par rayons X semble onéreuse. Pourtant, les coûts de rappel peuvent paralyser les usines. Il est essentiel d’équilibrer l’investissement initial et les retours sur investissement en termes de fiabilité.

Le coût des équipements (machines), l’exploitation (formation/consommation électrique) et le débit influent sur le prix. Des agencements optimisés et une maintenance préventive permettent de réduire le coût total de 30 à 50 %.

Réduire les coûts sans compromettre la qualité

Oui, une nouvelle machine à rayons X CMS coûte entre 80 000 et 300 000 $. Pourquoi ? Tubes de précision. Blindage au plomb. Détecteurs haute résolution. Mais les coûts d’exploitation sont bien plus élevés : temps d’inactivité des opérateurs, services d’étalonnage, électricité. Je réduis les coûts de trois manières :

| Facteur coût | Pourquoi c’est important | Tactiques d’optimisation |

|---|---|---|

| Prix de la machine | Investissement initial | Achat de matériel reconditionné ; options de location |

| Débit | Temps d’inactivité = investissement gaspillé | Optimisation du flux de préparation des cartes |

| Maintenance | Remplacement des tubes (plus de 10 000 $) | Programmes de nettoyage préventif |

| Formation | Mauvaise utilisation des paramètres par les opérateurs | Procédures standardisées par carte |

Privilégiez toujours l’inspection par rayons X des composants électroniques sur les joints critiques. Utilisez un échantillonnage plutôt qu’une couverture à 100 %, sauf pour la fabrication de satellites. Mesurez le retour sur investissement grâce à la réduction des rappels.

Conclusion

L’inspection par rayons X des circuits imprimés permet de détecter des défauts cachés potentiellement mortels, invisibles pour les autres. Choisissez la technologie adaptée aux besoins de votre carte, priorisez les spécifications clés et optimisez les coûts d’exploitation pour un retour sur investissement maximal en termes de fiabilité.