Avez-vous déjà été confronté à un dysfonctionnement d’un appareil juste après le déballage ? Les pannes prématurées coûtent des millions aux fabricants chaque année. Les cartes de rodage (BIB) agissent comme des gardiens de la qualité en testant les semi-conducteurs sous contrainte avant leur déploiement. Ces outils identifient les défaillances liées à la mortalité infantile cachées dans les puces neuves.

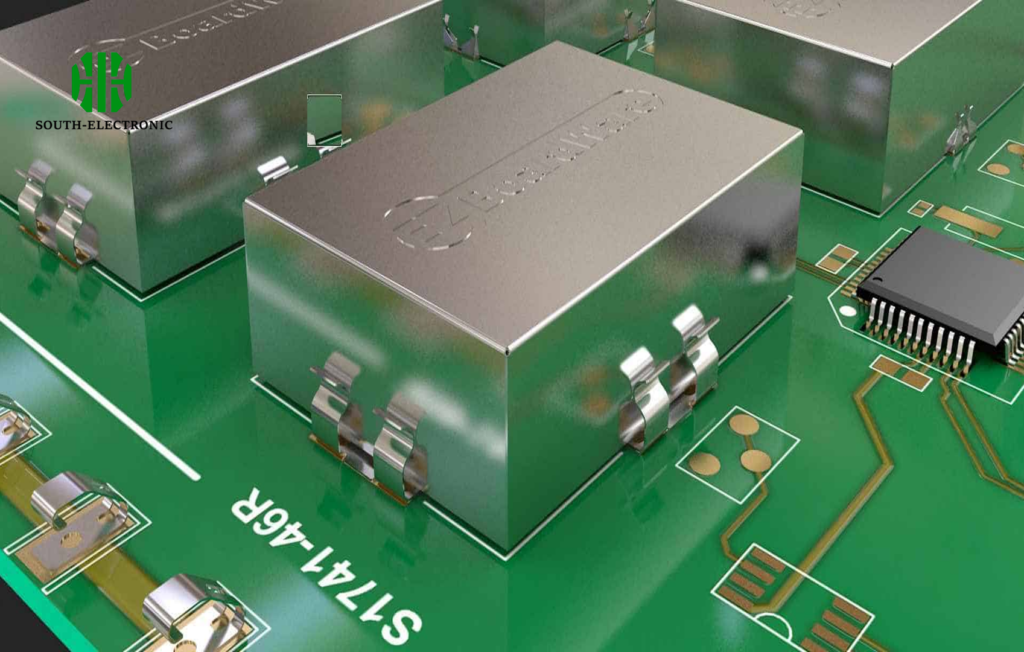

Une carte de rodage est une carte d’interface utilisée dans les tests de semi-conducteurs pour appliquer une contrainte électrique/thermique accélérée, simulant des années de fonctionnement en conditions réelles en quelques heures. Elle permet de filtrer les composants défectueux avant qu’ils n’atteignent les consommateurs.

Si les définitions de base sont utiles, le véritable atout réside dans la compréhension de la manière dont ces outils atteignent une fiabilité de niveau industriel. Analysons leur rôle dans la fabrication électronique moderne.

Comment fonctionne une carte de rodage pour les tests de semi-conducteurs ?

Imaginez tester 500 puces simultanément dans des conditions de combat. Les cartes de rodage y parviennent grâce à des supports personnalisés, des contrôles thermiques et des systèmes de tension programmables fonctionnant en synchronisation.

Les BIB s’interfacent avec des équipements de test automatisés (ATE) pour appliquer des signaux électriques calibrés avec précision et des températures extrêmes (-55 °C à 150 °C), accélérant ainsi l’usure et exposant les composants fragiles.

![]()

Trois étapes opérationnelles

- Application du signal

La carte achemine l’alimentation/tension vers chaque puce via des broches Pogo ou des supports à membrane :

| Phase de test | Paramètre | Objectif |

|---|---|---|

| Rodage statique | Tension/Température maximales | Détection des défauts d’oxyde |

| Déverminage dynamique | Cycles de signaux | Détection des problèmes de synchronisation/logique |

| Choc thermique | Variations rapides de température | Détection des faiblesses de soudure |

-

Surveillance des pannes

Des capteurs intégrés surveillent les courants de fuite et les erreurs logiques. Lors de ma visite dans une usine de circuits intégrés au Texas, des ingénieurs m’ont montré comment les cartes signalent les puces présentant un écart de courant supérieur à 8 %. -

Enregistrement des données

Les résultats alimentent les systèmes de gestion du rendement pour identifier les défauts de fabrication.

Pourquoi les cartes de déverminage sont-elles essentielles à la fiabilité de l’électronique ?

Votre stimulateur cardiaque ne devrait pas tomber en panne pendant une intervention chirurgicale. La puce ABS de votre voiture doit fonctionner pendant les hivers de l’Alaska. Cette urgence favorise l’adoption des cartes de déverminage.

Les tests de rodage réduisent les défaillances précoces sur le terrain de 72 %[^2] (données SEMI 2022) grâce à des tests de résistance au niveau des composants, essentiels pour les applications automobiles, médicales et aérospatiales où la défaillance est impossible.

Le coût de l’abandon du rodage

-

Impact financier

Un taux de défaillance de 1 % sur 100 000 puces à 5 $ = 5 millions de dollars de coûts de garantie en cas de défaillance des appareils après expédition. -

Risque de réputation

Un seul processeur de serveur défectueux peut compromettre les garanties de disponibilité des fournisseurs de cloud. -

Menaces pour la sécurité

Les modules d’alimentation non testés des véhicules électriques risquent de provoquer des emballements thermiques.

Quels sont les éléments de conception d’une carte de rodage haute performance ?

Tous les BIB ne se valent pas. Une étude de 2019 a révélé que 23 % des imprécisions de test provenaient de conceptions de carte de qualité inférieure[^3].

Les BIB haut de gamme utilisent des chemins de signaux redondants[^4], un contrôle thermique actif et une résistance de contact < 0,5 Ω pour garantir la cohérence des tests sur plus de 10 000 cycles.

Paramètres de conception clés

| Fonctionnalité | BIB d'entrée de gamme | BIB industriel |

|---|---|---|

| Intégrité du signal | Tolérance de tension de ± 5 % | ± 0,8 % via les tampons actifs |

| Uniformité thermique | ± 5 °C sur toute la carte | ± 1,5 °C avec contrôle de zone |

| Densité des broches | 200 broches/carte | 1 024 broches/carte |

| Durée de vie | 5 000 insertions | 50 000 avec placage or |

Les circuits imprimés multicouches avec plans de masse isolés minimisent la diaphonie lors des tests haute fréquence. J'ai déjà débogué une carte qui avait échoué aux tests EMI, ce qui était dû à une erreur de couture.

Comment intégrer des cartes de rodage à un équipement de test automatisé (ATE) ?

Un BIB sans ATE est comme un moteur sans carburant. L'intégration détermine le débit.

Une intégration réussie nécessite la correspondance des brochages du BIB avec les canaux du pilote/récepteur ATE via des cartes d'adaptation personnalisées, garantissant ainsi l'alignement temporel du signal pour les tests parallèles.

Liste de contrôle d'intégration

-

Mappage du signal

Alignez les canaux du pilote ATE sur la matrice de broches du BIB à l'aide d'outils de CAO comme Cadence Allegro. -

Calibrage de synchronisation

Compensation des délais de propagation (la mise à niveau de la catégorie 1 à la catégorie 5 sur les cartes de mon usine a permis de réduire les erreurs de synchronisation de 63 %).

- Synchronisation thermique

Synchronisation des programmes de test ATE avec les thermocycleurs de BIB via les protocoles MODBUS.

Les ingénieurs de test utilisent souvent des scripts Python pour automatiser les vérifications d'alignement ; notre équipe a développé une routine de vérification en 47 étapes.

Que doivent rechercher les fabricants lors de l'approvisionnement en cartes de rodage ?

Les cartes bon marché coûtent plus cher à long terme. Un client du Midwest remplaçait des cartes à 20 000 $ par an, contre une solution à 55 000 $ sur six ans.

Priorisez les fournisseurs proposant des rapports d'intégrité du signal[^5], des données de validation thermique[^6] et des plans de maintenance quinquennaux[^7]. Exigez des données de test de rodage pour les cartes elles-mêmes !

Matrice d'évaluation des fournisseurs

| Critère | Pondération | Questions à poser |

|---|---|---|

| Performance du signal | 30 % | Quelle est la fréquence maximale des broches testées ? |

| Cohérence thermique | 25 % | Afficher les variations de température au sein de la carte |

| Évolutivité | 20 % | Peut-on réutiliser les supports pour de nouveaux circuits intégrés ? |

| Contrat de niveau de service (SLA) de support | 15 % | Délai de réparation sur site ? |

| Coût par cycle de test | 10 % | Inclure les coûts d'alimentation/ATE ? |

Préférez-vous toujours des cartes d'évaluation pour des essais en conditions réelles. Un client a évité une conception défectueuse en testant des échantillons de fournisseurs dans des conditions ambiantes inférieures à 10 °C.

Conclusion

Les cartes de rodage garantissent la résistance des semi-conducteurs aux contraintes réelles grâce à des tests électriques et thermiques rigoureux. Un choix et une intégration appropriés permettent d'éviter des pannes coûteuses sur le terrain tout en respectant les normes de fiabilité automobiles et médicales.

[^1] : Découvrez comment les équipements de test automatisés améliorent l'efficacité et la précision des tests dans la fabrication de semi-conducteurs.

[^2] : Comprendre l'efficacité des tests de rodage peut vous aider à apprécier leur rôle dans l'amélioration de la fiabilité de l'électronique, en particulier dans les applications critiques. [^3] : L'étude des effets d'une mauvaise conception des cartes électroniques peut nous éclairer sur l'importance de la qualité dans la fabrication et les tests électroniques.

[^4] : La connaissance des chemins de signaux redondants peut nous aider à mieux comprendre leur contribution à la cohérence et à la fiabilité des tests électroniques.

[^5] : La compréhension des rapports d'intégrité des signaux est essentielle pour garantir la fiabilité et les performances des cartes de rodage dans les environnements de test.

[^6] : L'étude des données de validation thermique aide les fabricants à garantir que les cartes de rodage résistent aux variations de température pendant les tests, améliorant ainsi leur fiabilité.

[^7] : Un plan de maintenance sur 5 ans permet de réduire les coûts et de garantir un support à long terme, ce qui en fait un élément essentiel pour les fabricants qui s'approvisionnent en cartes de rodage.