Mon ordinateur portable s’est soudainement éteint pendant que je jouais la semaine dernière. Une surchauffe a ruiné ma session. Cette expérience m’a appris l’importance des circuits imprimés spécialisés. Les appareils gourmands en énergie nécessitent des circuits imprimés robustes.

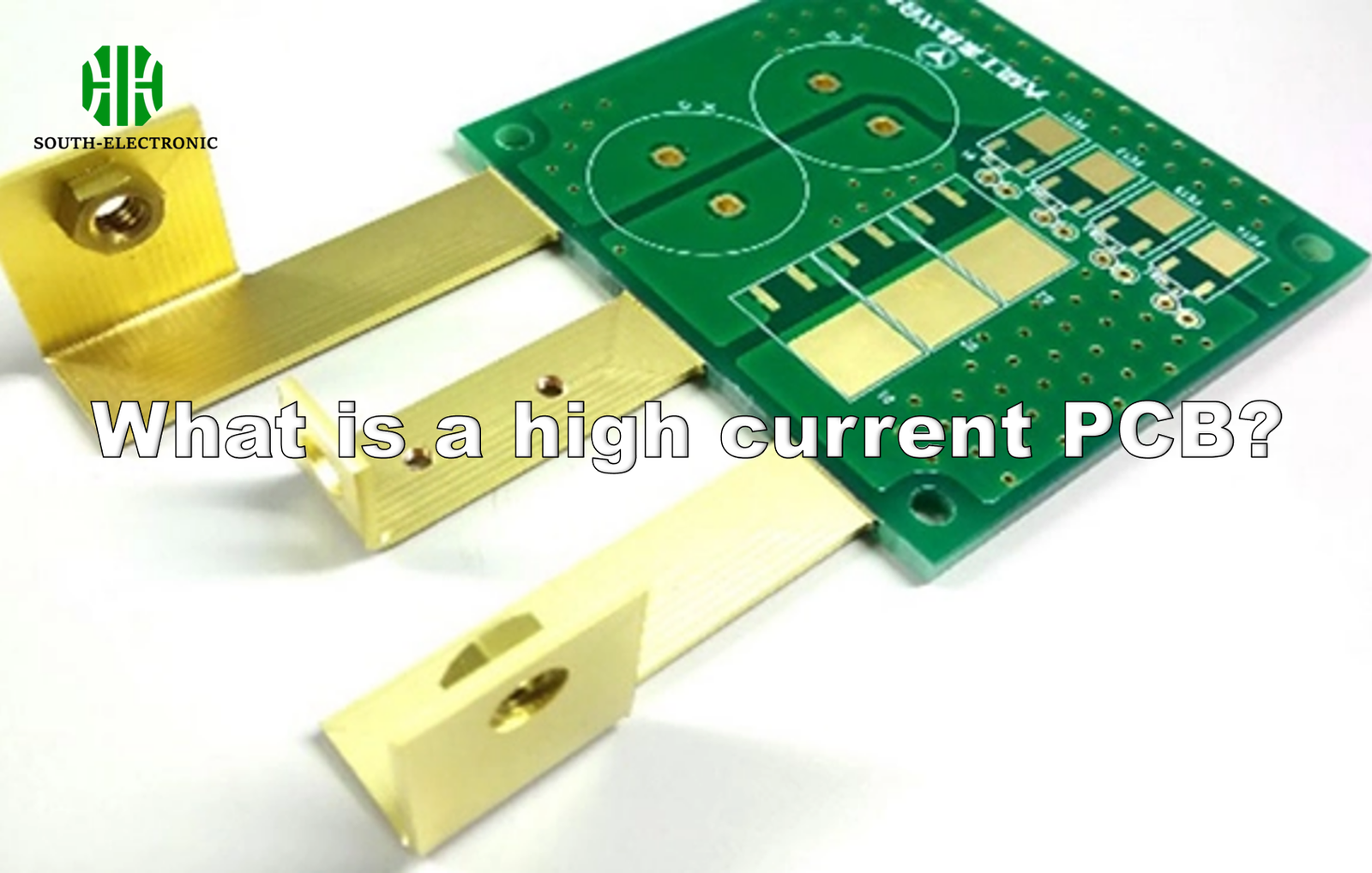

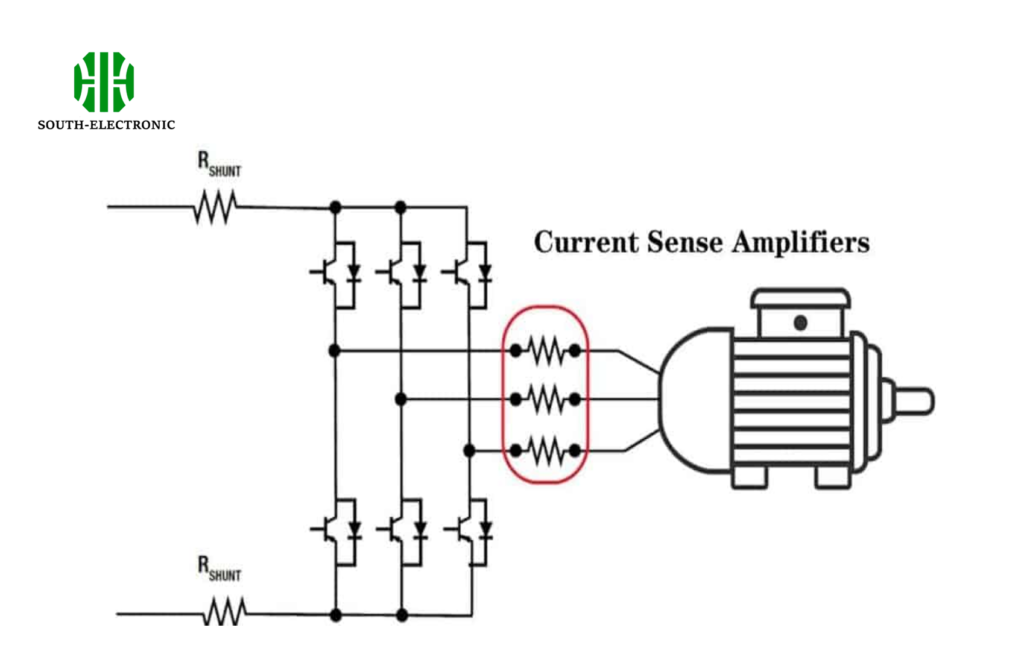

Les circuits imprimés à courant élevé supportent plus de 10 ampères grâce à des pistes de cuivre plus épaisses, des conceptions multicouches et des vias thermiques. Contrairement aux circuits imprimés classiques, ils gèrent efficacement la chaleur dans les applications exigeantes comme les voitures électriques, les machines industrielles et les alimentations. Ces circuits imprimés spécialisés empêchent les fusions lorsque le courant circule intensément.

Comprendre ces circuits imprimés nécessite une analyse approfondie. Explorons trois aspects essentiels que tout ingénieur devrait connaître.

Quels matériaux sont adaptés aux circuits imprimés à courant élevé ?

Ma première conception de circuit imprimé à courant élevé a échoué de manière spectaculaire. Le matériau FR-4 standard s’est déformé sous charge. Le choix du matériau est déterminant pour votre conception.

Les stratifiés cuivrés[^1] avec des indices de conductivité thermique[^2] supérieurs à 2,0 W/mK sont les plus performants, tout comme les substrats à noyau métallique (IMS) ou céramiques. Le polyimide et le FR-4 à Tg élevée supportent des températures supérieures à 150 °C, tandis que d’épaisses couches de cuivre de 110 à 590 g réduisent la résistance. Un choix judicieux des matériaux permet d’éviter les pannes thermiques catastrophiques lors des opérations à haute puissance.

Comparaison des propriétés critiques des matériaux

| Propriété | FR-4 standard | Noyau métallique (IMS) | Substrat céramique | Pourquoi c’est important |

|---|---|---|---|---|

| Conductivité thermique | 0,3 W/mK | 1-5 W/mK | 20-200 W/mK | Vitesse de dissipation thermique |

| Température nominale maximale | 130 °C | > 200 °C | > 300 °C | Prévient les défaillances matérielles |

| Épaisseur du cuivre | 28-58 g | 88-59 g | 88-28 g | Réduit la résistance des pistes |

| Stabilité dimensionnelle | Moyenne | Élevée | Très élevée | Prévient la déformation sous l’effet de la chaleur |

| Coût | Faible | Moyenne | Élevée | Contraintes budgétaires |

Quinze années d’expérience dans la fabrication d’alimentations électriques m’ont appris que les défaillances thermiques sont souvent dues à des choix de matériaux inappropriés. Lors de la conception de pistes de circuits imprimés à courant élevé, n’oubliez pas que l’épaisseur du cuivre a un impact direct sur la capacité de courant. Doubler le poids du cuivre quadruple l’intensité admissible. J’ai vu de nombreux ingénieurs négliger la résistance thermique diélectrique : la couche entre le cuivre et le substrat agit comme isolant. Pour les applications extrêmes, les céramiques en nitrure d’aluminium surpassent les options courantes malgré des coûts plus élevés. Leur conductivité étonnante de 150 à 180 W/mK évite les points chauds autour des bornes de circuits imprimés à courant élevé.

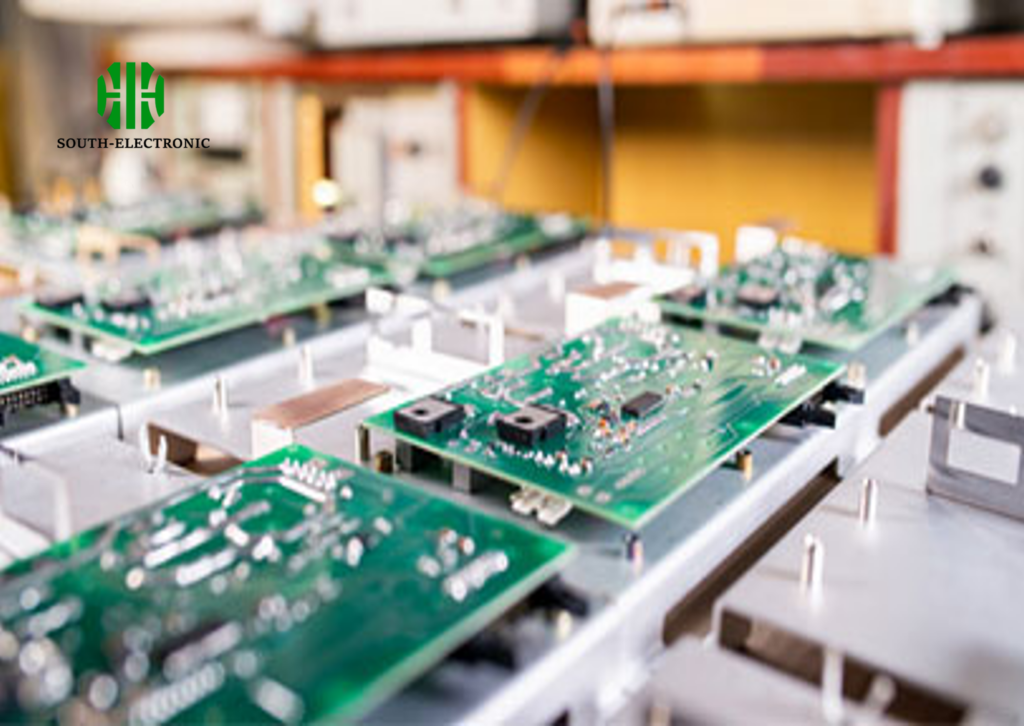

Quelles sont les difficultés de fabrication des circuits imprimés à courant élevé ?

Après avoir commandé mon premier lot de production, le fabricant m’a lancé : « Vos vias fondent !» Les défis de fabrication séparent la théorie de la réalité.

La gravure de cuivre épais nécessite des procédés spécialisés, car les méthodes standard érodent les pistes. Les trous métallisés nécessitent une épaisseur de cuivre supplémentaire pour les connecteurs PCB à courant élevé, tandis que les fonctionnalités de gestion thermique, comme les dissipateurs thermiques, ajoutent à la complexité. Un contrôle précis de l’impédance lors de la lamination devient crucial pour les cartes multicouches. Ces étapes augmentent considérablement les coûts et les risques de défaillance par rapport aux PCB classiques.

Qu’est-ce que la fabrication de PCB personnalisés

Analyse des défis de production

| Défi | PCB standard | Circuit imprimé à courant élevé | Approche de la solution |

|---|---|---|---|

| Gravure du cuivre | Facile | Difficile | Gravure différentielle |

| Qualité des parois de perçage | Tolérant | Critique | Cycles de perçage adaptatifs |

| Enregistrement des couches | ±3 mil | ±1 mil | Alignement avancé |

| Déformation thermique | Problème mineur | Risque grave | Refroidissement contrôlé |

| Fiabilité des vias | Standard | Maintenance élevée | Vias remplis/verticaux |

Lors de la fabrication, le cuivre épais nécessite une gravure par étapes, attaquant les couches à des vitesses différentes. Je me souviens d’un prototype où le cuivre de 284 g a arraché les traces en raison d’une gravure inégale. Autre point sensible : les compromis de gestion thermique lors de l’assemblage. L’axe Z est décalé dans le temps, ce qui fissure les soudures. Le montage de bornes de circuits imprimés à courant élevé nécessite des ancrages renforcés ; les pastilles standard se décollent sous la contrainte. La densité du cuivre pose également des problèmes de perçage ; la casse des forets augmente de 300 % avec des couches de cuivre supérieures à 170 g. Pour la conception de circuits imprimés à courant élevé, demandez toujours des coupons d’impédance et des coupes transversales avant la production complète. Le test supplémentaire de 200 $ pourrait vous faire économiser 20 000 $ en modifications de conception.

Comment tester la fiabilité des circuits imprimés à courant élevé ?

Mon skateboard électrique est tombé en panne en pleine pente l’été dernier. Aucun test n’est synonyme de danger pour les systèmes d’alimentation. Des protocoles de test certifiés sauvent des vies.

Effectuez des tests de cycle thermique de -40 °C à +125 °C avec une charge de courant continue. Mesurer l’instabilité de la résistance des bornes de courant, effectuer une IST pour vérifier les interconnexions et utiliser l’imagerie thermique pour détecter les points chauds sur les pistes. Ces méthodes valident les conceptions avant le déploiement.

Tests de validation essentiels

| Test | Équipement requis | Critères de réussite | Norme industrielle |

|---|---|---|---|

| Cyclage thermique | Chambre climatique | Variation de résistance < 5 % | IPC-9701A |

| HALT (hautement accéléré) | Chambre de vibration et de température | Aucune dégradation du matériau | MIL-STD-202 |

| Test de courant de pointe | Alimentation programmable | Absence d'arc ni de décoloration | IPC-2221B |

| Analyse de microsections | Microscopes | Vides de placage < 10 % | IPC-TM-650 |

La validation des connecteurs de circuits imprimés à courant élevé nécessite des enceintes climatiques spécialisées en fonctionnement continu. Testez toujours au-delà de la capacité nominale maximale ; je sollicite généralement les équipements à 130 % de leurs spécifications. Pour les pistes de circuits imprimés à courant élevé, les caméras infrarouges révèlent des points chauds invisibles en quelques secondes. Dans un dispositif médical, elles ont détecté un amincissement de piste de 0,3 mm que les méthodes traditionnelles n'ont pas détecté. Enfin, effectuez une analyse physique destructive sur les cartes sacrificielles[^5]. Des coupes transversales ont révélé un placage insuffisant dans mes premiers prototypes, provoquant des défaillances catastrophiques sur le terrain. Les marges de sécurité ne sont pas un luxe, mais une nécessité dans les directives de conception de circuits imprimés à courant élevé.

Conclusion

Les circuits imprimés à courant élevé exigent des matériaux spécialisés, une fabrication de précision et des tests approfondis. La maîtrise de ces techniques permet de créer des véhicules électriques plus sûrs et des systèmes industriels robustes.

[^1] : Découvrez comment les laminés cuivrés améliorent les performances et la fiabilité des circuits imprimés dans les applications haute puissance.

[^2] : Découvrez l'importance des indices de conductivité thermique des matériaux des circuits imprimés pour une gestion thermique efficace.

[^3] : Découvrez comment des fonctionnalités de gestion thermique efficaces peuvent prévenir les pannes dans les conceptions de circuits imprimés à courant élevé.

[^4] : Comprendre l'importance du contrôle d'impédance pour garantir l'intégrité du signal dans les circuits imprimés à courant élevé.

[^5] : Explorez l'utilisation de cartes sacrificielles lors des tests afin d'éviter des pannes coûteuses dans les produits finis.