Avez-vous déjà essayé de construire des composants électroniques sans fondations solides ? Vos composants se déplacent ou se cassent, ce qui engendre une frustration sans fin. Un circuit imprimé rigide résout ce problème grâce à un support structurel solide.

Un circuit imprimé rigide offre une base rigide pour le montage de composants électroniques. Fabriqué à partir de matériaux comme l’époxy FR4, il assure la stabilité et des connexions fiables dans des appareils tels que les ordinateurs ou les équipements médicaux, où aucun mouvement n’est nécessaire.

Maintenant que vous avez compris les bases, il est crucial de choisir le bon type. Explorons les options simple face, double face et multicouche pour votre prochain projet.

Avez-vous besoin de circuits imprimés rigides simple face, double face ou multicouche ?

Vous avez des difficultés avec des circuits complexes dans des espaces restreints ? L’encombrement des composants nuit à leur fonctionnalité. Adapter les couches de votre circuit imprimé à votre projet permet d’éviter ce désordre.

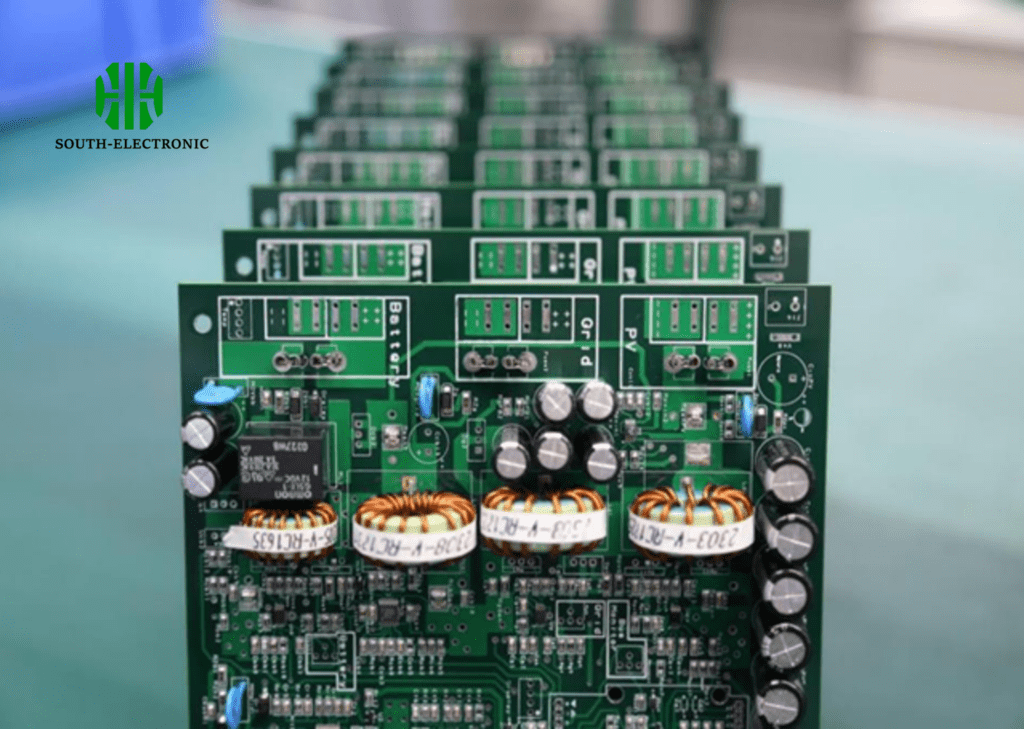

Choisissez une carte simple face pour les circuits basiques, une carte double face pour une complexité moyenne et une carte multicouche pour l’électronique avancée. Les couches augmentent les possibilités de routage tout en conservant des cartes compactes.

Principales différences entre les types de couches

Voici une méthode claire pour choisir la structure de votre PCB :

| Type | Idéal pour | Coût | Limitations |

|---|---|---|---|

| Simple face | Calculatrices, jouets | Prix le plus bas | Espace composants limité |

| Double face | Alimentations, IoT | Prix moyen | Nécessite un alignement précis |

| Multicouche (4+) | Smartphones, serveurs | Prix le plus élevé | Processus de fabrication complexe |

Les cartes simple face ne contiennent du cuivre que sur une seule face. Elles sont idéales pour les composants simples. Les cartes double face se connectent par des trous entre les couches. C’est particulièrement efficace pour les appareils électroménagers. Les conceptions multicouches s’empilent comme des sandwichs. Elles s’adaptent à des appareils complexes malgré leur petite taille. J’ai déjà essayé de forcer des circuits avancés en une seule couche ; la surchauffe m’a appris que les conceptions denses nécessitent des solutions multicouches.

Combien coûte un circuit imprimé rigide ?

Vous voyez des devis de circuits imprimés étonnamment élevés ? La confusion des prix retarde souvent les projets. Comprendre les facteurs de coût permet d’économiser de l’argent et d’éviter des soucis.

Les cartes FR4 standard coûtent entre 5 et 50 $ selon les spécifications. Les principaux facteurs de coût incluent la taille, le nombre de couches et des caractéristiques spéciales comme les matériaux haute fréquence pour une meilleure fiabilité du signal.

Trois principaux aspects du prix

- Les matériaux sont importants

L’époxy FR4 standard est le moins cher. Les cartes à dos aluminium coûtent 20 % de plus pour la dispersion de la chaleur.

-

Complexité de traitement

Les petits trous de moins de 0,3 mm ou les multiples couches de cuivre nécessitent des forets spécialisés, ce qui augmente le temps de main-d’œuvre. -

Remises sur quantité

Les prototypes coûtent entre 20 et 80 $ par carte, mais commander plus de 100 unités réduit les prix de 60 %.

L’épaisseur du matériau a également un impact sur le coût. Les cartes épaisses résistent aux environnements industriels, mais augmentent le coût des matériaux comme les bases en cuivre lourdes. Le choix des délais de livraison est également important : les commandes urgentes sous 24 heures entraînent des frais d’urgence de 50 %. Soumettez toujours des spécifications détaillées à l’avance pour garantir l’exactitude.

Quand envisager des alternatives flexo-rigides plutôt que des circuits imprimés rigides ?

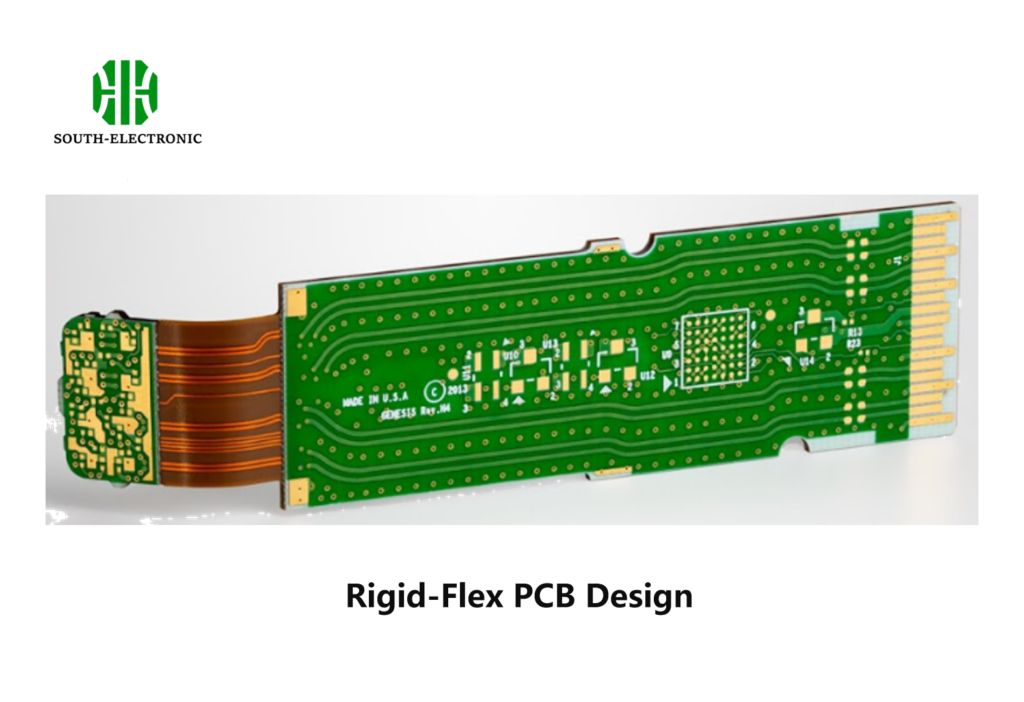

Votre conception se plie-t-elle ou se tord-elle pendant le fonctionnement ? Les cartes rigides fissurées sont fréquentes dans les appareils portables. Les pannes surviennent lorsque la rigidité entrave le mouvement.

Optez pour des circuits imprimés flexo-rigides lorsque les appareils nécessitent une flexion régulière. Ils associent des circuits imprimés solides reliés par des bandes flexibles. Cette approche hybride prévient les dommages dus aux contraintes physiques dans des domaines comme la robotique ou les appareils pliables, soumis à des mouvements constants.

Scénarios de comparaison pour une meilleure fiabilité

| Situation | Risque des circuits imprimés rigides | Avantage des circuits imprimés rigides-flexibles |

|---|---|---|

| Restrictions d’espace (par exemple, caméras) | Routage difficile | Le pliage 3D réduit le volume |

| Environnements vibratoires | Ruptures des soudures | Absorbe les mouvements sans se fissurer |

| Changements d’assemblage fréquents | Plusieurs cartes nécessitent des connecteurs | La conception monobloc simplifie le travail |

L’équipement militaire utilise souvent la technologie rigide-flexible. Les radios des équipements militaires sont soumises à des mouvements extrêmes. Les pièces rigides abritent les puces électroniques en toute sécurité. Les sections flexibles supportent la flexion entre les plaques de blindage. Les capteurs aérospatiaux présentent des avantages similaires : moins de connexions signifie une meilleure fiabilité en cas de turbulence. Cependant, ces hybrides coûtent 25 % de plus au départ. Cet investissement garantit la longévité de ces capteurs, même après des cycles de mouvement répétés.

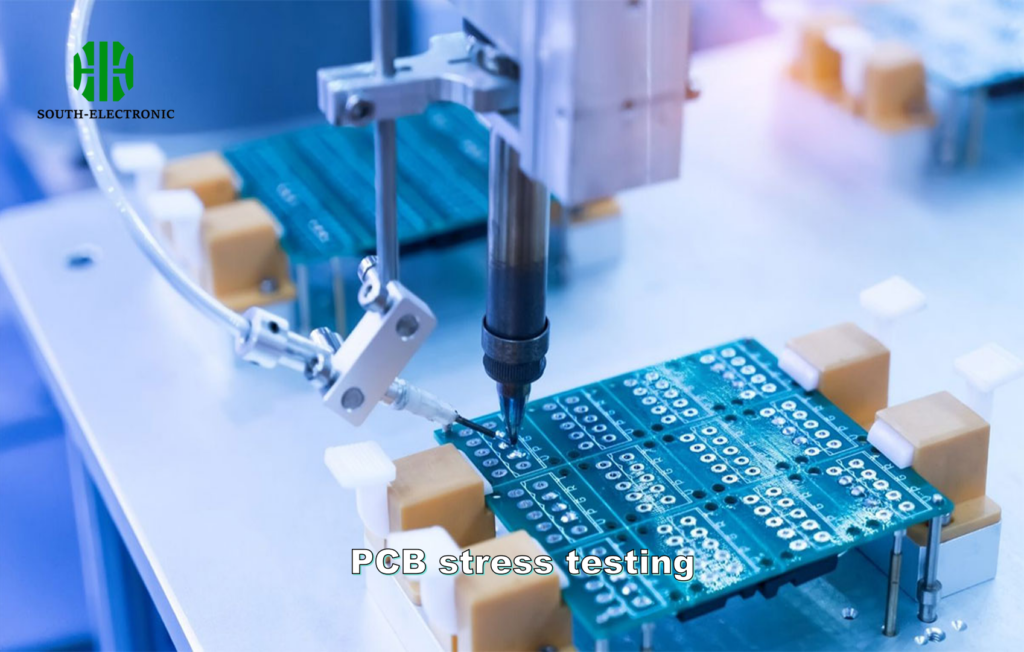

Quelles méthodes de test permettent de vérifier la fiabilité des circuits imprimés rigides ?

Vous craignez qu’une carte défectueuse ne passe l’inspection ? Des problèmes cachés sont à l’origine de pannes sur le terrain. Des tests rigoureux empêchent les composants électroniques défectueux d’atteindre les clients.

Les tests courants incluent l’inspection optique automatisée (AOI) et la vérification en circuit (ICT). Ces méthodes vérifient les connexions par sondage électrique précis. Elles détectent les circuits ouverts ou les valeurs incorrectes des composants pour une qualité constante.

Quatre techniques de vérification essentielles

-

Scan AOI

Des caméras scannent rapidement les cartes à la recherche de problèmes physiques, comme des soudures manquantes ou un mauvais positionnement des composants. -

Test de balayage des limites

Vérifie la communication des circuits intégrés à l’aide de broches spécialisées. Cela permet de valider les puces complexes. -

Tests fonctionnels

Teste l’intégralité de la carte en simulant des schémas d’utilisation réels. Les séquences de mise sous tension sont reproduites. -

Contrôle des contraintes environnementales

Les cartes sont soumises à des tests de cycles thermiques ou de vibrations. Cela permet d’identifier rapidement les points faibles.

Un client a déjà évité les tests de cycles thermiques pour gagner du temps. Ses cartes grand public sont tombées en panne après 3 mois dans des climats chauds. Une inspection rigoureuse augmente le temps de production de 15 %, mais évite des rappels coûteux. L’analyse par rayons X permet également d’identifier les défauts des structures multicouches. Les tests de rodage permettent également de faire fonctionner les cartes à haute tension pendant de longues périodes.

Conclusion

Choisir les cartes de circuits imprimés rigides appropriées implique de comprendre les couches, les coûts, les options flexibles et les processus de vérification. Des tests rigoureux garantissent la fiabilité de l’électronique.