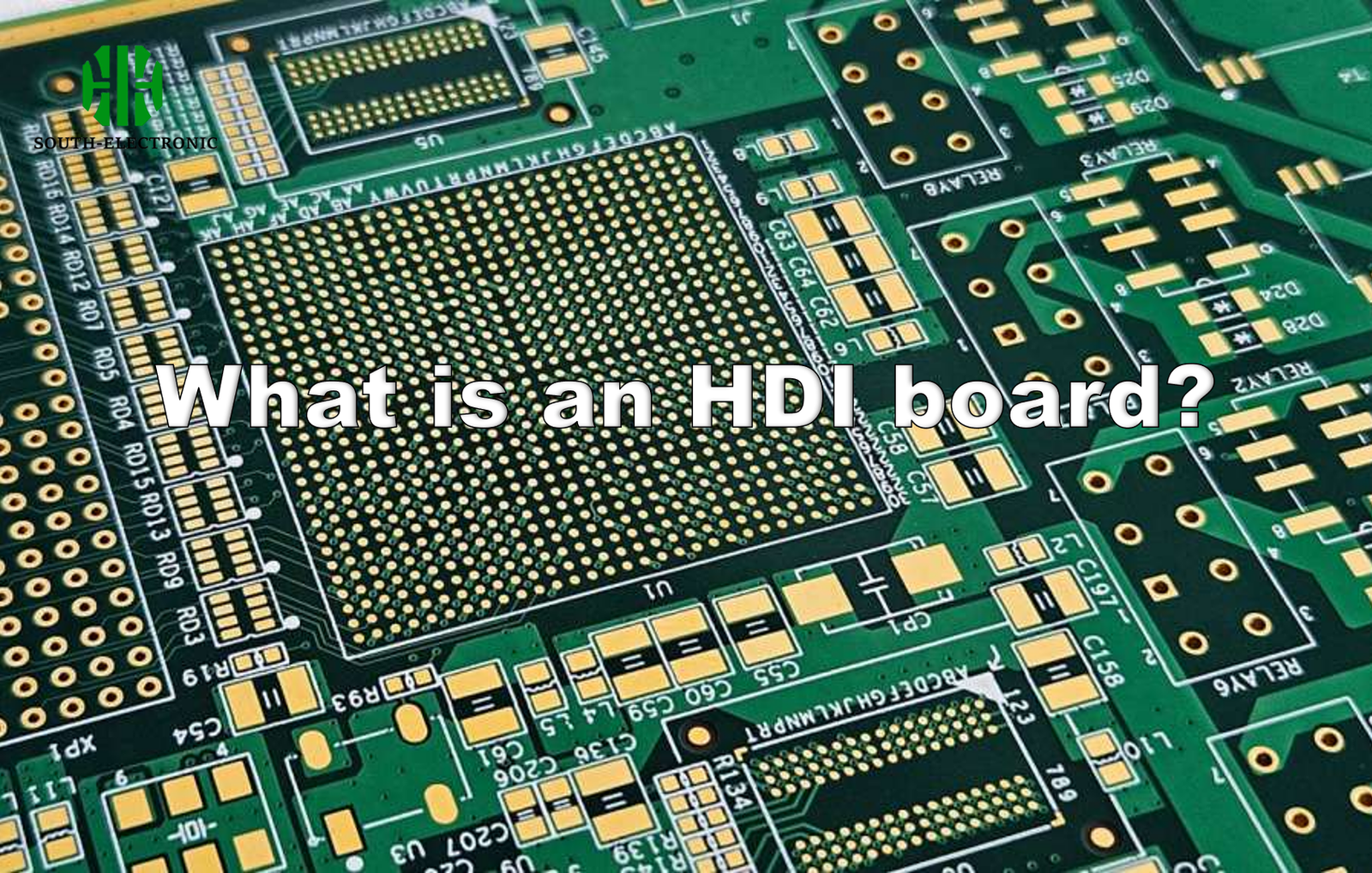

Vous êtes-vous déjà demandé pourquoi votre téléphone devient de plus en plus fin, mais aussi intelligent ? Les circuits imprimés traditionnels atteignent leurs limites physiques. Les cartes HDI franchissent ces barrières.

HDI signifie High Density Interconnect. Ces cartes de circuits imprimés permettent d’intégrer davantage de câblage dans un espace réduit grâce à des micro-vias borgnes et enterrés. Elles créent des chemins 20 % plus étroits que les circuits imprimés standard, permettant ainsi des composants électroniques plus compacts et plus puissants.

Maintenant que nous avons défini le HDI, dissipons les idées reçues sur cette technologie. Il existe des différences clés que beaucoup négligent.

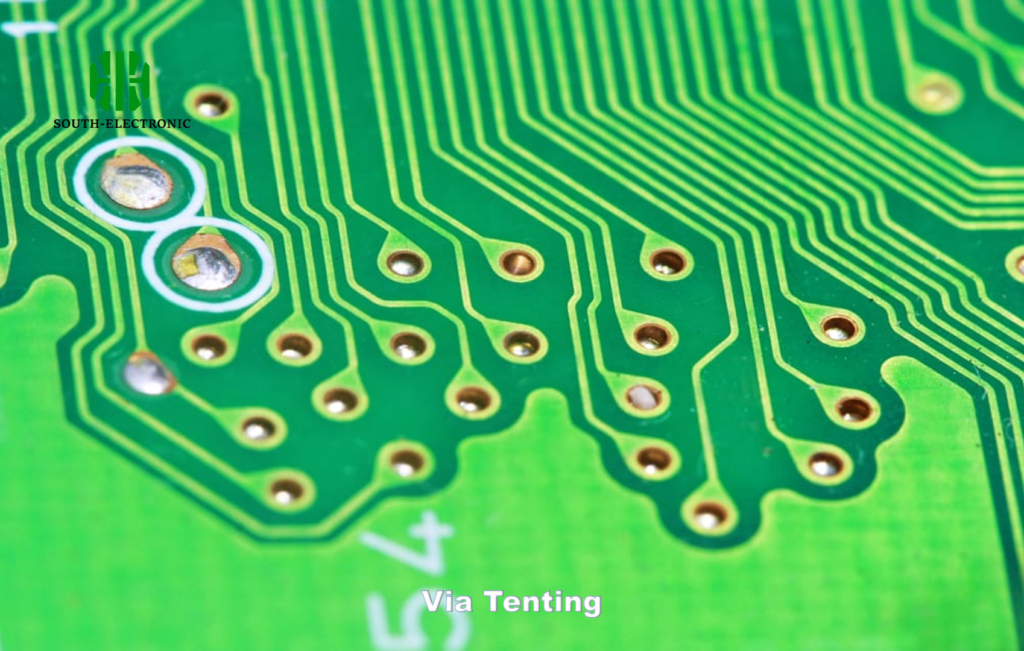

Tous les circuits imprimés avec vias borgnes et enterrés sont-ils des HDI ?

La mention « vias borgnes » sur les spécifications ne signifie pas automatiquement qu’il s’agit d’un HDI. De nombreux ingénieurs supposent le contraire. Cette idée fausse influence les choix de conception.

Tous les circuits imprimés avec vias borgnes ou enterrés ne sont pas considérés comme des HDI. La véritable HDI requiert des caractéristiques de densité supplémentaires : des micro-vias de moins de 150 µm de diamètre et un espacement des conducteurs inférieur à 100 µm. Les vias seuls ne définissent pas la technologie.

Trois caractéristiques essentielles de la HDI

Voici les exigences de densité qui distinguent la HDI des autres cartes aux caractéristiques similaires :

| Caractéristiques | PCB standard | Carte HDI |

|---|---|---|

| Diamètre des vias | > 200 µm | ≤ 150 µm |

| Largeur/Espacement des lignes | > 100 µm | ≤ 100 µm |

| Construction de couches | Une seule étape | Lamination séquentielle |

| Technologie des vias | Traversant uniquement | Micro-borgne/enterré + rempli |

Les vias simples ne suffisent pas à offrir une densité élevée. Les micro-vias et les chemins de câbles à espacement serré réduisent de 60 % la taille des circuits. La lamination séquentielle empile les couches conductrices comme des galettes compressées. Cette combinaison permet de gérer deux fois plus de composants qu’une carte standard de même taille.

Comment différencier les cartes HDI de premier, deuxième et troisième ordre ?

Les fabricants vantent la supériorité des « HDI d’ordre élevé ». Pourtant, rares sont ceux qui expliquent les changements fonctionnels que ces niveaux entraînent. Démystifions le système d’ordre.

Les ordres indiquent la complexité de la construction : le premier ordre comporte une couche de micro-via. Le second ordre relie deux couches par des vias décalés. Le troisième ordre ajoute des micro-vias empilés et nécessite un perçage laser.

Complexité de construction de A à Z

Considérez les ordres comme des étages supplémentaires à un bâtiment : chacun augmente les exigences structurelles :

Caractéristiques HDI de premier ordre

Comme un échafaudage de base. Une seule couche de micro-vias relie les couches adjacentes. Prise en charge d’une complexité moyenne : 6 à 8 couches. Utilisé dans les montres connectées. Délai de production : 3 à 5 jours.

Différences HDI de second ordre

Ajoute des connexions diagonales. Les vias décalés permettent de sauter des couches. Permet plus de 10 couches. Nécessite un empilement partiel. Courant dans les capteurs médicaux. Ajoute 40 % d’étapes de fabrication.

Capacités HDI de troisième ordre

Des microvias empilés relient les couches non adjacentes. Trous percés au laser de moins de 75 μm. Plaqué cuivre rempli dans les trous. Utilisé dans les composants satellites. Coût trois fois supérieur à celui du premier ordre.

Quelles sont les différences entre les cartes HDI et les circuits imprimés classiques ?

Les circuits imprimés classiques dominent encore l’électronique simple. Mais ils s’effondrent lorsqu’ils sont soumis à des contraintes excessives. Découvrez pourquoi HDI les remplace dans les applications haut de gamme.

Différences clés : densité de câblage 8 fois supérieure, dissipation thermique 3 fois supérieure et intégrité du signal 50 % supérieure. De plus, le HDI prend en charge les BGA au pas de 0,3 mm, ce qui est impossible pour les circuits imprimés standard.

Analyse comparative des performances

Les circuits imprimés standard se distinguent par leur capacité à offrir un circuit imprimé HDI performant. Comparez les spécifications clés :

| Paramètres | Circuit imprimé FR-4 standard | Carte HDI | Avantage |

|---|---|---|---|

| Largeur de piste minimale | 127 μm | 50 μm | 61 % plus fine |

| Vias par cm² | 20 | 130 | 550 % de plus |

| Transitions de couches | Vias traversants uniquement | Micro-vias toutes couches | Routage flexible |

| Nombre maximal de couches | 20 | 60+ | Évolutivité |

| Perte de signal | Élevée au-delà de 3 GHz | Faible jusqu’à 10 GHz | Capacité de débit |

Les connexions toutes couches du HDI réduisent la longueur du trajet du signal de 40 %. Cela réduit les interférences. Les pistes fines permettent d’intégrer 5 fois plus de transistors. Le HDI supporte une charge thermique de 100 W/mm² contre 30 W sur les cartes standard. Pour les objets connectés et l’aéronautique, ces chiffres sont déterminants pour les conceptions.

Conclusion

Les cartes HDI permettent la miniaturisation des technologies actuelles grâce à leur architecture à micro-vias et à leurs architectures multicouches. Elles surpassent les circuits imprimés classiques là où la densité est primordiale. Elles sont essentielles pour les appareils de pointe.