Les réflexions de signaux perturbent les performances de vos circuits imprimés haute vitesse ? Vous rencontrez des problèmes d’intégrité ? Découvrez comment le rétroperçage résout les problèmes de stubs et sauve vos conceptions.

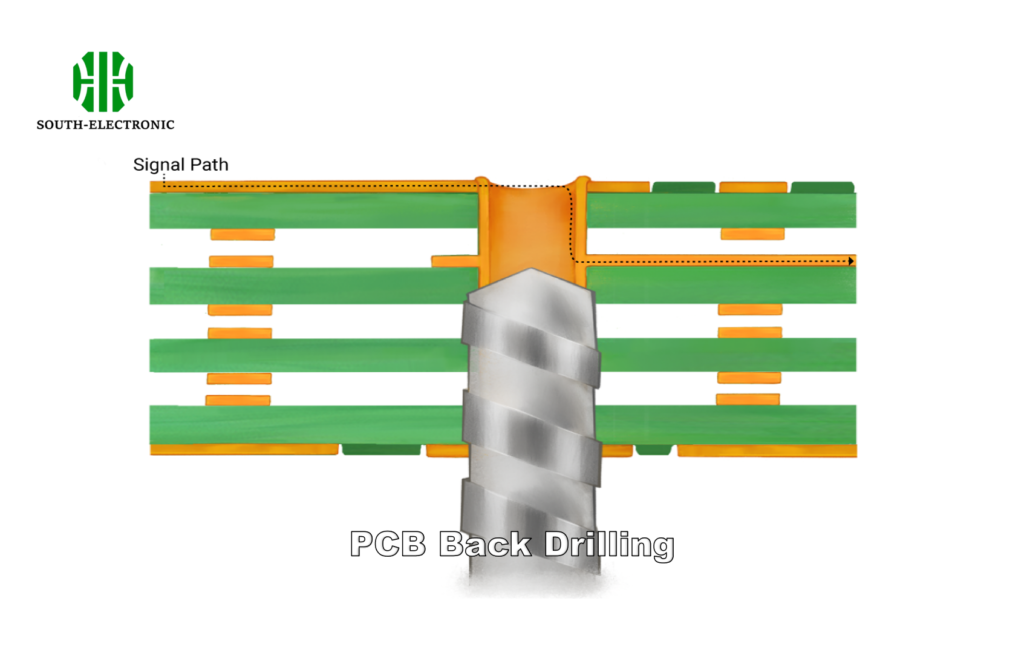

Le rétroperçage supprime le cuivre inutilisé « via les stubs[^1] » dans les circuits imprimés multicouches grâce à un perçage à profondeur contrôlée depuis le côté opposé. Cela élimine les réflexions de signal à hautes fréquences, garantissant des transmissions plus nettes dans des applications comme la 5G et les cartes mères de serveurs.

Mais comment fonctionne exactement ce processus ? Et a-t-il un impact sur la durabilité de votre carte ? Détaillons les étapes critiques et les facteurs de fiabilité que tout ingénieur devrait prendre en compte.

Comment se déroule le rétroperçage d’un circuit imprimé ?

La distorsion du signal provenant des vias vous frustre ? Le rétroperçage précis des trous de circuit imprimé nécessite des méthodes précises pour résoudre les problèmes d’adaptation d’impédance sans endommager les couches fonctionnelles.

Les fabricants utilisent un foret plus grand que le trou d’origine, perçant depuis l’arrière jusqu’à une profondeur précalculée. Cela permet d’éliminer le segment de cuivre non fonctionnel tout en préservant les connexions aux couches actives grâce à un contrôle de profondeur méticuleux.

Précision du perçage arrière

Trois facteurs déterminent la réussite :

- Calcul de profondeur – Basé sur les exigences de la couche de signal

- Précision d’enregistrement – Alignement avec une tolérance de ± 25 µm

- Stabilité du perçage – Contrôle des vibrations pendant le fonctionnement

| Paramètre | Impact | Méthode de contrôle |

|---|---|---|

| Diamètre de perçage | Doit éliminer les résidus de cuivre | 0,15 mm > trou d’origine |

| Vitesse de perçage | Empêche l’arrachement du matériau | 150-300 kr/min avec cycles de perçage |

| Tolérance de profondeur | Empêche l’endommagement des couches | ±50 μm grâce au contrôle de profondeur par paliers |

Le processus de contre-perçage commence par une analyse du signal identifiant les stubs problématiques. Le recalage par rayons X aligne les cibles de perçage avant que les machines CNC n’exécutent le perçage à profondeur contrôlée. Le micro-sectionnement post-processus valide l’élimination des stubs : nous inspectons toutes les 10 cartes pour vérifier qu’aucun débris de cuivre ne reste dans les chemins RF critiques.

Le contre-perçage affecte-t-il la fiabilité des circuits imprimés ?

Vous craignez que le perçage des circuits imprimés fragilise vos cartes ? Examinons les risques de défaillance réels et les mythes sur les performances.

Un contre-perçage correctement réalisé préserve l’intégrité des circuits imprimés. Des problèmes potentiels, tels qu’une réduction de la résistance mécanique, surviennent uniquement en cas de contrôle de profondeur incorrect ou de retouches excessives, et non avec les procédés de contre-perçage standard de la tôle.

Vérifications de fiabilité que nous effectuons

Des tests rigoureux réfutent les inquiétudes concernant la durabilité :

- Contrainte thermique – Simulations de refusion de soudure x3

- Tests de vibration – Scans de résonance 15 G

- Tests de traction – Comparaison de la résistance avant/après perçage

| Mode de défaillance | Niveau de risque | Atténuation |

|---|---|---|

| Délaminage | Faible ( ± 75 μm | |

| Gestion des débris | Prévient les courts-circuits | Nettoyage manuel |

Nous exigeons des fournisseurs qu’ils présentent des systèmes automatisés d’étalonnage de profondeur. Les meilleurs effectuent des analyses d’impédance sur des coupons de test de chaque panneau. Évitez les ateliers utilisant des paramètres de perçage universels : chaque conception nécessite des calculs personnalisés. Demandez toujours des microsections avec une numérotation séquentielle correspondant à votre bon de commande.

Conclusion

Le contre-perçage élimine les stubs perturbateurs de signal sans compromettre la fiabilité lorsqu’il est réalisé correctement. Choisissez des fournisseurs qui valident chaque étape avec des données quantifiables.

[^1] : Découvrez les stubs de via et leur rôle dans l’intégrité du signal pour améliorer vos conceptions de circuits imprimés.

[^2] : Explorez l’impact des réflexions de signal sur vos conceptions et découvrez des stratégies pour les atténuer.

[^3] : Découvrez l’importance du contrôle de la profondeur pour garantir la réussite des processus de contre-perçage.

[^4] : Découvrez l’impact du contre-perçage sur la résistance mécanique et les points à surveiller pendant le processus.

[^5] : La compréhension des cycles thermiques est essentielle pour garantir la fiabilité des circuits imprimés dans divers environnements.

[^6] : Les tests TDR sont essentiels pour vérifier le retrait des stubs ; découvrez comment il garantit la qualité dans la production de PCB.