Vos circuits imprimés sont-ils défaillants ? De minuscules composants compromettent la fiabilité ? La soudure BGA résout les problèmes de connexion les plus complexes de l’électronique moderne.

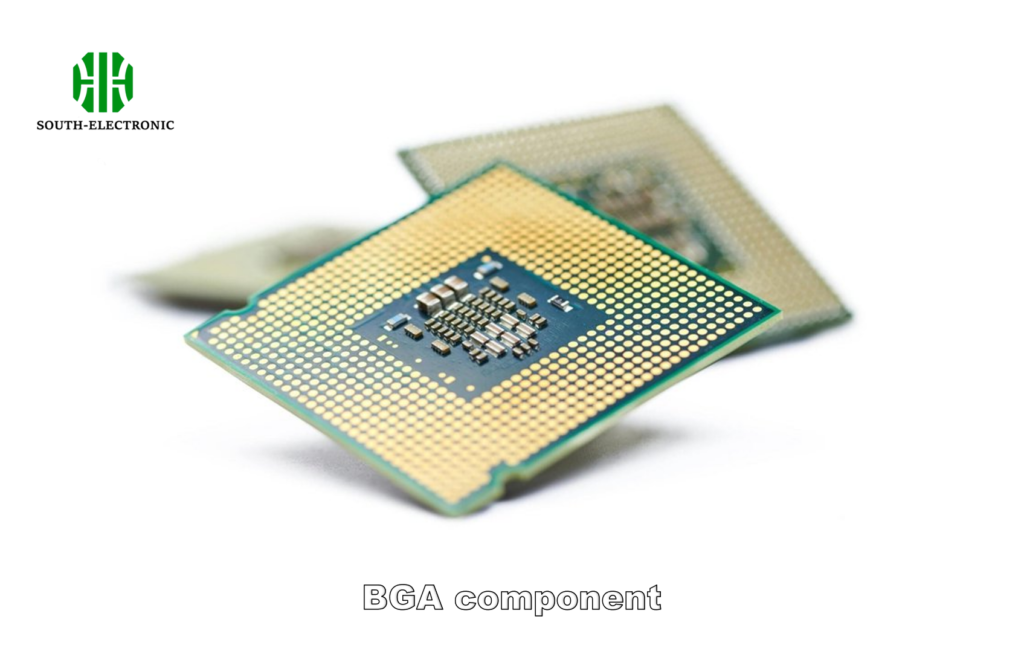

La soudure BGA fixe les puces à l’aide de billes de soudure microscopiques. Elle remplace les pattes fragiles par une grille de sphères fondues. Cette technique permet aux puces miniatures de supporter des puissances et des vitesses élevées. Des méthodes BGA appropriées préviennent les pannes de connexion sur les téléphones et les ordinateurs.

La soudure traditionnelle rencontre des difficultés avec l’électronique d’aujourd’hui. Les techniques BGA sont différentes. Explorons les défis et solutions courants.

Comment éviter les défauts courants de soudure BGA, comme les pontages et les vides ?

Des joints BGA défectueux provoquent des pannes mystérieuses ? Des défauts cachés détruisent les appareils ultérieurement ? Maîtrisez votre processus pour éviter des reprises coûteuses.

Éliminez les défauts grâce à un contrôle précis du volume de soudure. Des surfaces propres garantissent des liaisons solides. Une température de four correcte prévient les bulles et les courts-circuits. Des guides visuels détectent les erreurs rapidement.

Décryptage des stratégies de prévention des défauts

Deux problèmes principaux affectent les joints BGA :

Les pontages provoquent des courts-circuits

Les billes de soudure adjacentes fondent ensemble. Cela se produit en cas d’excès de pâte à souder ou de chauffage inégal. Utilisez une épaisseur de pochoir précise. Limitez l’application de pâte aux points de contact des billes. Un chauffage lent permet à la pâte de s’écouler correctement.

Les vides fragilisent les connexions

Des poches d’air se cachent à l’intérieur des billes de soudure. Elles se fissurent sous l’effet de la chaleur. L’humidité est à l’origine de la plupart des bulles. Étuver les composants pour éliminer l’humidité avant l’assemblage. Les courbes de température sont très importantes :

| Étape | Objectif | Conseil pour la réduction des vides |

|---|---|---|

| Préchauffer | Préchauffage en douceur | Rampe inférieure à 2 °C/seconde |

| Trempage | Activation du flux | Maintien 60 à 90 secondes |

| Refusion | Fonte de la soudure | Pointe à 230-250 °C |

| Refroidissement | Solidification des joints | Vitesse de refroidissement rapide |

Le type de flux influence la formation de bulles. Les flux à faible volatilité retiennent moins de poches d’air. Vérifiez la température du four à l’aide de plusieurs capteurs. Testez d’abord avec des défauts artificiels. De petits changements évitent les pannes plus importantes par la suite.

Quel équipement est essentiel pour réussir une soudure BGA ?

Les résultats incohérents vous frustrent ? Les pièces gaspillées augmentent les coûts ? Des outils adaptés garantissent une soudure parfaite du premier coup.

Les outils essentiels assurent des connexions précises. Les pochoirs appliquent des quantités exactes de soudure. Les fours de refusion contrôlent parfaitement la température. Les rayons X détectent les défauts cachés à l’intérieur des joints. Les microscopes détectent les problèmes de surface que d’autres ne voient pas.

Outils indispensables expliqués

Trois catégories répondent à vos besoins :

Matériel de préparation

Les pochoirs en acier inoxydable découpés au laser gèrent le volume de pâte. J’adapte les dimensions des ouvertures aux diamètres des billes. Les stations de nettoyage éliminent l’oxydation. Les fours de cuisson sèchent les composants pendant 8 heures à 125 °C avant l’assemblage.

Systèmes de brasage

Les fours de refusion à convection forcée sont les plus efficaces. Ils doivent comporter au moins 10 zones de chauffe et une injection d’azote. Les stations de reprise BGA combinent des éléments chauffants et des capteurs de vide. Les plaques de préchauffage empêchent les dommages thermiques aux pièces environnantes. Les thermocouples surveillent la température réelle des cartes.

Matériel d’inspection

Les microscopes numériques examinent le positionnement avec un zoom 50x avant le chauffage. Les appareils à rayons X révèlent les problèmes à l’intérieur des joints. Mon exigence minimale : des systèmes 130 kV avec imagerie numérique. Des caméras thermiques confirment une répartition uniforme de la chaleur sur les cartes.

Un logiciel dédié analyse automatiquement les images radiographiques. Il détecte les vides de moins de 25 % du diamètre avant qu’ils ne se rompent. N’oubliez pas : de bons outils coûtent moins cher que des cartes mises au rebut.

Comment inspecter la qualité des soudures BGA ?

Les cartes défectueuses passent les contrôles visuels ? Les clients retournent-ils des appareils « en état de marche » ? Une inspection efficace permet de détecter rapidement les défauts cachés.

Utilisez les rayons X pour visualiser l’intérieur des soudures. Suivez les problèmes de forme et la taille des bulles. Mesurez les connexions par rapport aux normes industrielles. Comparez les résultats entre les cycles de production.

Méthodes d’évaluation efficaces

L’inspection se déroule en trois étapes :

Contrôles avant refusion

Mesure des dépôts de pâte à braser après impression. Ciblez une couverture de 75 à 85 % de la surface des pastilles. Vérifiez l’alignement des composants à l’aide de systèmes optiques. Un décalage de 0,1 mm seulement peut entraîner des défaillances des joints. Enregistrez les positions avant le chauffage pour comparaison ultérieure.

Évaluation après refusion

Utilisez des systèmes automatisés à rayons X pour examiner les joints. Recherchez :

- Espacement des billes (le pontage montre des cercles en contact)

- Répartition des vides (plus de 15 % = remplacer le joint)

- Effondrement des billes (la hauteur indique la résistance de la connexion)

Les bons joints présentent des formes rondes et un espacement régulier. Les mauvais joints semblent écrasés ou mal alignés.

Échantillons pour essais destructifs

Coupez des planches aléatoires chaque semaine pour les tester. Les essais de cisaillement mesurent la résistance de la connexion. Les coupes transversales révèlent les structures internes. Les essais de pelage vérifient l’adhérence des pastilles. Je détecte ainsi des fissures microscopiques avant que des défaillances ne surviennent sur le terrain.

Les logiciels modernes codent les problèmes par couleur lors des scans. Les zones rouges indiquent les défauts immédiats. Les drapeaux jaunes nécessitent une surveillance continue. Des mesures continues permettent d’éviter les réclamations des clients.

Conclusion

Le soudage BGA résout les défis de l’électronique moderne. Un équipement adéquat prévient les défauts. Une inspection précise garantit la durabilité. Maîtrisez ces étapes pour des circuits imprimés fiables.