Qu’est-ce que l’imagerie directe par laser (LDI) ?

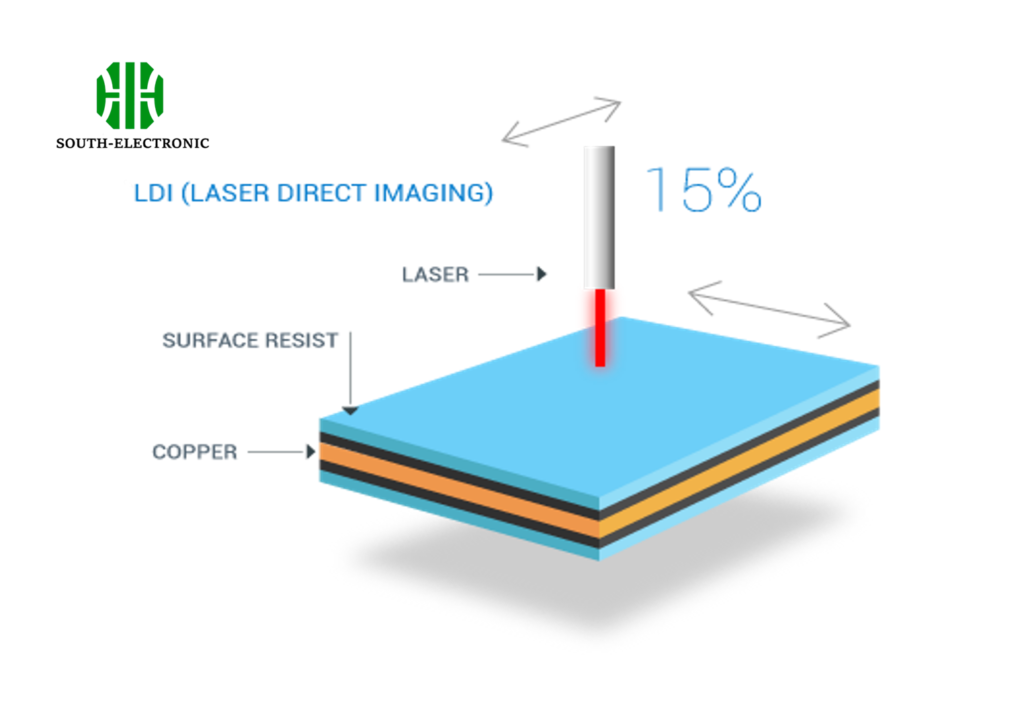

L’imagerie directe par laser est un processus photolithographique avancé qui élimine le besoin d’outils photographiques physiques. L’imagerie directe par laser (LDI) a révolutionné l’industrie de la fabrication des circuits imprimés (PCB). En exposant directement des motifs enregistrés numériquement sur le photorésist sans avoir besoin d’un outil photographique, le LDI offre une précision, une rapidité et des avantages environnementaux inégalés.

Le processus LDI

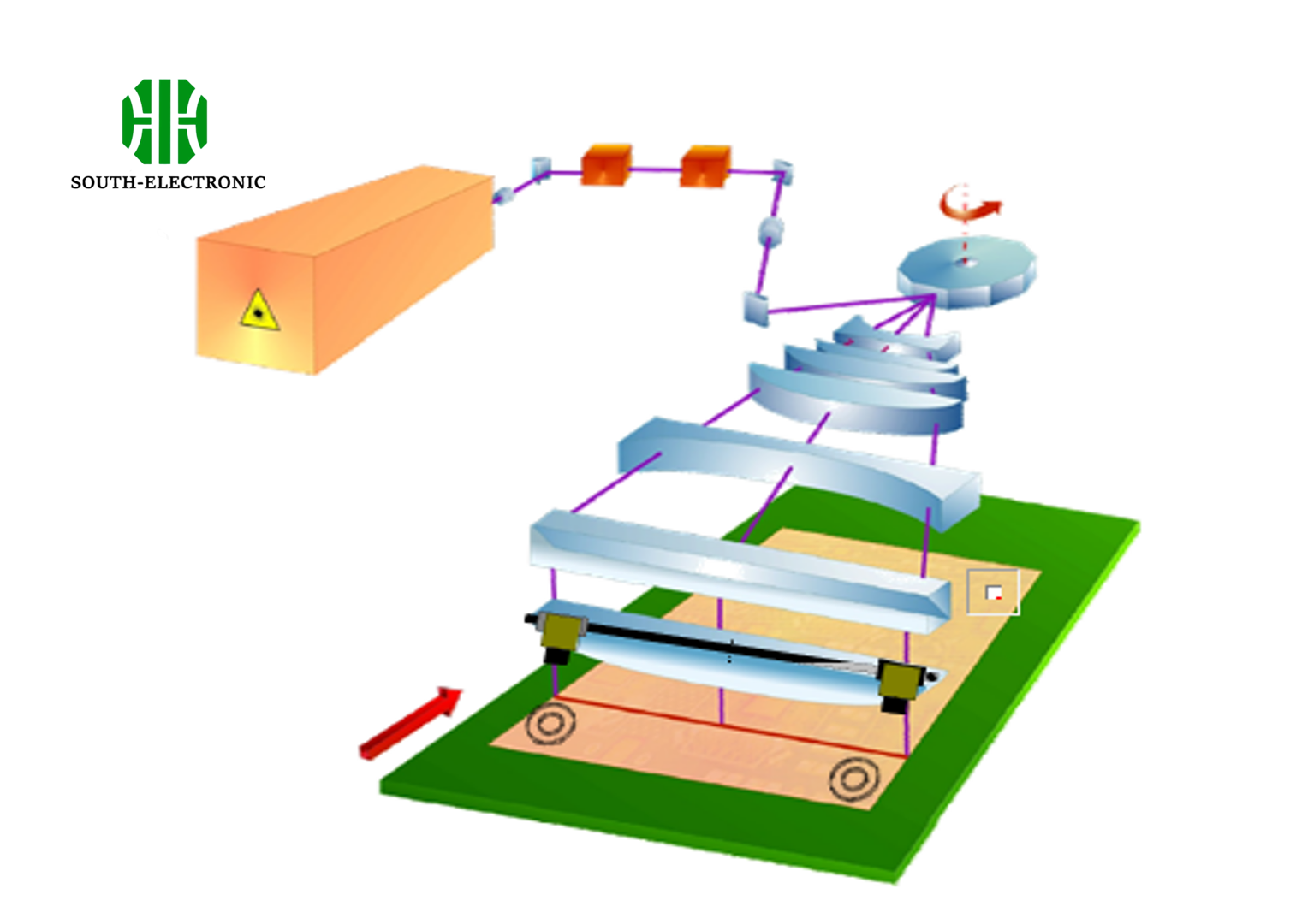

L’imagerie directe par laser est un processus photolithographique avancé qui élimine le besoin d’outils photographiques physiques. Au lieu de cela, il utilise un faisceau laser contrôlé par ordinateur pour transférer le design du circuit directement sur la couche de photorésist du PCB. Le processus implique plusieurs étapes clés :

- Préparation : Le substrat du PCB est nettoyé et préparé, en veillant à ce qu’aucun contaminant n’affecte le processus d’imagerie.

- Revêtement de photorésist : Une couche photosensible est appliquée sur le substrat, qui sera exposée par le laser.

- Exposition au laser : Le laser expose précisément le design sur le photorésist, en balayant la surface de manière contrôlée.

- Développement et gravure : Les zones exposées du photorésist sont développées, et les zones non exposées sont gravées, révélant le motif de circuit souhaité.

- Post-traitement : La plaque est nettoyée et inspectée pour le contrôle de la qualité.

Comparaison entre LDI et la photolithographie traditionnelle

La photolithographie traditionnelle repose sur des outils photographiques — des masques créés à partir de dessins — qui sont utilisés pour projeter des motifs de circuits sur le PCB. Bien que cette méthode soit efficace, elle présente plusieurs inconvénients :

- Inflexibilité : Les outils photographiques sont statiques, rendant les changements de conception fastidieux et coûteux.

- Sensibilité environnementale : Les outils photographiques peuvent se dégrader en raison de la saleté, des rayures et des facteurs environnementaux tels que la température et l’humidité.

- Moindre précision : La diffraction de la lumière et les problèmes d’alignement peuvent entraîner des motifs de circuits moins précis.

En revanche, le LDI offre flexibilité et précision, avec la possibilité d’adapter les conceptions numériquement et d’éliminer les problèmes liés à la dégradation des outils photographiques.

Comparaison de la qualité entre LDI et la photolithographie traditionnelle

| Aspect | LDI | Photolithographie traditionnelle |

|---|---|---|

| Précision des lignes | Jusqu’à 5 microns | 10-15 microns |

| Qualité d’image | Cohérente et nette | Variable, affectée par la qualité de l’outil photographique |

| Flexibilité du design | Élevée, grâce aux fichiers de conception numérique | Faible, nécessite de nouveaux outils photographiques |

| Sensibilité environnementale | Faible | Élevée |

Avantages de l’imagerie directe par laser (LDI)

Qualité et précision améliorées

L’un des avantages les plus significatifs du LDI est sa capacité à produire des motifs de circuits de haute qualité et précision. La méthode d’exposition directe du laser permet de créer des lignes plus fines et des conceptions plus détaillées, cruciales pour les cartes à haute densité d’interconnexions (HDI).

Vitesse et efficacité

Le LDI simplifie le processus de fabrication des PCB en éliminant le besoin de créer et de configurer des outils photographiques. Cette réduction des étapes accélère non seulement la production, mais réduit également les points de défaillance potentiels.

- Prototypage rapide : Le LDI permet une itération rapide des conceptions, ce qui est particulièrement bénéfique pendant la phase de prototypage.

- Productivité accrue : Avec moins d’étapes et moins de temps d’arrêt, le LDI peut produire plus de cartes en un temps plus court.

Rentabilité

Bien que l’investissement initial dans la technologie LDI puisse être plus élevé, les économies à long terme sont substantielles. L’élimination de la production d’outils photographiques, la réduction des déchets et des temps de production plus rapides contribuent à réduire le coût total de possession.

| Aspect des coûts | Coût initial | Coût à long terme (5 ans) | Remarques |

|---|---|---|---|

| Création d’outils photographiques | Aucun | N/A | Non requis en LDI |

| Maintenance des équipements | Moyenne | Faible | Moins de pièces à entretenir |

| Coûts des matériaux | Faibles | Plus bas | Moins d’utilisation de produits chimiques et de déchets |

| Coût total | Plus élevé | Plus bas | Investissement initial compensé par les économies opérationnelles |

Études de cas et applications

Le LDI s’est avéré inestimable dans diverses industries, de l’électronique grand public à l’aérospatiale. Par exemple, dans la production de smartphones, où l’espace est limité et la précision est essentielle, la capacité du LDI à créer des lignes fines et des espaces garantit un placement optimal des composants et des performances optimales. Dans l’aérospatiale, la précision et la fiabilité du LDI en font une solution idéale pour fabriquer des circuits complexes nécessaires aux systèmes de navigation et de communication.

Tendances futures dans la technologie LDI

L’avenir du LDI semble prometteur, avec des développements continus visant à améliorer encore ses capacités. Ceux-ci incluent :

- Intégration avec l’impression 3D : Combiner le LDI avec des techniques de fabrication additive pour des conceptions de circuits plus complexes et intégrées.

- Automatisation et intégration de l’IA : Utiliser l’IA pour optimiser le processus d’imagerie, améliorant ainsi la précision et l’efficacité.

- Innovations matérielles : Développer de nouveaux matériaux de photorésist encore plus réactifs à l’imagerie laser, permettant des détails plus fins et un traitement plus rapide.

À mesure que la technologie évolue, le LDI devrait devenir une partie encore plus intégrante de la fabrication des PCB, repoussant les limites de ce qui est possible dans la conception électronique.

L’imagerie directe par laser (LDI) offre une gamme d’avantages par rapport à la photolithographie traditionnelle, notamment une plus grande précision, des temps de traitement plus rapides, un impact environnemental réduit et une rentabilité accrue. À mesure que les industries continuent d’exiger des conceptions de PCB plus complexes et fiables, l’adoption du LDI devrait croître, consolidant sa place comme technologie de base dans la fabrication électronique.