Vous rencontrez des difficultés avec la surchauffe de vos circuits intégrés dans des espaces restreints ? Les boîtiers traditionnels vous aident à surmonter les contraintes thermiques et à éviter les reconditionnements. Découvrez le LGA : une innovation à contact plat qui résout les défis d’intégration des circuits imprimés modernes.

Les boîtiers LGA (Land Grid Array) remplacent les billes de soudure par des plots de contact plats, permettant ainsi un montage direct sur circuit imprimé. Ils excellent en termes de dissipation thermique[^2], de stabilité mécanique et de reconditionnement, ce qui les rend idéaux pour les applications IoT et automobiles à espace restreint.

La supériorité du LGA n’est pas fortuite. Analysons son anatomie, comparons-le à ses alternatives, explorons ses avantages thermiques et découvrons les meilleures pratiques de fabrication[^3].

Quels sont les composants clés et la structure des boîtiers LGA ?

Avez-vous déjà ouvert un boîtier LGA ? À l’intérieur se cachent des merveilles d’ingénierie qui résolvent les problèmes de chaleur et d’espace. Décryptons son ADN.

Les boîtiers LGA sont constitués d’un substrat avec des pastilles de cuivre plates, de la pâte à braser et un dissipateur thermique. Leur conception centrée sur les pastilles élimine les billes de soudure, réduisant ainsi le profil vertical et améliorant le transfert thermique.

)

Décomposition des composants principaux

L’efficacité d’un LGA repose sur trois éléments :

| Composant | Fonction | Exemple de matériau |

|---|---|---|

| Substrat | Fournit un support structurel et des voies électriques | Céramique, stratifié organique |

| Pastilles de contact | Permet la connectivité du circuit imprimé par soudure | Cuivre plaqué or |

| Pâte à braser | Colle les pastilles aux pistes du circuit imprimé | SAC305 (Sn96,5/Ag3,0/Cu0,5) |

| Dissipateur thermique | Dissipe la chaleur de la puce | Aluminium, cuivre-tungstène |

Substrat : Les céramiques à haute conductivité thermique dominent les applications haute puissance, tandis que les stratifiés organiques réduisent les coûts de l’IoT grand public.

Pastilles : Le placage or prévient l’oxydation, garantissant des soudures fiables. Le pas des pastilles (0,8-1,27 mm) équilibre densité et fabricabilité.

Conception thermique : Le collage direct puce-substrat réduit la résistance thermique de 30 % par rapport au BGA.

Pourquoi choisir un LGA plutôt qu’un BGA ou un QFN pour la conception de circuits imprimés ?

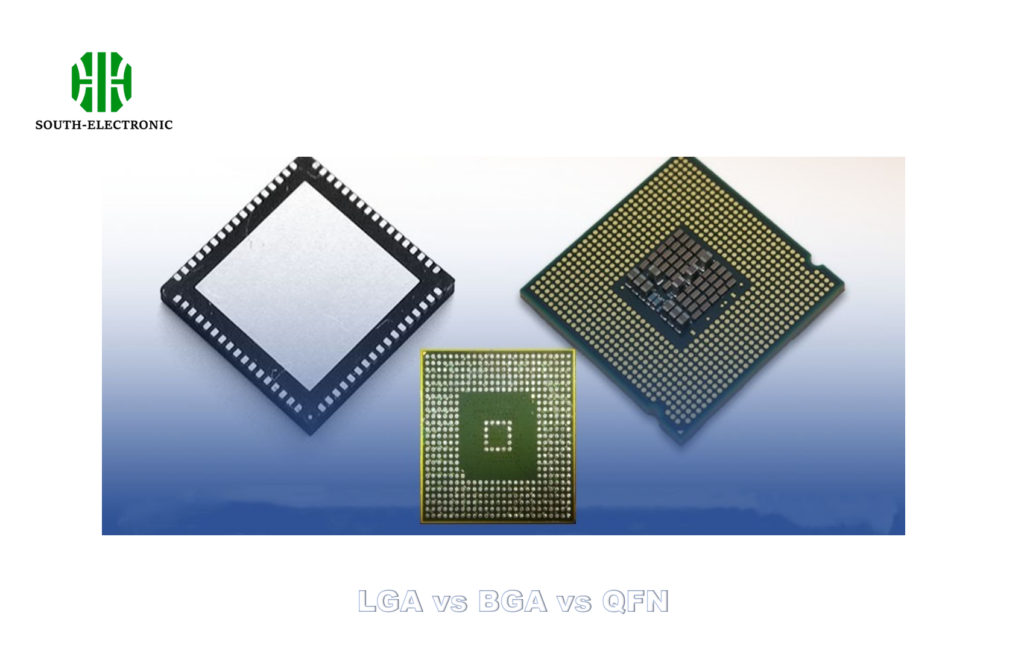

BGA ou QFN ? Mauvaise question. Le LGA surpasse les deux dans les situations critiques où la chaleur et l’espace sont en conflit. Preuve ci-dessous.

Le LGA surpasse le BGA en termes de retravaillabilité[^4] (absence de dommages aux billes de soudure) et surpasse le QFN en termes de performances thermiques. Ses pastilles plates permettent une dissipation thermique 25 % supérieure, essentielle pour les modules automobiles compacts.

)

Tableau de comparaison technique

| Fonctionnalité | LGA | BGA | QFN |

|---|---|---|---|

| Type de soudure | Pâte + Pastilles | Billes de soudure | Plots périphériques |

| Résistance thermique (°C/W) | 2,1-3,5 | 3,8-5,2 | 4,5-6 |

| Facilité de reprise | Élevée (sans billes) | Faible (risque d’endommagement des billes) | Modérée |

| Utilisation de l’espace PCB | 1,2 fois plus dense que QFN | Modérée | Faible |

Stabilité mécanique : Le contact sur toute la pastille du LGA résiste aux fissures dues aux vibrations 45 % mieux que les plots de bord du QFN.

Avantages de la reprise : Le dessoudage des LGA ne nécessite pas de remplacement des billes, ce qui réduit le temps de réparation de 60 % par rapport au BGA.

Intégrité du signal : Des pastilles plus courtes que des billes BGA réduisent l’inductance, un facteur essentiel pour les radios IoT > 1 GHz.

Comment un boîtier LGA améliore-t-il la gestion thermique des appareils IoT ?

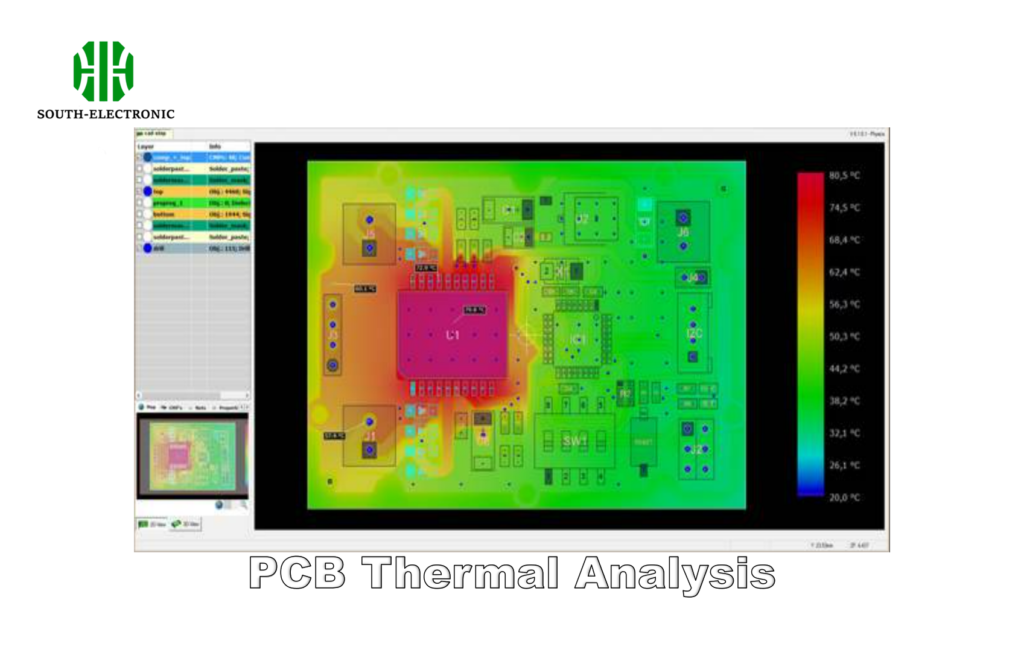

Les appareils IoT fondent sous l’effet des charges de travail. Le LGA combat la chaleur grâce à deux mécanismes silencieux : les chemins directs et la science des matériaux.

L’interface plate substrat-PCB du LGA réduit la résistance thermique de 40 % par rapport au BGA. Les dissipateurs thermiques et les pastilles thermiques intégrés évacuent la chaleur des capteurs MEMS sensibles des objets connectés.

)

Tactiques d’optimisation thermique

| Technique | Exemple d’implémentation | Gain de performance |

|---|---|---|

| Chemin thermique direct | Pâte à braser comblant les espaces entre le substrat et le circuit imprimé | Température de jonction inférieure de 25 °C |

| Dissipateur thermique | Couche de cuivre de 1 mm sur la puce | Transfert thermique 15 % plus rapide |

| Vias thermiques | Réseau de vias de 0,2 mm sous les pastilles | Réduction de 8 °C des points chauds |

Avantage matériel : Les LGA utilisent des matériaux de remplissage avec une conductivité de 5 W/mK, contre 1,2 W/mK pour les BGA.

Étude de cas : Une puce de montre connectée utilisant LGA a vu ses températures de pointe chuter de 92 °C à 68 °C sous charge GPS.

Quels sont les défis de fabrication liés au soudage des boîtiers LGA ?

Souder des boîtiers LGA, c’est comme enfiler une aiguille ? Les points sensibles les plus courants sont l’alignement des pastilles et les vides de pâte. Voici comment y parvenir.

Le soudage LGA nécessite un alignement précis des pastilles sur le circuit imprimé (erreur ≤ 50 µm). Les pastilles sans oxyde et la refusion contrôlée à l’azote réduisent les vides à moins de 5 %, un élément essentiel pour une fiabilité automobile de premier ordre.

Tableau des problèmes de soudage et de leurs solutions

| Défi | Impact | Solution | |—————–|———————–|—————————–|

| Oxydation des pastilles | Mauvais mouillage de la soudure | Nettoyage plasma avant soudure |

| Volume de pâte | Vides ou ponts | Optimisation de l’ouverture du pochoir (± 0,05 mm) |

| Profil de refusion | Joints froids/chocs | Contrôle de la vitesse de rampe (2 °C/sec) |

| Déformation | Désalignement | Fixations des supports pendant la refusion |

Astuces d’alignement : Les systèmes de vision avec une précision de 10 µm et des marqueurs de référence réduisent les erreurs de placement de 75 %.

Chimie de la pâte : La pâte à braser de type 4 (particules de 20 à 25 µm) garantit des joints sans vide dans les LGA au pas de 0,4 mm.

Conclusion

Les boîtiers LGA résolvent les problèmes des circuits imprimés modernes grâce à l’efficacité des contacts plats, à la maîtrise thermique et à la flexibilité de conception. Pour les ingénieurs IoT et automobiles, l’adoption du LGA est synonyme de constructions plus compactes, d’un fonctionnement à température plus basse et de retouches simplifiées. Améliorez votre prochaine conception : optez pour la technologie Grid Array.

[^1] : Découvrez les avantages des boîtiers LGA pour une conception de circuits imprimés et une gestion thermique efficaces, essentielles à l’électronique moderne.

[^2] : Comprendre la dissipation thermique est essentiel pour améliorer les performances et la longévité des composants dans les conceptions compactes.

[^3] : Découvrez les meilleures pratiques de fabrication pour améliorer la fiabilité et l’efficacité des boîtiers LGA dans vos projets.

[^4] : La refabricabilité peut avoir un impact significatif sur les délais et les coûts de réparation lors de la conception de circuits imprimés, ce qui en fait un élément essentiel pour les fabricants.

[^5] : Découvrez des stratégies pour améliorer l’alignement des pastilles lors de la fabrication de circuits imprimés, garantissant ainsi de meilleurs résultats de soudure et une meilleure fiabilité des composants.