Avez-vous déjà rencontré des problèmes de distorsions de signal frustrantes dans vos conceptions haute vitesse ? Ces problèmes nuisent aux performances. Le rétroperçage offre une solution efficace.

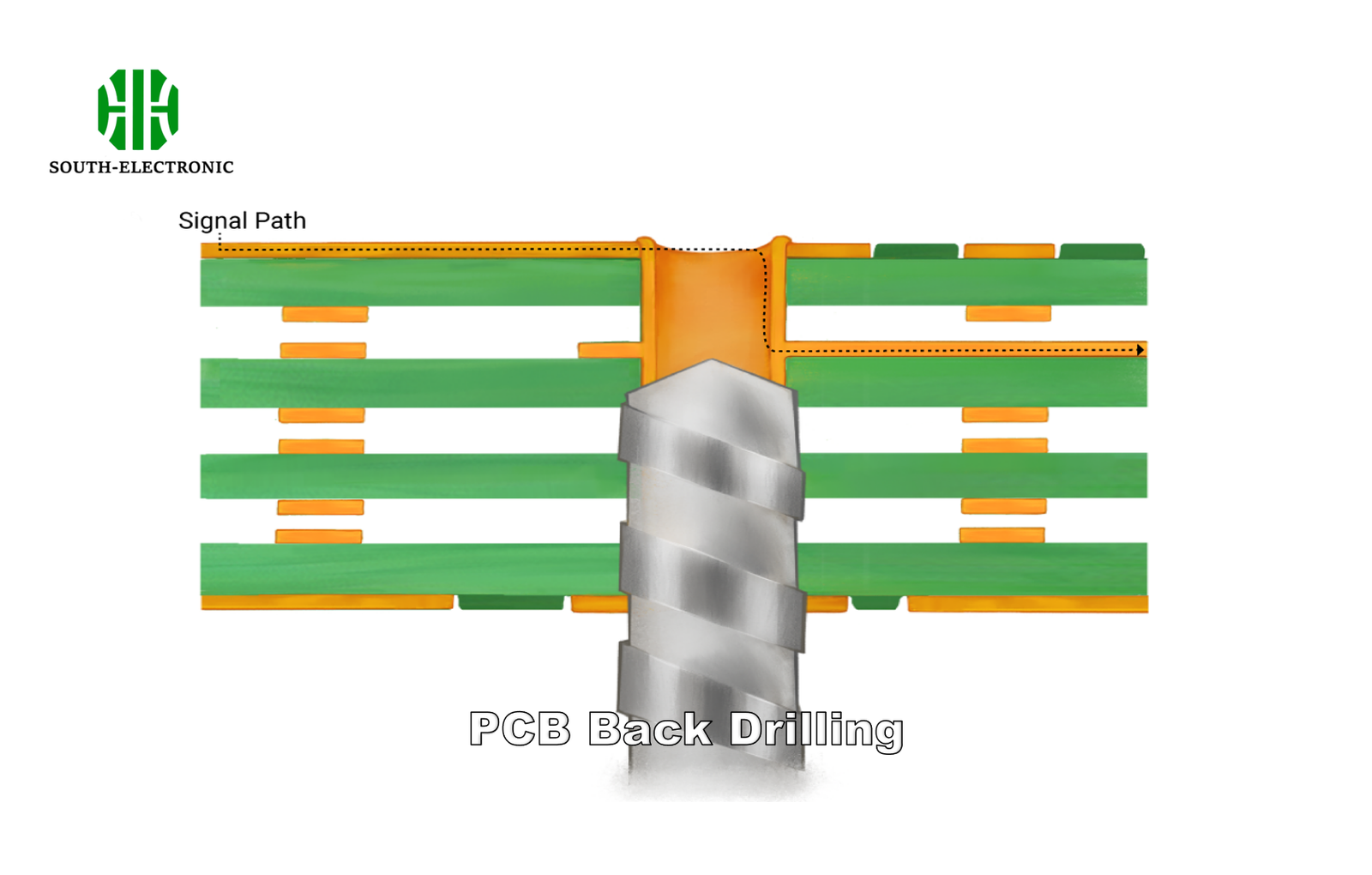

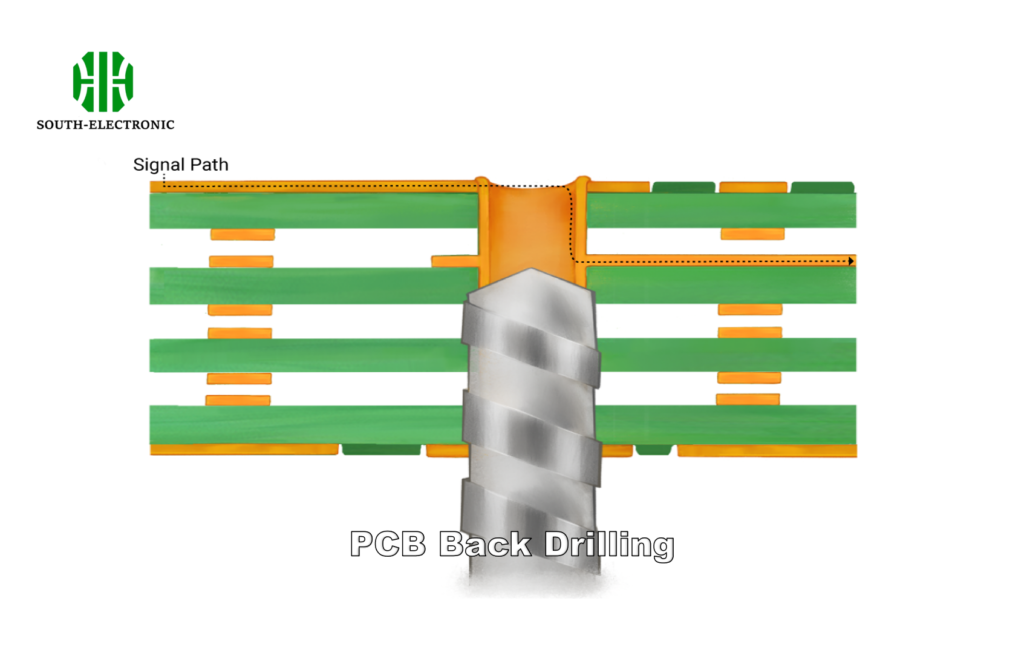

Le rétroperçage des circuits imprimés supprime les parties inutilisées des trous métallisés des cartes multicouches grâce à un perçage à profondeur contrôlée. Cela élimine les stubs réfléchissant le signal, améliore l’intégrité du signal et est crucial pour les applications haute fréquence comme les équipements 5G ou les serveurs.

Analysons le lien entre le rétroperçage, les choix de conception et les coûts. Vous découvrirez l’impact de petits changements sur les performances et le budget.

Votre empilement de couches de circuits imprimés est-il un gaspillage d’argent ?

Vous constatez des coûts imprévus dans des conceptions complexes ? Votre stratégie d’empilement peut épuiser vos ressources sans apporter de valeur ajoutée.

Les coûts du rétroperçage augmentent avec les couches inutiles. L’ajout de couches inutiles crée des stubs plus longs, nécessitant davantage de temps de perçage et de précision, ce qui augmente directement les coûts de fabrication. Optimisez le nombre de couches pour maîtriser les coûts.

Principes d’optimisation des couches

Considérez les facteurs suivants par rapport à l’impact sur les coûts :

| Choix de conception | Impact sur les coûts | Compromis de performance |

|---|---|---|

| Nombre minimal de couches nécessaires | Réduction des coûts de 20 à 35 % | Flexibilité de routage limitée |

| Couches de signal excédentaires | +15 % sur les coûts de perçage | Meilleur contrôle de l’impédance |

| Matériaux mixtes | +25 % sur les frais de traitement | Meilleure réponse en haute fréquence |

| Diélectriques ultra-fins | +30 % sur le coût des matériaux | Réduction des risques de diaphonie |

Je me souviens d’un projet de carte mère de serveur où nous avons réduit le nombre de couches de 12 à 10. Cela a permis de réduire les coûts de rétroperçage de 22 % tout en maintenant la qualité du signal. Adaptez toujours le nombre de couches aux exigences fonctionnelles réelles. Les couches supplémentaires créent des stubs plus longs nécessitant des passes de perçage plus profondes. Chaque passe de perçage supplémentaire augmente l’usure de l’outil et les risques de panne. Il faut trouver un juste équilibre entre les coûts et les gains de performances : plus n’est pas forcément synonyme de meilleur.

Qu’est-ce que la règle des 3 W sur les circuits imprimés ?

Avez-vous déjà remarqué des interférences de signaux mystérieuses ? Elles proviennent souvent de pistes encombrées qui enfreignent les règles d’espacement fondamentales.

La règle des 3 W exige que les pistes soient espacées de trois fois la largeur d’une piste de signal. Cela évite la diaphonie entre conducteurs parallèles, qui aggrave les difficultés de rétroperçage en créant des motifs d’interférence complexes.

Mise en œuvre efficace de l’espacement

Trois techniques pratiques :

Gestion du couplage capacitif

- Maintenir une séparation constante des pistes

- Éviter le routage parallèle sur de longues distances

- Utiliser des plans de masse entre les couches de signal

Optimisation des paires différentielles

- Maintenir un couplage interne étroit des paires

- Isoler les paires des autres signaux

- Maintenir l’espacement entre les courbes

Synergie du rétroperçage

Lors du retrait des stubs, un espacement incorrect nuit aux résultats en favorisant les interférences résiduelles. J’ai déjà débogué un système radar où les signaux ont été améliorés de 32 dB simplement en appliquant un espacement de 3 W avec des vias rétropercés. Ces règles sont essentielles, surtout lorsque les signaux dépassent 1 GHz. Des pistes rapprochées créent des ponts capacitifs que le rétroperçage seul ne peut pas corriger. Le retrait des stubs et un espacement correct constituent une solution complémentaire.

Quels sont les 5 facteurs de coût qui influencent réellement votre devis de perçage de PCB ?

Vous recevez des devis de perçage très différents ? Ces éléments déterminent réellement votre prix.

Les principaux facteurs de prix sont la densité des trous, le rapport hauteur/largeur, le nombre de couches, les exigences de tolérance et les matériaux. Des motifs de trous denses nécessitent des passes de perçage plus précises, tandis que des rapports hauteur/largeur élevés nécessitent un équipement spécialisé.

Évaluation des facteurs de dépenses

Décomposition des priorités en matière de coûts

- Densité des trous (+40 % pour les configurations denses)

Plus de trous = plus de temps machine - Rapport d’aspect (+25 % pour des rapports >10:1)

Les problèmes de profondeur augmentent les taux de défauts - Tolérances serrées (+30 % pour un contrôle de ±2 mil)

Nécessite des systèmes de perçage avancés - Matériaux exotiques (+15-50 % de prime)

Les substrats RF accélèrent l’usure des outils - Nombre de couches (+5 % par couche supplémentaire)

Augmente la complexité de l’alignement

Dans la production de contrôleurs automobiles, une réduction de la densité des trous de 15 % a permis de réduire nos coûts de perçage de 28 %. Demandez toujours des devis détaillés détaillant ces variables. Les rapports d’aspect élevés, supérieurs à 12:1, nécessitent souvent des forets spéciaux qui cassent fréquemment. Certains fabricants facturent des tarifs plus élevés pour les cartes de plus de 0,2 pouce d’épaisseur. Discutez-en dès le départ pour éviter les mauvaises surprises.

Conclusion

Le rétroperçage améliore la qualité du signal, mais nécessite une conception intelligente. Optimisez les empilements, respectez les règles d’espacement et comprenez les facteurs de coût pour équilibrer performances et budget.