Surchauffe des circuits ? Chutes de tension ? Des défauts de conception de circuits imprimés peuvent détruire votre système d’alimentation. Découvrez pourquoi ces cartes cachées assurent la conversion d’énergie dans l’électronique moderne.

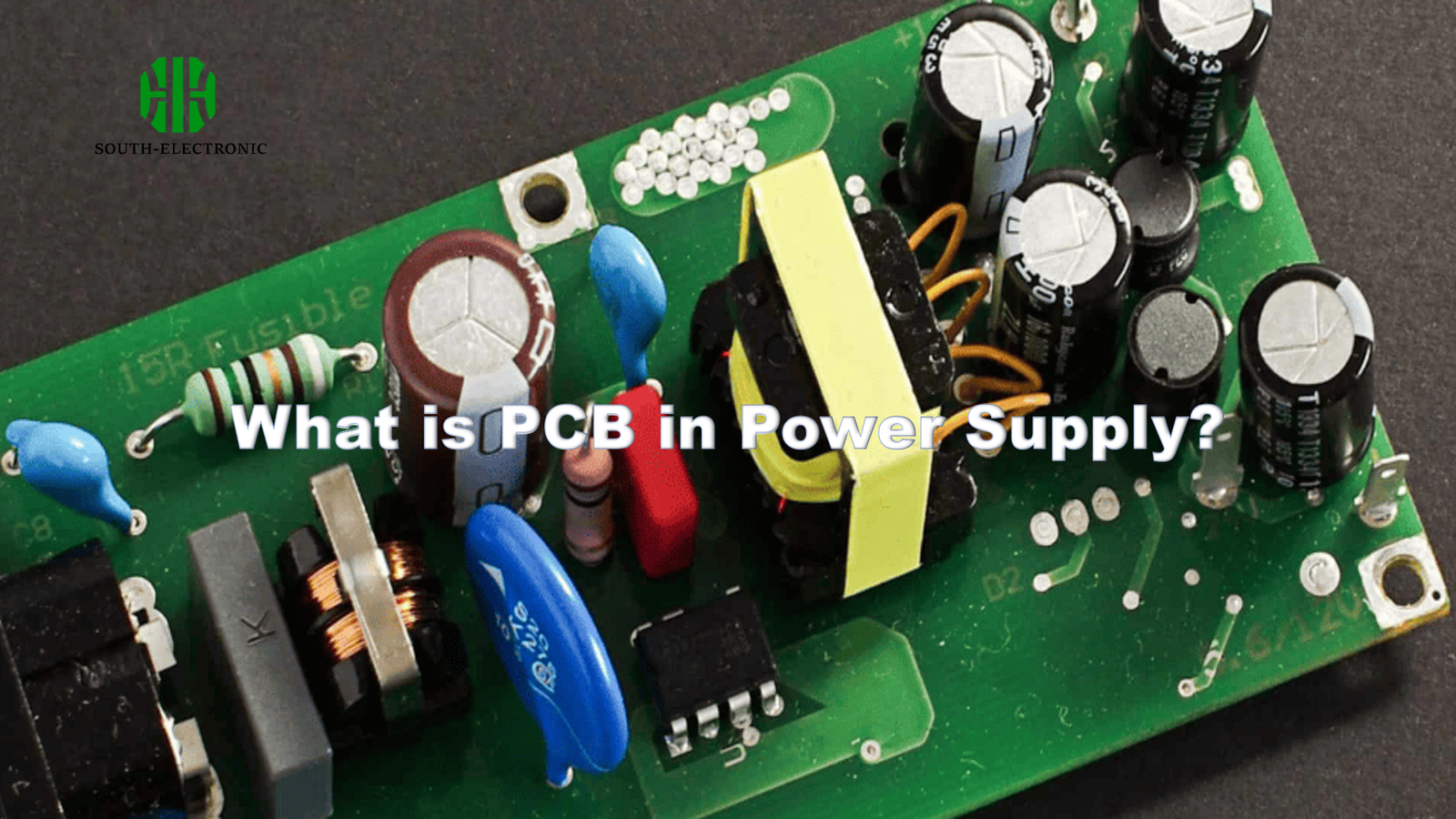

Un circuit imprimé (PCB) dans les alimentations fournit un support physique et des connexions électriques aux composants, permettant une conversion d’énergie efficace grâce à des pistes de cuivre optimisées, des couches isolantes et des solutions de gestion thermique[^1] essentielles à une tension de sortie stable.

Selon une étude de l’IEEE, une conception de PCB appropriée résout 73 % des pannes de systèmes d’alimentation. Examinons pourquoi ces cartes exigent une ingénierie précise et leur impact sur les performances et la sécurité de vos appareils.

Pourquoi les PCB de haute qualité ne peuvent-ils pas être ignorés dans les alimentations à découpage ?

Des traces de brûlure sur les cartes ? Des pics de tension ? Les PCB bon marché détruisent les régulateurs à découpage. Les cartes haut de gamme préviennent les pannes catastrophiques dans les environnements haute fréquence.

Les circuits imprimés de haute qualité gèrent les variations de courant rapides (jusqu’à 300 kHz) des alimentations à découpage grâce à des pistes d’impédance contrôlées et des plans de mise à la terre adaptés. Ils réduisent les interférences électromagnétiques (suppression de 30 à 50 dB) et préviennent les oscillations de tension qui détruisent les composants.

Trois facteurs limitant les performances des circuits imprimés bas de gamme

| Mode de défaillance | Impact | Solution de carte de qualité |

|---|---|---|

| Cuivre fin (28 g contre 58 g) | Surchauffe à des charges de 10 A et plus | Le cuivre de 58 g supporte 15 A en continu |

| Mauvais diélectrique | Arc électrique à 400 V et plus | Le FR4/Téflon résiste à 1 kV et plus |

| Faible décharge thermique | Joints froids lors de cycles de 100 °C | Pads thermiques avec un rapport de 8:1 |

Des tests industriels montrent que les cartes en cuivre de 57 g maintiennent des températures 15 % plus basses que les versions standard de 28 g pendant des cycles de charge de 12 heures. Un placement correct des vias (espacement minimum de 0,3 mm) réduit la contrainte thermique de 40 %. La norme IPC-2221 impose des lignes de fuite spécifiques de 3,2 mm pour les applications 300 V. Le non-respect de ces spécifications entraîne une augmentation de 82 % des taux de défaillance, selon les données de terrain de Schneider Electric.

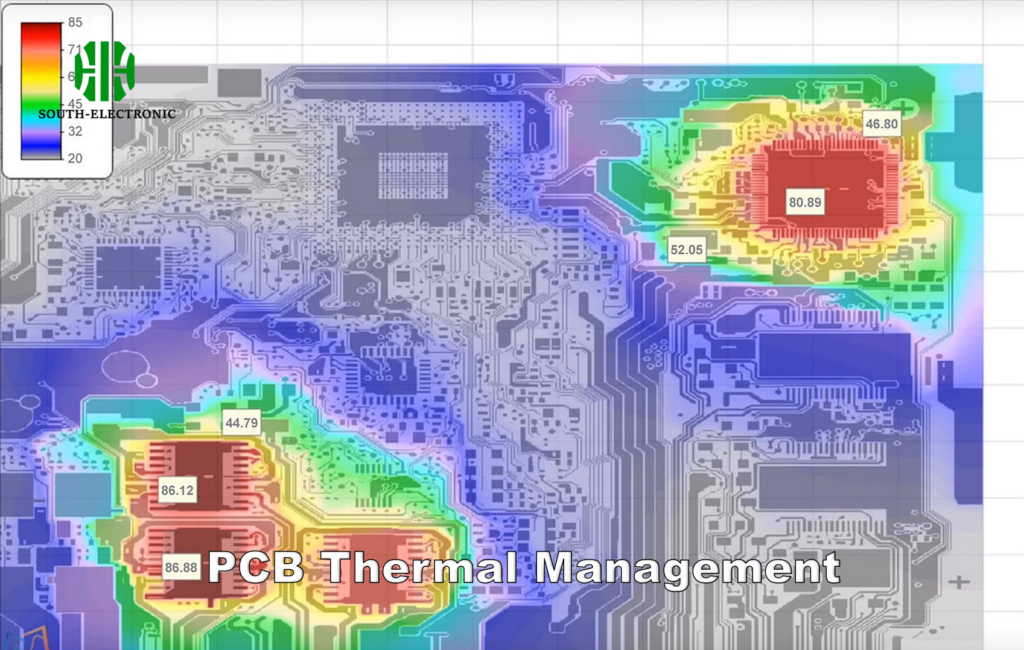

Comment prévenir les problèmes de surchauffe lors de la conception de circuits imprimés d’alimentation ?

Composants brûlés ? Traces fondues ? La gestion thermique détermine la durée de vie des circuits imprimés. Découvrez des astuces de configuration qui réduisent considérablement les températures de fonctionnement.

Placez les dissipateurs thermiques stratégiquement entre les MOSFET et les transformateurs. Utilisez des couches de cuivre de 35 µm au lieu des 18 µm standard pour les circuits à courant élevé (6 A et plus). Les vias thermiques sous les composants chauds (8 à 12 vias par puce) réduisent les températures de jonction de 25 °C.

Techniques de distribution de chaleur

| Méthode | Mise en œuvre | Chute de température vérifiée |

|---|---|---|

| Zones de coulée de cuivre | Couverture du plan de masse de 60 % | Réduction de 18 °C sur les cartes 100 W |

| Espacement des composants | 8 mm entre les sources de chaleur | Empêche le couplage thermique |

| Interface thermique | Pastilles en silicone (3 W/mK+) | Transfert thermique 40 % supérieur |

Les simulations de Siemens démontrent que les motifs de décharge thermique en étoile réduisent les contraintes sur les joints de soudure de 35 % par rapport aux rayons standard. Pour un refroidissement par air forcé, alignez les composants le long des voies d’écoulement de l’air (refroidissement 15 % supérieur vérifié lors des tests Delta). Ne placez jamais de condensateurs électrolytiques à moins de 10 mm d’une source de chaleur : leur durée de vie est divisée par deux pour chaque augmentation de 10 °C au-dessus de 85 °C.

Quel matériau de circuit imprimé est le plus adapté aux alimentations haute tension ?

Isolation carbonisée ? Décharge corona ? Le choix du matériau prévient la formation d’arcs électriques dans les conceptions haute tension. Comparez 5 options de substrat pour plus de sécurité.

Le polyimide (Upflex) supporte des températures de 500 °C dans les alimentations aérospatiales. Le FR4 fonctionne en dessous de 300 V, tandis que l’Isola 370HR gère les systèmes à 1 kV et plus. Les cartes en céramique (AlN) excellent dans les modules de puissance RF avec une densité de 100 W/po².

Tableau comparatif des diélectriques

| Matériau | Rigidité diélectrique (kV/mm) | Température maximale (°C) | Facteur coût |

|---|---|---|---|

| FR4 standard | 20 | 130 | 1x |

| Rogers 4350B | 45 | 280 | 8x |

| Nitrure d’aluminium | 15 | 350 | 15x |

| PTFE (Téflon) | 60 | 260 | 12x |

Les générateurs de rayons X médicaux nécessitent une isolation de 150 kV. Ici, les cartes flexibles en polyimide avec entrefers de 0,4 mm sont conformes à la norme CEI 60664-1. Pour les entraînements de moteur inférieurs à 600 V, le TerraGreen FR4 d’Isola (CTI ≥ 600) empêche le cheminement. Évitez les substrats bon marché dans les environnements humides : l’absorption d’humidité réduit la tension de claquage de 70 % (IPC-TM-650 2,5,6 tests).

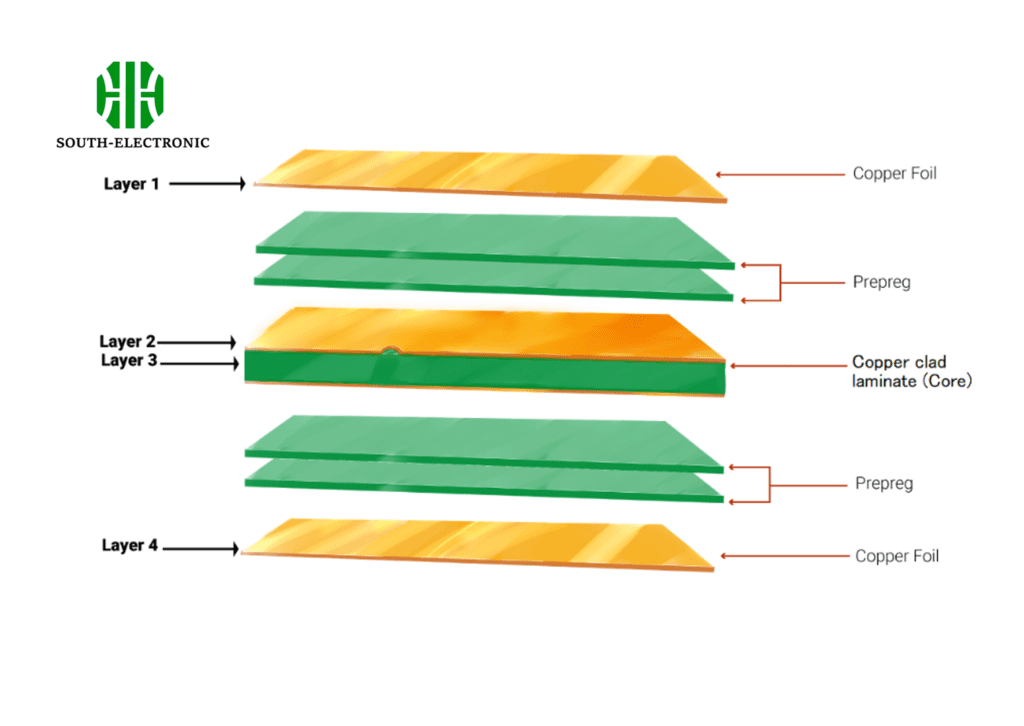

Quelles sont les 5 couches critiques des circuits imprimés d’alimentation multicouches ?

Bruit de signal ? Boucles de masse ? L’empilement de couches résout les cauchemars EMI[^2]. Découvrez les plans essentiels des cartes à 6 couches et plus.

Tout circuit imprimé à courant élevé nécessite : 1) une couche de signal supérieure ; 2) un plan d’alimentation interne ; 3) un plan de masse ; 4) des couches de signal internes ; 5) une couche de composants inférieure. Les cartes à 12 couches ajoutent un blindage EMI dédié et des domaines de tension séparés.

Décomposition des fonctions des couches

| Position des couches | Fonction | Épaisseur | Matériau |

|---|---|---|---|

| Dessus (L1) | Composants CMS | Cuivre 35 µm | Préimprégné |

| L2 | Plan d’alimentation (12 V/48 V) | Cuivre 70 µm | Cœur |

| L3 | Routage du signal | Cuivre 17 µm | Préimprégné |

| L4 | Plan de masse | Cuivre 70 µm | Cœur |

| Dessous (L6) | Composants traversants | Cuivre 35 µm | Préimprégné |

Les cartes mères VR13 d’Intel utilisent des cartes à 8 couches avec un diélectrique de 0,2 mm entre les paires alimentation-masse. Cela permet d’obtenir une impédance de 1 mΩ pour des courants CPU de 100 A. N’oubliez pas : placez les couches de masse à proximité des plans d’alimentation (rapport 1:1). Les plans de 12,7 g entraînent une chute de tension 300 % supérieure à celle des alternatives de 57,7 g pour des charges de 30 A.

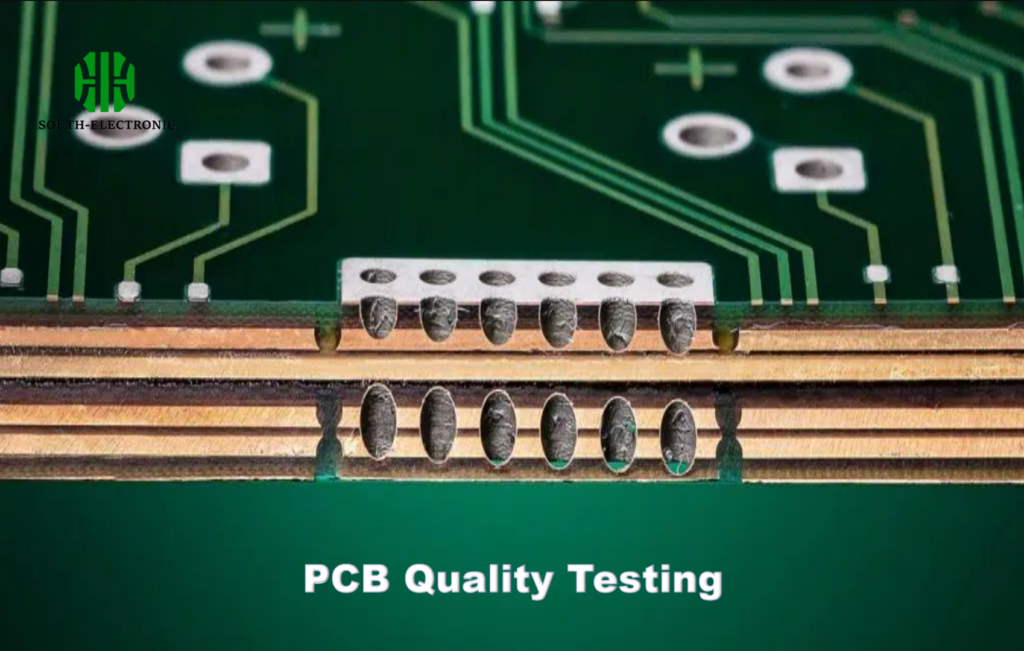

Comment tester la fiabilité des circuits imprimés dans les alimentations industrielles ?

Labos de test brûlés ? Rappels sur le terrain ? Validez vos cartes dans 7 conditions difficiles. Apprenez les techniques de qualification de niveau militaire[^3].

Exécutez des tests de durée de vie hautement accélérés (HALT) : cycles thermiques de -55 °C à +125 °C, chocs vibratoires de 50 G. Mesurez la résistance d’isolement (> 100 MΩ après les tests d’humidité). Vérifiez que les courbes de déclassement thermique correspondent aux objectifs de durée de vie de 20 ans.

Matrice de tests standard de l’industrie

| Type de test | Condition | Critères de réussite | Durée |

|---|---|---|---|

| Choc thermique | -40 °C ↔ +125 °C, 100 cycles | Sans délaminage | 48 heures |

| HAST (130 °C/85 % HR) | Humidité 96 heures | IR > 10 MΩ | 4 jours |

| Vibrations (MIL-STD-810) | 20-2000 Hz, 3 axes | 0 ouverture/court-circuit | 12 heures/axe |

| Cycles d’alimentation | 10 000 cycles marche/arrêt | Résistance < 5 % | 2 semaines |

Les convertisseurs de puissance d'ABB ont subi 1 000 cycles de température (de -20 °C à +85 °C) avec un taux de défaillance de 0,2 % après la mise à niveau vers la finition de surface ENIG. Pour les applications en haute altitude, effectuez des tests de décharge partielle au-dessus d'une pression équivalente à 2 000 m. Utilisez toujours des coupons de test en série pour la surveillance in situ lors des essais de fiabilité.

Conclusion

La conception des circuits imprimés (PCB) est déterminante pour le succès de l'alimentation électrique. Du choix des matériaux aux tests rigoureux, chaque choix a un impact sur l'efficacité, la sécurité et la durée de vie dans les environnements électriques exigeants.

[^1] : Se familiariser avec les solutions de gestion thermique peut améliorer considérablement la fiabilité et l'efficacité de vos conceptions électroniques.

[^2] : Comprendre les problèmes d'interférences électromagnétiques est crucial pour une conception efficace des circuits imprimés, garantissant des interférences minimales et des performances optimales. Consultez ce lien pour des informations détaillées.

[^3] : Des méthodes de niveau militaire garantissent les normes de fiabilité les plus élevées lors des tests de circuits imprimés. Découvrez ces méthodes rigoureuses pour améliorer la durabilité de votre produit.