Joints fissurés, pièces mal alignées… mes prototypes de circuits imprimés tombaient constamment en panne à l’université. Trouver la bonne technique a résolu mon cauchemar électronique ! Comprendre la refusion est essentiel pour des circuits imprimés de qualité.

Le brasage par refusion fait fondre la pâte à braser grâce à la chaleur pour fixer les composants aux surfaces des circuits imprimés. Ce procédé automatisé de montage en surface crée des connexions électriques durables grâce à une gestion précise de la température et est essentiel à la fabrication électronique moderne.

Laissez-moi vous expliquer comment cela fonctionne. La refusion transforme la pâte à braser solide en liaisons permanentes entre les composants et les cartes. Nous allons maintenant explorer ce qui se passe pendant cette procédure thermique critique.

Quels sont les effets de la refusion de circuits imprimés ?

Mon premier projet CMS m’a réservé de sombres surprises. Les cartes surchauffées provoquent des pannes de puces ! Les erreurs de température détruisent rapidement les circuits. Une chaleur adéquate crée des miracles, tandis que des erreurs ruinent des lots entiers.

Le brasage par refusion forme des joints de soudure fiables, mais pose des problèmes lorsque la température varie. Il peut notamment provoquer des connexions électriques solides avec une chaleur adéquate, tandis qu’une température de refusion de soudure biaisée risque de provoquer des joints froids, d’endommager les composants ou de déformer la carte.

Pourquoi les effets varient

Ces trois facteurs déterminent les résultats :

Mécanismes de transfert thermique

| Facteur | Bon résultat | Mauvais résultat |

|---|---|---|

| Conduction | Diffusion uniforme de la chaleur | Points froids |

| Convection | Transfert thermique stable | Chauffage irrégulier |

| Rayonnement | Chauffage précis des composants | Circuits endommagés |

Vulnérabilité des composants

Certains composants tombent en panne plus rapidement que d’autres. J’ai déjà grillé des capteurs thermosensibles lorsque le profil du four atteignait un pic trop élevé. Les LED et les puces électroniques sont souvent les premières à souffrir, car elles absorbent la chaleur différemment.

Matériaux des cartes

Les cartes FR4 commencent à se déformer après 240 °C. Les cartes haute température supportent davantage de contraintes. Ce changement structurel crée une flexion permanente lorsque la température dépasse la limite. Plus la carte est épaisse, plus la chaleur se propage lentement.

Des profils médiocres créent des vides dans les soudures. Je vois parfois des bulles sous mon microscope. Ces espaces d’air fragilisent les connexions et rendent les circuits peu fiables lors des tests de vibration ou de contrainte.

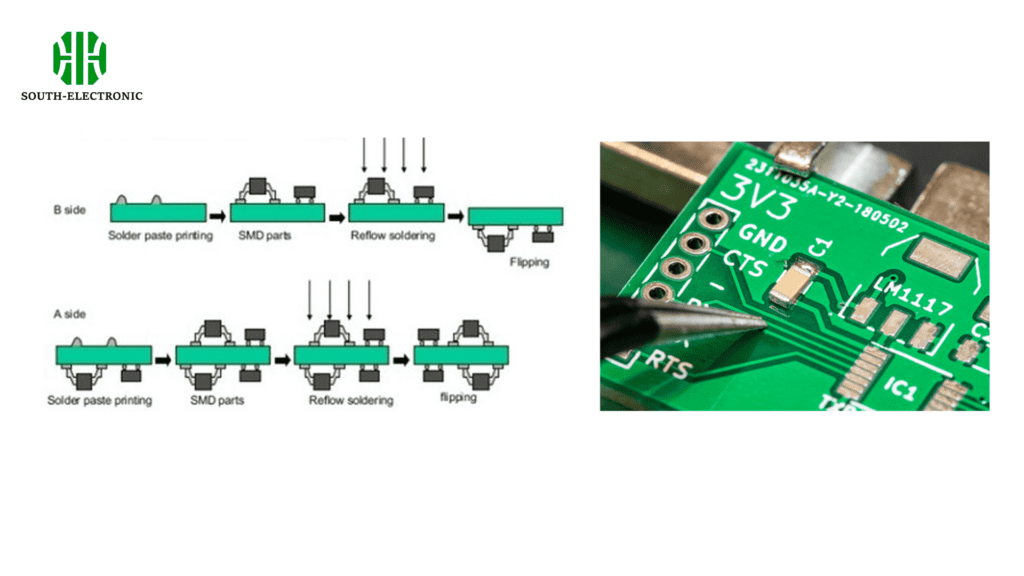

Connaissances théoriques du chemin de refusion des circuits imprimés

Vous êtes-vous déjà demandé pourquoi certaines résistances se décalent pendant la chauffe ? J’ai suivi les chemins de flux de soudure après de nombreux placements ratés. Les schémas de chaleur suivent des lois physiques prévisibles !

Le chemin de refusion est le chemin physique suivi par la soudure fondue pendant la chauffe. La tension superficielle attire la soudure vers les points chauds. Des chemins irréguliers peuvent entraîner des défauts d’alignement des pièces ou des joints incomplets lors du soudage par refusion.

Suivi de la feuille de route thermique

Comportement des zones de température

| Étape | Action thermique | Réponse de la soudure |

|---|---|---|

| Préchauffage | Expansion de la carte | Activation de la pâte |

| Trempage | Nettoyage des surfaces par le flux | Pré-liaison des métaux |

| Refusion | État liquide complet | Composant flottant |

| Refroidissement | Formation de joints solides | Position finale définie |

Dérive de direction des composants

Les petits condensateurs illustrent clairement ce phénomène. Ils « nagent » vers les zones les plus chaudes du circuit imprimé. Les forces de tension superficielle sont plus fortes du côté le plus chaud. Je place les grandes pièces en dernier pour éviter de bloquer le chemin des plus petites.

Effets de la géométrie des pastilles

Les pastilles rondes collectent la soudure uniformément. Les pastilles rectangulaires forment des joints irréguliers aux angles. La chaleur se concentre différemment selon les angles que selon les courbes. Pour les cartes denses, évitez les bords tranchants des pastilles afin d’obtenir des joints uniformes et d’éviter les fuites de soudure.

Une température de refusion de soudure adéquate permet d’aligner les composants. Des profils incorrects les font dériver d’une pastille à l’autre. Comprendre ces mouvements corrige systématiquement mes erreurs d’assemblage en montage en surface.

Quelles sont les solutions au problème de refusion ?

Les essais et erreurs m’ont coûté des semaines pour réparer les joints froids. Puis j’ai découvert les outils d’étalonnage des fours ! Des solutions appropriées permettent de gagner du temps et de gagner du temps.

Les principales solutions incluent l’optimisation des profils de refusion à l’aide de capteurs thermiques, le choix d’une pâte à braser de qualité et l’application d’atmosphères d’azote. Ces méthodes préviennent les défauts courants lors du soudage par refusion.

Résolution des problèmes courants

Méthodes de correction de profil

| Problème | Outil | Action |

|---|---|---|

| Joints froids | Thermocouples | Vérification des températures de zone |

| Décalage des composants | Caméras du four | Suivi des mouvements |

| Déformation | Broches de support | Maintien des cartes à plat |

Améliorations des matériaux

Une pâte à braser premium a fait toute la différence pour moi. Ses formules à faible résidu empêchent le pontage sur les circuits intégrés à pas serré. Associez-la à l’azote gazeux dans les fours pour éviter l’oxydation responsable des joints rugueux.

Réglages de la machine

Des vitesses de refroidissement plus lentes préviennent les chocs thermiques. J’allonge le temps de refroidissement des BGA et autres puces denses. Les variations de vitesse du convoyeur affectent également les résultats : les mouvements rapides entraînent des températures de trempage irrégulières et des ruptures de joints.

Un entretien régulier est essentiel. Le nettoyage hebdomadaire des évents du four a éliminé les points chauds sur mes prototypes maison. N’oubliez pas : de petites modifications du profil de brasage par refusion permettent souvent de résoudre de gros problèmes de qualité.

Conclusion

L’optimisation du brasage par refusion prévient les défauts et renforce les circuits imprimés. La maîtrise du contrôle de la température garantit la fiabilité des composants électroniques que nous utilisons au quotidien. Affinez toujours votre approche thermique.