Êtes-vous frustré par les défauts cachés de vos circuits imprimés qui ruinent vos appareils électroniques ? Les appareils défectueux coûtent cher. Les défauts non détectés mettent des vies en danger. L’inspection par rayons X révèle les défauts invisibles de manière fiable et sûre.

L’inspection par rayons X des circuits imprimés utilise un rayonnement pénétrant pour voir à l’intérieur des cartes de circuits imprimés. Elle détecte les défauts cachés, comme les manques de soudure ou les fissures dans les joints BGA, sans endommager les composants. Ce contrôle non destructif garantit la qualité des composants électroniques complexes, notamment dans des domaines critiques comme les dispositifs médicaux.

Les rayons X révèlent ce que l’œil humain ne peut pas voir : la structure interne de vos circuits imprimés après assemblage. Maîtriser cette technologie permet d’éviter les pannes catastrophiques. Poursuivez votre lecture pour découvrir comment l’inspection par rayons X protège les composants électroniques à haut risque.

Comment les rayons X résolvent-ils les défaillances des joints de soudure BGA ?

Avez-vous déjà été confronté à des pannes intermittentes de vos appareils ? Des connexions BGA défectueuses provoquent des arrêts inexpliqués. Le stress thermique crée des microfissures que les contrôles manuels ne détectent pas.

Les rayons X pénètrent dans l’emballage pour visualiser clairement les soudures. Ils révèlent instantanément les vides, les ponts et les problèmes d’alignement des billes sous les BGA, éliminant ainsi les approximations.

L’imagerie par rayons X capture des détails micrométriques des connexions des billes de soudure. Elle détecte les microfissures, le volume de soudure insuffisant et les défauts d’alignement invisibles de l’extérieur. Cela permet d’identifier les risques de défaillance avant que les appareils n’arrivent chez le client.

Détection des défauts cachés des BGA

Selon des études sectorielles, les défaillances des BGA sont à l’origine de 37 % des retours de composants électroniques. Les méthodes d’inspection traditionnelles passent souvent à côté de :

| Modes de défaillance courants des BGA | Type de défaillance | Visible ? | Détection par rayons X | Impact |

|---|---|---|---|---|

| Manques de soudure | Non | Manques clairs dans la matrice à billes | Conductivité réduite | |

| Tête dans l’oreiller | Partielle | Séparation visible | Déconnexions intermittentes | |

| Joints froids | Non | Texture granuleuse | Défaillance précoce | |

| Fissuration | Impossible | Lignes de fracture sous les billes | Défaillances sur le terrain | |

| Pontage | Parfois | Fusion de soudure transparente | Courts-circuits |

La radiographie fonctionne car la soudure absorbe le rayonnement différemment des matériaux des circuits imprimés. Les zones plus denses, comme les billes de soudure intactes, apparaissent sombres, tandis que les fissures apparaissent sous forme de lignes claires. Les systèmes modernes génèrent des vues 3D des couches et mesurent automatiquement les pourcentages de vides. Cette analyse détaillée aide les fabricants à affiner les profils et les matériaux de soudure pour une production zéro défaut.

Pourquoi les circuits imprimés médicaux/aérospatiaux nécessitent-ils la radiographie 3D ?

Les défaillances des implants médicaux mettent des vies en danger. Les erreurs de circuit de fusée provoquent des catastrophes en mission. La radiographie 2D standard passe à côté des défauts critiques en profondeur.

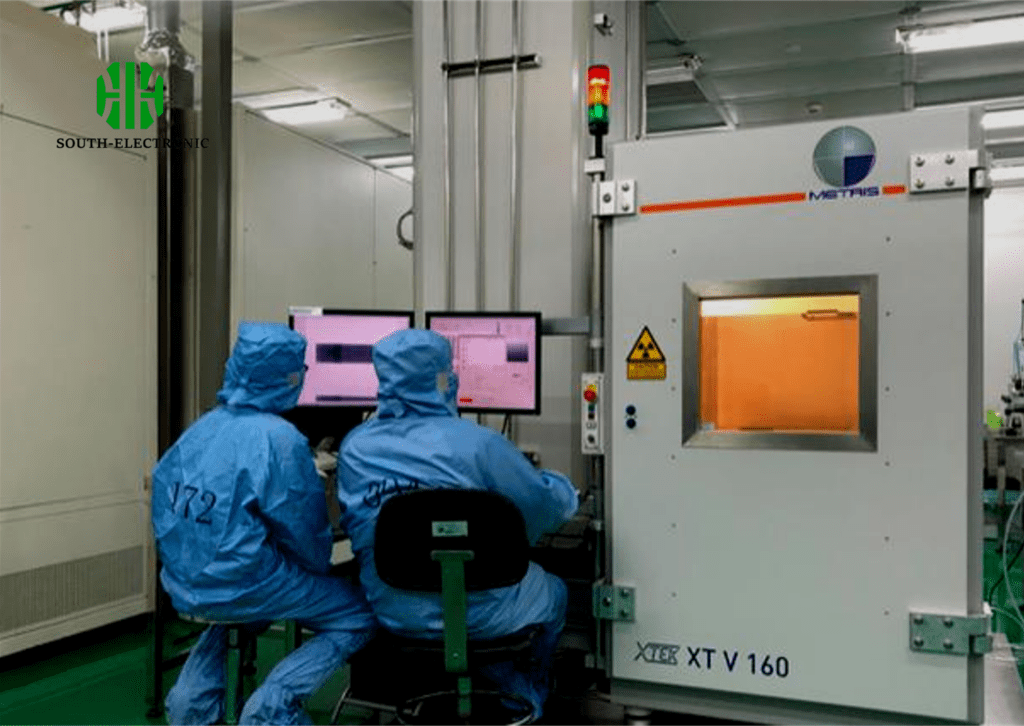

La radiographie 3D ajoute une analyse dimensionnelle cruciale. Elle cartographie les composants couche par couche pour identifier les risques microscopiques que les méthodes conventionnelles négligent.

La radiographie 3D utilise la tomodensitométrie pour la cartographie de la profondeur. Elle détecte les défauts des couches internes, les remplissages de vias et les vides de soudure sans plomb, en dessous de la tolérance de 1 % requise dans les secteurs aérospatial et médical.

Pourquoi la profondeur est importante dans les systèmes critiques

Les cartes médicales/aérospatiales contiennent des composants empilés et des éléments intégrés nécessitant une vérification volumétrique :

| Exigences critiques en matière d’inspection 3D | Application | Défaut 2D | Solution 3D | Avantage |

|---|---|---|---|---|

| Implants cardiaques | Profondeur de fil manquante | Mesure de l’épaisseur du revêtement | Prévient la corrosion interne | |

| Cartes satellites | Impossible de visualiser les couches internes | Cartographie des microvias empilés | Garantit l’intégrité du signal | |

| Instruments chirurgicaux | Multi-angles flous | Coupes haute résolution | Vérification du revêtement conforme | |

| Commandes d’avion | Ignore les vides sous les blindages | Calcul du % de vides | Prévient les pannes thermiques | |

| Équipement pour l’espace lointain | Absence de données volumétriques | Comparaison CAO 3D | Validation des joints hermétiques |

La NASA exige une résolution de 10 μm pour l’électronique du rover martien, ce qui est impossible avec les systèmes 2D. La tomographie 3D y parvient en faisant tourner les cartes tout en capturant des centaines de projections. Un logiciel spécialisé reconstruit ensuite la géométrie interne. Cela permet de vérifier chaque millimètre de couverture du revêtement conforme ou de détecter les vides de dilatation thermique susceptibles de se fissurer lors des voyages spatiaux cryogéniques.

Quelles sont les 5 spécifications critiques pour choisir un appareil à rayons X pour circuits imprimés ?

Choisir un mauvais appareil à rayons X représente un gaspillage considérable. Des modèles sur-spécifiés augmentent les coûts inutilement, tandis que des appareils sous-alimentés passent à côté de défauts critiques. Connaissez les paramètres exacts.

La résolution, la tension, le grossissement, le type de détecteur et les fonctionnalités logicielles déterminent la précision de l’inspection. Adaptez les spécifications à la complexité de la carte.

Les spécifications essentielles sont une résolution inférieure à 1 μm pour les BGA, une tension de tube de 130 kV pour les cartes denses, un grossissement géométrique supérieur à 5 000×, des détecteurs numériques avec une fréquence d’images supérieure à 10 ips et un logiciel d’analyse automatisée des défauts.

Adaptation des spécifications aux scénarios d’inspection

Évitez les dépenses excessives ou une détection inadéquate :

| Guide d’optimisation des spécifications | Paramètre | Choix d’entrée de gamme | Option idéale | Valeur du cas d’utilisation |

|---|---|---|---|---|

| Résolution | 5 μm | ≤ 1 μm | Remplissages micro BGA | |

| Tension | 90 kV | 100-130 kV | Cartes multicouches | |

| Géométrique Mag | 1000× | ≥5000× | 01005 composants | |

| Détecteur | CMOS/15 ips | Numérique/30 ips | Lignes de production rapides | |

| Logiciel | Basique | Bibliothèque de défauts IA | Validation/Refus automatisés |

La tension maximale détermine la capacité de pénétration. Pour les cartes épaisses contenant de gros condensateurs ou des blindages métalliques, les unités de 90 kV échouent tandis que les unités de 130 kV pénètrent. La résolution a un impact sur les détails observables : les systèmes de 10 μm ignorent les microfissures dans les BGA au pas de 0,3 mm, contrairement aux systèmes de 1 μm. Vérifiez toujours que la fréquence d’images du détecteur correspond aux exigences de cadence de production. Les détecteurs lents créent des goulots d’étranglement sur les lignes à haut volume nécessitant des cycles d’inspection inférieurs à 30 secondes.

Conclusion

L’inspection par rayons X localise efficacement les défauts cachés des circuits imprimés. Elle garantit la fiabilité des composants électroniques essentiels tels que les implants médicaux et les commandes aérospatiales. Les systèmes 3D avancés fournissent une analyse de profondeur critique.