Avez-vous déjà regardé les couches d’un PCB avec confusion ? J’ai déjà démonté des cartes en cours de conception à cause d’un mélange de matériaux. Ne laissez pas des principes fondamentaux mal compris ruiner votre empilement. Commencez par bien comprendre.

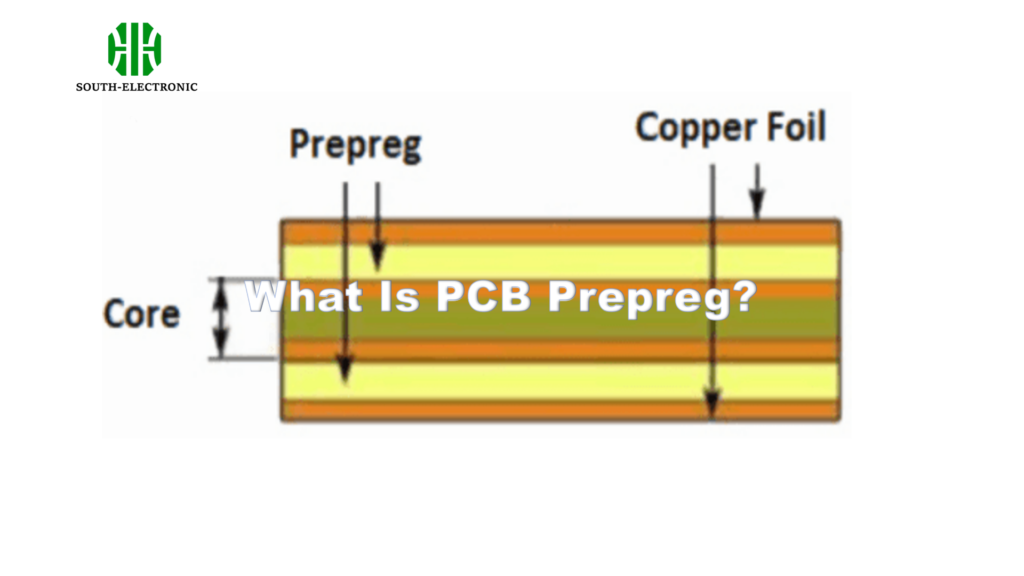

Le cœur est l’ossature rigide de votre PCB : un stratifié solide en fibre de verre et époxy avec des pistes de cuivre gravées. Le préimprégné agit comme une colle flexible : une feuille de résine partiellement polymérisée lie les cœurs ensemble pendant la laminage. Les cœurs forment les circuits de base ; le préimprégné fusionne les couches sans éléments conducteurs.

Les cartes multicouches échouent sans cette harmonie. Comprendre comment les deux interagissent permet d’améliorer la fiabilité. Nous abordons ci-dessous trois questions cruciales auxquelles tout concepteur est confronté :

À quoi sert le préimprégné ?

J’ai vu des prototypes se décoller à cause d’oublis élémentaires concernant le préimprégné. Cette feuille collante ? Il assure la cohésion de votre circuit imprimé. Une mauvaise évaluation de son rôle peut entraîner le décollement des couches.

Le préimprégné lie les cœurs des circuits imprimés par activation contrôlée par la chaleur et la pression. Sa résine semi-polymérisée se liquéfie pendant la stratification, comblant ainsi les espaces entre les couches, se solidifiant pour former un isolant et garantissant l’intégrité mécanique. Le cœur fournit la structure ; le préimprégné permet la construction multicouche.

Transformation du préimprégné pendant la fabrication

Les performances du préimprégné évoluent en trois étapes distinctes :

| Étape | État physique | Fonction |

|---|---|---|

| Fabrication | Sec = renfort en verre intégré dans une résine semi-polymérisée | Stockage et expédition à température de conservation |

| Stratification | Fluage à l’état fondu = activation à 120-180 °C | Couvre les irrégularités de surface |

| Post-polymérisation | Solide = Résine entièrement réticulée | Lie les noyaux de manière permanente |

Lors du chauffage, la viscosité de la résine chute considérablement. Cet état fluide lui permet de pénétrer les fissures des pistes de cuivre. Imaginez la pression du stratifié forçant la résine à travers les fibres de verre, comme on presse du miel à travers un treillis. Un écoulement excessif entraîne un ressuage de la résine ; un écoulement insuffisant provoque la formation de vides. Le contrôle de l’épaisseur est primordial : un préimprégné fin risque de provoquer des courts-circuits électriques entre les couches, tandis que les couches épaisses provoquent des déséquilibres d’impédance. Le choix d’une teneur en résine appropriée (RC%) a un impact direct sur les propriétés diélectriques et de dilatation thermique.

Comment choisir un préimprégné pour PCB ?

J’ai perdu des semaines à lutter contre la perte de signal sur ma première carte RF : un mauvais choix de préimprégné a nui aux performances. Un choix aléatoire est source de catastrophes thermiques et de bruit de signal.

Adaptez d’ABORD le préimprégné au matériau du noyau. Évaluez ensuite la teneur en résine, l’épaisseur, les besoins thermiques/mécaniques et les objectifs de perte de signal avec votre fabricant. Une teneur en résine plus élevée comble mieux les espaces vides, mais augmente le risque d’humidité.

Facteurs de sélection clés et solutions

| Facteur de sélection | Risque de mauvais choix | Stratégie |

|---|---|---|

| Température de transition vitreuse (Tg) | Fissures de la carte sous cyclage thermique | Choisir une Tg plus élevée lorsque les opérations de soudure dépassent 250 °C |

| Facteur de dissipation | Perte d’intégrité du signal dans les conceptions > 2 GHz | Préimprégnés à faible densité de fibres (par exemple, FR408HR) |

| Coefficient de dilatation thermique (CTE) | Fractures des traces de cuivre | Adaptation du CTE à la feuille de cuivre |

| Inflammabilité | Non conforme aux certifications de sécurité UL | Vérifier la conformité à la norme UL94-V0 |

L’impédance varie avec l’épaisseur du préimprégné ; même un écart de 0,05 mm fausse la synchronisation du signal haute vitesse. Votre véhicule d’essai est important : des préimprégnés identiques se comportent différemment sous haute tension que sous des conceptions flex-RF. Demandez toujours les fiches techniques du fabricant documentant la stabilité de la constante diélectrique (Dk) sur toutes les fréquences. Des catastrophes de production surviennent lorsque des prototypes utilisent du préimprégné FR4 bon marché, mais que la production de masse passe à des variantes sans halogène sans recalcul d’impédance.

Un mauvais choix de préimprégné peut-il entraîner un délaminage des circuits imprimés ?

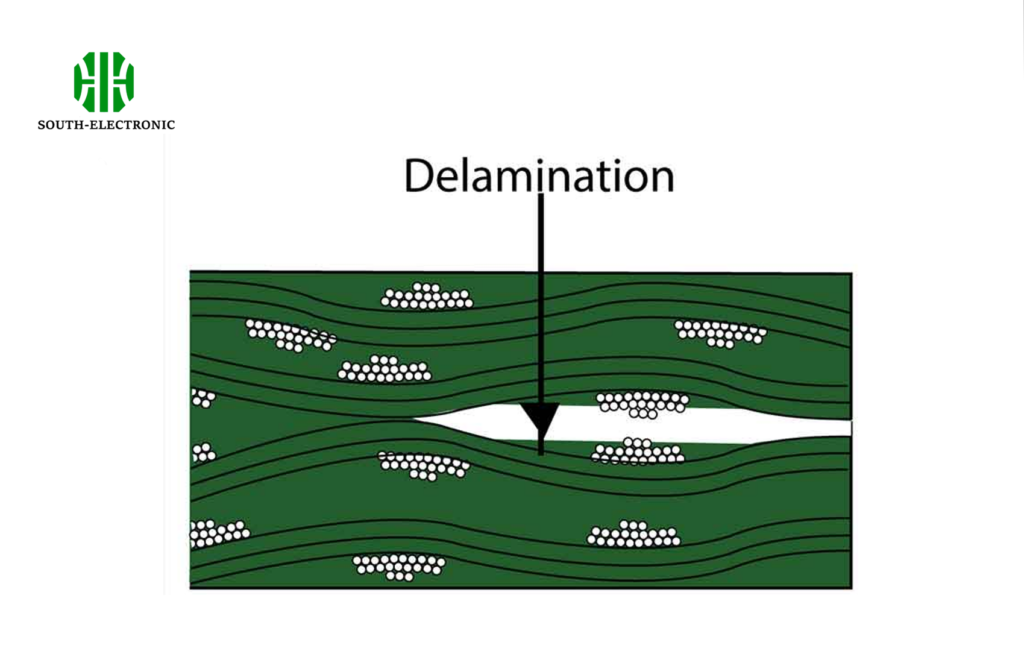

Un client du secteur des dispositifs médicaux a perdu 200 000 $ à cause de la dissociation de ses cartes. Ce désastre est dû au fait qu’il n’a pas tenu compte de la compatibilité préimprégné-verre. Oui, un mauvais préimprégné garantit le délaminage.

Un préimprégné incompatible provoque des cloques sous contrainte thermique. Un défaut de collage survient lorsque les caractéristiques d’écoulement/dilatation de la résine ne correspondent pas aux matériaux voisins. Les fiches techniques des fabricants permettent d’éviter cette catastrophe.

Déclencheurs et atténuations du délaminage

| Cause | Mode de défaillance | Mesure préventive |

|---|---|---|

| Rétention d’humidité | Séparation des couches à la température de refusion | Cuisson du préimprégné avant la stratification |

| Résine à faible température de transition vitreuse | Gonflement autour des composants | Choisir un préimprégné dont la température de transition vitreuse est supérieure au pic de soudure |

| Désalignement du coefficient de dilatation thermique (CTE) | Fissures du tonneau PTH | Paire de noyaux/préimprégnés du même fabricant |

| Flux insuffisant | Vides créant des poches d’air | Augmentation de la pression lors du collage |

L’humidité est un tueur furtif. Je stocke le préimprégné dans des sacs sous vide avec un dessiccateur après avoir constaté la rupture des cartes assemblées par des bulles de condensation lors de la refusion. Les vides agissent également comme des points de défaillance : percer un via à travers une poche d’air et l’adhérence du cuivre disparaît. Effectuez des tests de pelage sur des échantillons ; force de traction minimale de 1,8 kg/po pour l’électronique grand public. Croyez-moi : sauter les audits de matériaux peut entraîner des catastrophes sous garantie.

Conclusion

Ne confondez jamais le préimprégné avec le noyau. Le préimprégné assure la liaison ; le noyau est conducteur. Une sélection judicieuse des matériaux prévient le délaminage et garantit l’intégrité du signal, essentielle pour une électronique fiable.