Vous vous êtes peut-être déjà demandé pourquoi les smartphones ne fondent jamais pendant la charge ? Le secret réside dans la précision chirurgicale du soudage par refusion[^1] – un processus que j’ai vu faire ou défaire des lots de PCB de 50 000 $ . Cette danse thermique invisible détermine la fiabilité de chaque appareil moderne.

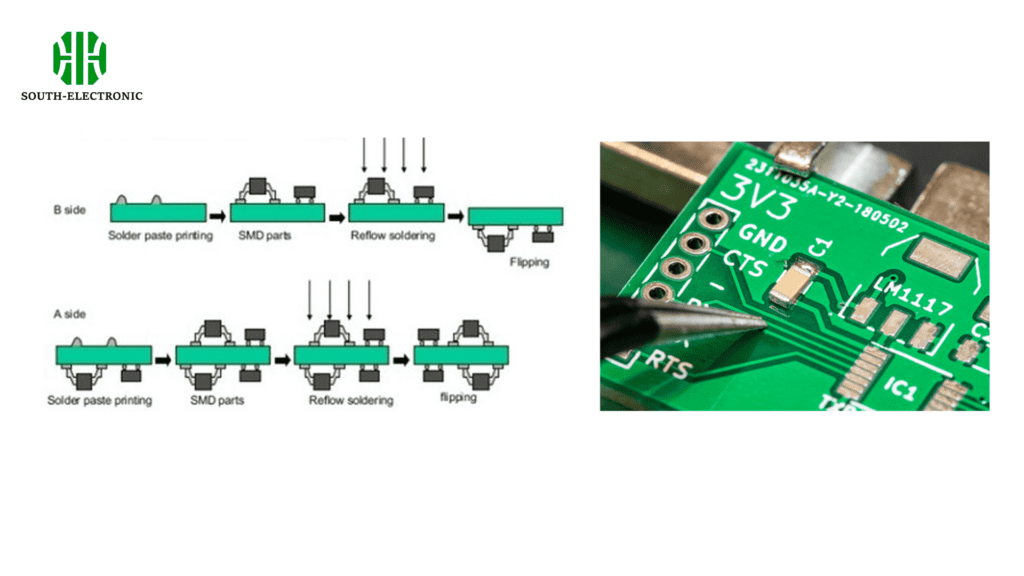

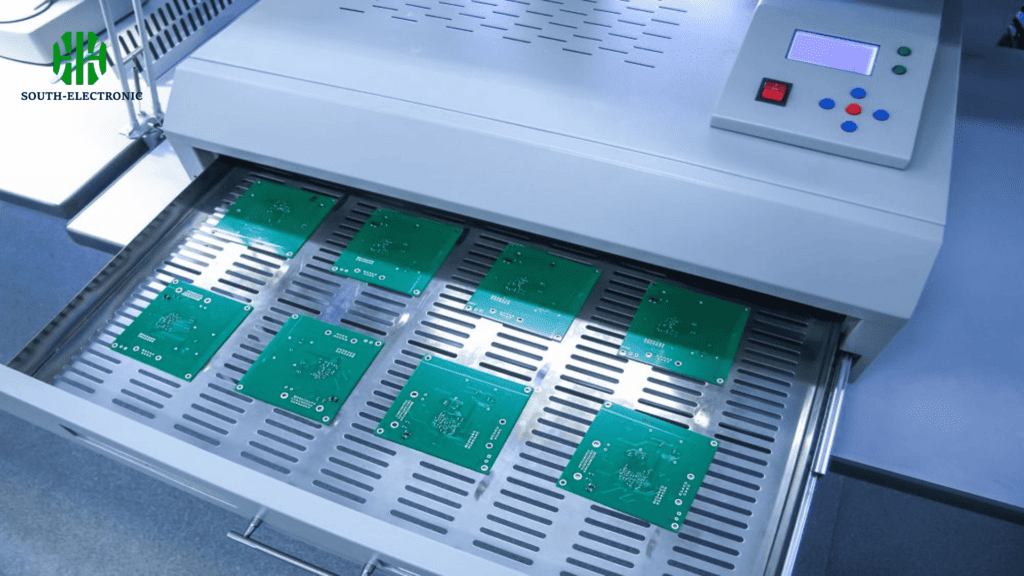

Le soudage par refusion relie les composants aux PCB en utilisant des phases de chaleur contrôlées avec précision (préchauffage/trempe/refusion/refroidissement), transformant la pâte de soudure en connexions métalliques permanentes. Les systèmes avancés utilisent désormais des environnements azotés[^2] pour prévenir l’oxydation, atteignant des taux de défauts quasi nuls dans les appareils automobiles et IoT.

Bien que le refusion semble simple, ses complexités chimiques séparent les bricolages de hobbyistes des électroniques de grade militaire. Décortiquons les étapes critiques, dépannons les défaillances courantes et explorons les applications de pointe en matière d’IoT/5G.

Le processus de soudage par refusion en 5 étapes démystifié

Regardez les nouveaux ingénieurs paniquer lorsqu’ils forment des boules de soudure – généralement en raison de l’omission de la phase de trempe thermique[^3] que je fais respecter strictement dans les projets aérospatiaux. Chaque phase sert à des fins chimiques non négociables :

Le processus s’écoule comme suit : préchauffage (20-100°C/sec) élimine les solvants, la trempe thermique (60-120 sec) active le flux, la refusion (220-250°C) fond les particules d’alliage, et le refroidissement contrôlé (2-5°C/sec) crée des liaisons intermétalliques durables. Les systèmes modernes ajoutent un purge azote pour bloquer la contamination par l’oxygène.

Décomposition de phase avec paramètres critiques

| Étape | Plage de température | Durée | Réactions chimiques clés |

|---|---|---|---|

| Préchauffage | 25°C→150°C | 2-3 min | Évaporation des solvants |

| Trempe | 150°C→180°C | 60-90 sec | Activation du flux, égalisation thermique |

| Pic de refusion | 180°C→220°C | 45-60 sec | Frittage des particules d’alliage |

| Pic | 220°C→245°C | 40-50 sec | Formation complète de liaisons intermétalliques[^4] |

| Refroidissement | 245°C→50°C | 3-4 min | Stabilisation de la microstructure |

Ne jamais hâter le refroidissement – le refroidissement par air forcé crée des joints fragiles qui échouent lors des tests de cyclage thermique. Je spécifie un refroidissement liquide programmable[^5] pour les appareils médicaux nécessitant une fiabilité de 20 ans.

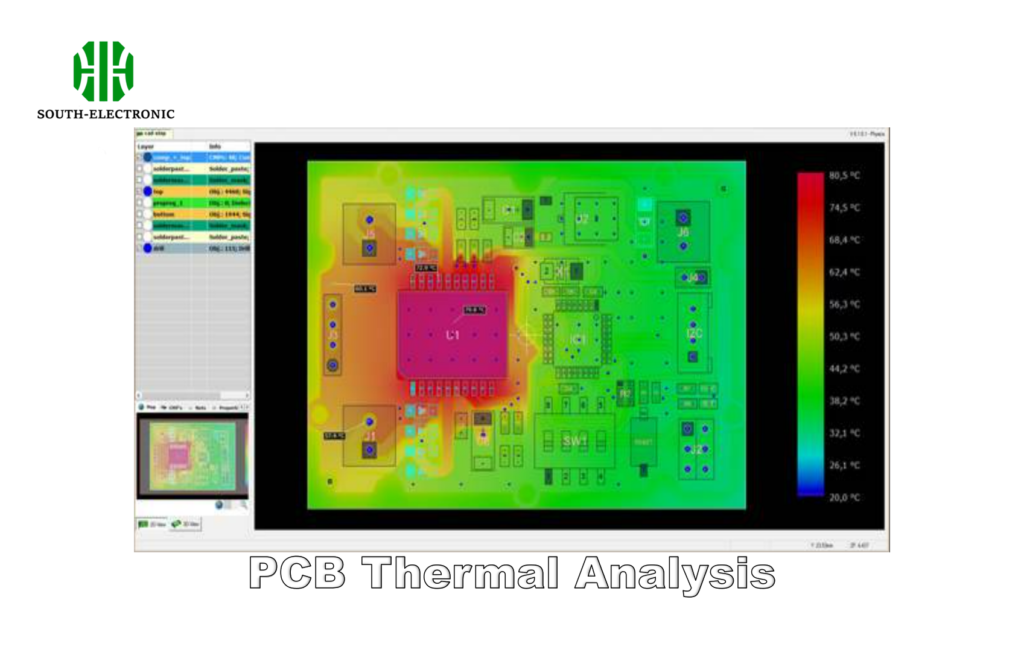

Pourquoi le profilage thermique est-il au cœur d’un soudage par refusion réussi ?

Lorsqu’un lot d’ECU automobiles a échoué lors des tests à -40°C, nous avons découvert que le pic du profil était 8°C trop bas – la différence entre des connexions fiables et des défauts latents.

Le profilage thermique[^6] assure une répartition uniforme de la chaleur pour activer le flux, fondre la soudure et former des couches intermétalliques appropriées. Les systèmes avancés utilisent désormais des capteurs IR en temps réel et l’IA pour ajuster la vitesse du convoyeur en fonction des variations de masse des composants.

)

Paramètres de profil clés par type de produit

| Classe d’appareil | Temps de trempe | Température de pic | Taux de refroidissement | Niveau d’azote |

|---|---|---|---|---|

| PCB grand public | 70 sec | 235°C | 3°C/sec | <500ppm O₂ |

| Automobile | 90 sec | 245°C | 2°C/sec | <100ppm O₂ |

| Médical | 110 sec | 240°C | 1,5°C/sec | <50ppm O₂ |

| Militaire | 120 sec | 250°C | 2,5°C/sec | <20ppm O₂ |

Vérifiez toujours les profils avec des thermocouples de type K – les capteurs IR peuvent mal lire les surfaces réfléchissantes. Je consigne des cartes thermiques 3D[^7] pour les cartes de mission critique.

Comment diagnostiquer 7 défauts courants de refusion ?

Un client a eu 30 % de cartes avec des défauts de type tête-en-coussin[^8] – il s’est avéré que leurs BGA sensibles à l’humidité[^9] absorbaient l’humidité pendant le stockage. Un simple emballage sous vide a résolu leur risque de rappel de 2 millions de dollars.

Les principaux défauts : boules de soudure (taux de montée trop rapide), tombstoning (pads déséquilibrés), vides (pâte contaminée), joints froids (temps de pic insuffisant), pontage (pâte excessive), tête-en-coussin (pads oxydés) et grappes (plusieurs refusions).

)

Matrice de défauts et tactiques de correction

| Mode de défaillance | Signes visuels | Cause racine | Action corrective |

|---|---|---|---|

| Boules de soudure | Sphères métalliques autour des pads | Préchauffage rapide | Réduire le taux de montée initial <3°C/sec |

| Tombstoning | Composants verticaux | Masse thermique déséquilibrée | Ré diseñner la symétrie des pads |

| Vides | Pores visibles aux rayons X | Humidité dans la pâte | Utiliser un stockage purge azote |

| Joints froids | Surfaces mates et granuleuses | Température de pic trop basse | Augmenter à 245°C+ |

| Pontage | Soudure reliant des broches adjacentes | Problèmes d’alignement de pochoir | Mettre en œuvre des pochoirs découpés au laser |

| Tête-en-coussin | Séparation boule/pad | Oxydation du composant | Utiliser des billes de soudure à noyau de flux |

| Grappes | Sphères de soudure groupées | Plusieurs refusions | Limiter à 2 cycles de refusion |

Maintenez toujours des tableaux SPC pour la viscosité de la pâte et l’alignement du pochoir – la plupart des défauts trouvent leur origine dans des défaillances de contrôle du processus.

Sécuriser votre processus : refusion adaptative pour les PCB IoT/5G[^10]

Des modules d’antenne mmWave récents ont exigé une approche hybride de refusion/vapeur de phase[^11] que j’ai développée – les méthodes traditionnelles ne pouvaient pas gérer des matrices de 0,3 mm sans déformer.

La refusion de pointe combine des zones de refroidissement liquide métallique, des boucles de rétroaction AOI en ligne et des ajustements prédictifs pilotés par ML. Pour les cartes 5G FR2, nous testons un chauffage local assisté par laser[^12] pour protéger les composants sensibles à la température.

Comparaison des techniques émergentes

| Technologie | Résolution | Consommation d’énergie | Meilleur pour | Adoption de l’industrie |

|---|---|---|---|---|

| Refusion par convection | ±5°C | 15kW | SMT standard | 85% du marché |

| Vapeur de phase | ±1,5°C | 8kW | PCB haute densité | Croissance dans le secteur médical |

| Laser local | ±0,3°C | 3kW | Assemblages à alliages multiples | Phase de R&D |

| Chauffage par induction | ±2°C | 12kW | Cartes épaisses | Essais automobiles |

| Chauffage par résistance | ±4°C | 10kW | Consommation grand public | En voie de disparition |

Envisagez des systèmes modulaires – notre ligne hybride convection/laser gère tout, des PCB flexibles aux substrats céramiques, sans frais de retooling.

Conclusion

Maîtriser la refusion nécessite de comprendre les transformations métallurgiques, et non seulement les paramètres du four. Avec le profilage thermique et les stratégies de prévention des défauts, les fabricants atteignent des rendements Six Sigma – même dans les applications de pointe en matière d’IoT/5G.

[^1]: Comprendre le soudage par refusion est crucial pour quiconque s’intéresse à la fabrication d’électronique. Cette ressource fournira des informations approfondies sur le processus.

[^2]: Les environnements azotés sont essentiels pour obtenir des joints de soudure de haute qualité. Découvrez comment ils préviennent l’oxydation et améliorent la fiabilité.

[^3]: La phase de trempe thermique est vitale pour assurer la qualité de la soudure. Explorez ce lien pour apprendre pourquoi sauter cette étape peut conduire à des défaillances.

[^4]: Les liaisons intermétalliques sont essentielles pour des joints de soudure solides. En savoir plus sur leur formation et leur impact sur la fiabilité des électroniques.

[^5]: Le refroidissement liquide programmable peut considérablement améliorer la fiabilité des appareils médicaux. Découvrez ses avantages et applications dans ce lien informatif.

[^6]: Comprendre le profilage thermique est crucial pour assurer des connexions de soudure fiables dans la fabrication d’électronique. Explorez cette ressource pour améliorer vos connaissances.

[^7]: Explorez l’importance des cartes thermiques 3D pour des diagnostics précis et l’amélioration des performances des PCB.

[^8]: Comprendre les défauts de type tête-en-coussin peut vous aider à prévenir des rappels coûteux et améliorer la qualité du produit.

[^9]: En savoir plus sur les BGA sensibles à l’humidité pour améliorer la conception de vos PCB et éviter des problèmes de fiabilité.

[^10]: Explorez ce lien pour comprendre comment les techniques de refusion adaptative révolutionnent la fabrication de PCB pour les applications IoT et 5G.

[^11]: Découvrez l’approche innovante hybride vapeur de phase/refusion que j’ai développée pour répondre aux défis de l’assemblage de PCB haute densité.

[^12]: Découvrez les avantages du chauffage local assisté par laser pour protéger les composants sensibles à la température lors du montage de PCB.